1.本发明涉及酸性气处理技术领域,具体涉及一种高含氨酸性气与液体硫磺联合处理方法。

背景技术:

2.现阶段,在石油化工和煤化工等生产过程中,原料中的硫和氮经过加工过程最终形成含氨、含硫化氢的高含氨酸性气。对于低硫化氢浓度、高含氨的酸性气,如果采用克劳斯硫回收工艺, 酸性气燃烧炉温度低,不仅影响硫磺回收率,同时氨分解不完全;为使氨分 完全,需要提高炉温,势必在原料酸性气中添加燃料气,这样一方面增加能耗,另一方面在实际操作中,经常由于燃料气在缺氧环境下燃烧不完全,易造成黑硫磺。因此,克劳斯硫回收工艺并不适合处理含氨较高的酸性气。当采用络合铁法处理含氨酸性气时,同样需要对进料气中nh3的含量进行控制,过高的nh3含量会导致硫磺颗粒细小,沉降效果差,过滤脱水困难。 反应过程中生成的硫磺无法脱出系统,最终导致系统无法正常运行,尾气还必须采用专门的燃烧炉焚烧,能耗很高。因此,络合铁法硫化氢脱除工艺同样不适合含氨较高的酸性气处理。综上,高含氨酸性气的处理,现有的处理方法处理效率低,后续反应极易形成铵盐堵塞设备及管道,不利于装置长期稳定运行。

技术实现要素:

3.1.所要解决的技术问题:针对上述技术问题,本发明提供一种高含氨酸性气与液体硫磺联合处理方法,通过与液体硫磺联合焚烧处理得到的烟气,经余热锅炉回收热量降低降烟气温度到300~400℃,进入后续反应制取浓硫酸。

4.2.技术方案:一种高含氨酸性气与液体硫磺联合处理方法,其特征在于:将高含氨酸性气与液体硫磺联合进行焚烧处理得到焚烧后的烟气,将焚烧后的烟气经余热锅炉回收热量降低降烟气温度到300~400℃后,进入后续反应制取浓硫酸;所述焚烧后的烟气的组分包括so2,so3,o2,co2,n2,h2o;其中so2,浓度为10%~30%,o2含量为2%~10%;所述高含氨酸性气为含氨量为5

‑

20%的酸性气体气。

5.进一步地,所述高含氨酸性气与液体硫磺联合处理方法通过联合处理系统对高含氨酸性气进行处理;所述联合处理系统包括高含氨酸性气

‑‑

硫磺联合处理燃烧器、焚烧炉、余热锅炉、空气风机;所述高含氨酸性气

‑‑

硫磺联合处理燃烧器安装于焚烧炉的炉头;所述高含氨酸性气

‑‑

硫磺联合处理器中分别设置高含氨酸性气喷出装置与液体硫磺喷出装置,能够将喷出的液体喷出至焚烧炉内腔;所述焚烧炉的炉头位置、炉中间位置以及炉出口处均设置高温氧量分析仪;所述焚烧炉的中间位置设置通过电机控制风量的一圈补风口;从焚烧炉的出口输出的气体通过管道输入余热锅炉进行降温。

6.进一步地,所述高含氨酸性气与液体硫磺联合焚烧处理具体为:将高含氨酸性气

与液态硫磺通过高含氨酸性气

‑‑

硫磺联合处理燃烧器喷入焚烧炉中;通过点火装置点燃通入焚烧炉中的高含氨酸性气与硫磺混合气体;通过安装于焚烧炉炉头的第一高温氧含量分析仪,测量炉头位置的烟气o2含量与炉头的温度;通过安装于焚烧炉中部补风口的第二高温氧含量分析仪,测量炉中间位置烟气o2含量与温度;通过安装于焚烧炉出口处的第三高温氧含量分析仪,测量焚烧炉出口处烟气o2含量与温度;上述三个高温氧含量分析仪通过控制烧炉中部设置的补风口电机进行空气流量计自调,控制焚烧炉炉头、炉中间以及出口处的温度或者/和o2含量;具体控制炉头温度为1250~1400℃、o2含量约为2%~10%;控制炉中间烟气o2含量为0;控制炉出口处o2含量2%~10%。

7.进一步地,焚烧炉出口烟气温度为900℃~1150℃,经过余热锅炉降温到300~400℃后进入后续反应制取浓硫酸。

8.进一步地,所述高含氨酸性气

‑‑

硫磺联合处理燃烧器贯通高含氨酸性气流道、液体硫磺流道;所述含氨酸性气流道、液体硫磺流道均通过喷头将物体喷入焚烧炉中腔。

9.进一步地,所述补风口的电机为变频电机。

10.进一步地,所述液体硫磺流道设置蒸汽夹套伴热并且在液体硫磺流道上设置蒸汽外夹套保温型远传质量流量计。

11.3.有益效果:本处理方法中采用将高含氨酸性气与液体硫磺进行焚烧处理,其中液体硫磺作为主燃烧物。液体硫磺的引入,提高了炉内so2的含量,并且保证后续so2制取硫酸催化剂对烟气中so2的含量的要求。焚烧炉炉头上设置有第一高温氧含量分析仪,测量炉头烟气o2含量与炉头的温度,并与入炉的液体硫磺入炉流量计实现自调,控制炉头空气风量保证炉头o2含量约为0。焚烧炉中部补风口后上设置有中间设有第二高温氧含量分析仪,测量炉中烟气o2含量与温度,并与入炉的补风空气流量计自调,控制炉中烟气o2含量为0。空气风机采用变频电机调节入炉总空气量,保证焚烧炉出口管道烟气o2含量2%~10%。液体硫磺管道上设置蒸汽外夹套保温远传质量流量计,控制焚烧炉炉膛温度,实现自动化控制入炉液体硫磺量,该种流量计数据直观,结构可以有效防止流量计内部堵塞,提高了操作安全性和便利性。

12.设备方面使用高含氨酸性气

‑‑

硫磺联合处理燃烧器,其材质为耐高温的碳化硅,采用特殊的蜂窝状排布的低氮燃烧处理技术设置酸性气流道及喷头,能够将高含氨酸性气中nh3转化成n2,有效降低高温烟气中氮氧化物含量,避免后续形成铵盐、堵塞设备及管道,有效降低下游设备清灰操作成本,保证装置长期稳定运行。该燃烧器上设置液体硫磺流道,液体硫磺进入焚烧炉内与酸性气一起为炉膛提供高温热能。

附图说明

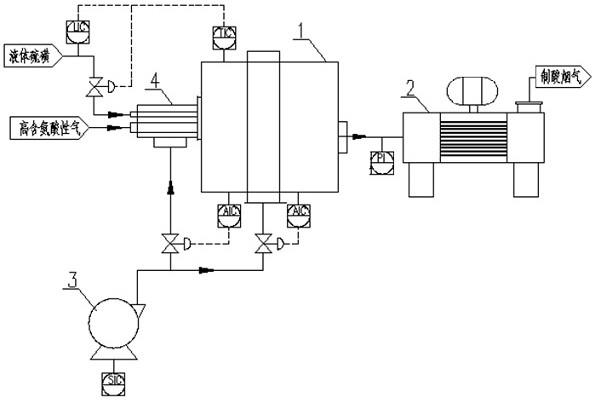

13.图1为实现本方法的装置示意图。

具体实施方式

14.下面结合附图对本发明进行具体的说明。

15.一种高含氨酸性气与液体硫磺联合处理方法,其特征在于:将高含氨酸性气与液体硫磺联合进行焚烧处理得到焚烧后的烟气,将焚烧后的烟气经余热锅炉回收热量降低降烟气温度到300~400℃后,进入后续反应制取浓硫酸;所述焚烧后的烟气的组分包括so2,

so3,o2,co2,n2,h2o;其中so2,浓度为10%~30%,o2含量为2%~10%;所述高含氨酸性气为含氨量为5

‑

20%的酸性气体。

16.进一步地,所述高含氨酸性气与液体硫磺联合处理方法通过联合处理系统对高含氨酸性气进行处理;所述联合处理系统包括高含氨酸性气

‑‑

硫磺联合处理燃烧器、焚烧炉、余热锅炉、空气风机;所述高含氨酸性气

‑‑

硫磺联合处理燃烧器安装于焚烧炉的炉头;所述高含氨酸性气

‑‑

硫磺联合处理器中分别设置高含氨酸性气喷出装置与液体硫磺喷出装置,能够将喷出的液体喷出至焚烧炉内腔;所述焚烧炉的炉头位置、炉中间位置以及炉出口处均设置高温氧量分析仪;所述焚烧炉的中间位置设置通过电机控制风量的一圈补风口;从焚烧炉的出口输出的气体通过管道输入余热锅炉进行降温。

17.进一步地,所述高含氨酸性气与液体硫磺联合焚烧处理具体为:将高含氨酸性气与液态硫磺通过高含氨酸性气

‑‑

硫磺联合处理燃烧器喷入焚烧炉中;通过点火装置点燃通入焚烧炉中的高含氨酸性气与硫磺混合气体;通过安装于焚烧炉炉头的第一高温氧含量分析仪,测量炉头位置的烟气o2含量与炉头的温度;通过安装于焚烧炉中部补风口的第二高温氧含量分析仪,测量炉中间位置烟气o2含量与温度;通过安装于焚烧炉出口处的第三高温氧含量分析仪,测量焚烧炉出口处烟气o2含量与温度;上述三个高温氧含量分析仪通过控制烧炉中部设置的补风口电机进行空气流量计自调,控制焚烧炉炉头、炉中间以及出口处的温度或者/和o2含量;具体控制炉头温度为1250~1400℃、o2含量约为2%~10%;控制炉中间烟气o2含量为0;控制炉出口处o2含量2%~10%。

18.进一步地,焚烧炉出口烟气温度为900℃~1150℃,经过余热锅炉降温到300~400℃后进入后续反应制取浓硫酸。

19.进一步地,所述高含氨酸性气

‑‑

硫磺联合处理燃烧器贯通高含氨酸性气流道、液体硫磺流道;所述含氨酸性气流道、液体硫磺流道均通过喷头将物体喷入焚烧炉中腔。

20.进一步地,所述补风口的电机为变频电机。

21.进一步地,所述液体硫磺流道设置蒸汽夹套伴热并且在液体硫磺流道上设置蒸汽外夹套保温型远传质量流量计。通过进入焚烧炉前液体硫磺的蒸汽外夹套保温远传质量流量计控制空气液体硫磺的温度。

22.具体实施例:实施例1:如图1所示,进入高含氨酸性气

‑‑

硫磺联合处理燃烧器的液体硫磺流量940.6kg/h,酸性气流量2200nm3/h,酸性气各成分的体积含量,c1:0.13%;c2:0.13%;nh3:23.48%;h2s:44.50%;co2:26.60%;co:0.18%;h2o:4.97%。空气风机出口总风量16733nm3/h,其中炉头风量10494nm3/h,炉中部补风6239nm3/h。焚烧炉炉头温度为1250℃,焚烧炉出炉温度910℃。余热锅炉出口烟气温度350℃,各组分体积含量,so2:8.01%;co2:2.81%;o2:6.67%;n2:72.23%;h2o:10.28%。

23.实施例2:如图1所示,进入高含氨酸性气

‑‑

硫磺联合处理燃烧器的液体硫磺流量914.5kg/h,酸性气流量2200nm3/h,酸性气各成分的体积含量,c1:0.20%;c2:0.13%;nh3:19.82%;h2s:48.81%;co2:25.97%;co:0.11%;h2o:4.97%。空气风机出口总风量18337nm3/h,其中炉头风量11624nm3/h,炉中部补风6713nm3/h。焚烧炉炉头温度为1300℃,焚烧炉出炉温度950℃。余热

锅炉出口烟气温度350℃,各组分体积含量,so2:8.15%;co2:2.77%;o2:6.59%;n2:72.23%;h2o:10.26%。

24.实施例3:如图1所示,进入高含氨酸性气

‑‑

硫磺联合处理燃烧器的液体硫磺流量914.5kg/h,酸性气流量2500nm3/h,酸性气各成分的体积含量,c1:0.12%;c2:0.13%;nh3:22.11%;h2s:49.69%;co2:22.44%;co:0.16%;h2o:5.34%。空气风机出口总风量18038nm3/h,其中炉头风量13972nm3/h,炉中部补风4066nm3/h。焚烧炉炉头温度为1300℃,焚烧炉出炉温度1105℃。余热锅炉出口烟气温度350℃,各组分体积含量,so2:9.65%;co2:2.74%;o2:4.00%;n2:71.59%;h2o:12.02%。

25.实施例4:如图1所示,进入高含氨酸性气

‑‑

硫磺联合处理燃烧器的液体硫磺流量3095.7kg/h,酸性气流量10000nm3/h,酸性气各成分的体积含量,c1:0.15%;c2:0.13%;nh3:12.17%;h2s:45.86%;co2:37.70%;co:0.25%;h2o:3.73%。空气风机出口总风量57308nm3/h,其中炉头风量47676nm3/h,炉中部补风9632nm3/h。焚烧炉炉头温度为1300℃,焚烧炉出炉温度1160℃。余热锅炉出口烟气温度350℃,各组分体积含量,so2:10.19%;co2:5.79%;o2:3.0%;n2:69.27%;h2o:11.74%。

26.实施例5:如图1所示,进入高含氨酸性气

‑‑

硫磺联合处理燃烧器的液体硫磺流量4292.1kg/h,酸性气流量20000nm3/h,酸性气各成分的体积含量,c1:0.14%;c2:0.13%;nh3:15.07%;h2s:36.47%;co2:43.94%;co:0.24%;h2o:3.99%。空气风机出口总风量91569nm3/h,其中炉头风量78322nm3/h,炉中部补风13247nm3/h。焚烧炉炉头温度为1300℃,焚烧炉出炉温度1200℃。余热锅炉出口烟气温度350℃,各组分体积含量,so2:9.40%;co2:8.14%;o2:2.50%;n2:66.99%;h2o:12.98%。

27.实施例6:如图1所示,进入高含氨酸性气

‑‑

硫磺联合处理燃烧器的液体硫磺流量12354.2kg/h,酸性气流量50000nm3/h,酸性气各成分的体积含量,c1:0.13%;c2:0.13%;nh3:28.97%;h2s:29.20%;co2:36.26%;co:0.17%;h2o:5.13%。空气风机出口总风量227987nm3/h,其中炉头风量201399nm3/h,炉中部补风26588nm3/h。焚烧炉炉头温度为1300℃,焚烧炉出炉温度1225℃。余热锅炉出口烟气温度350℃,各组分体积含量,so2:8.45%;co2:6.69%;o2:2.0%;n2:67.30%;h2o:15.57%。

28.虽然本发明已以较佳实施例公开如上,但它们并不是用来限定本发明的,任何熟习此技艺者,在不脱离本发明之精神和范围内,自当可作各种变化或润饰,因此本发明的保护范围应当以本技术的权利要求保护范围所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。