1.本实用新型属于环境保护领域,涉及一种物料进料器,尤其是涉及一种抑制焚烧烟气中产生二恶英,并尽可能高效利用能量、降低能量损失的物料进料器。

背景技术:

2.随着城市的发展,生活垃圾的总数量不断增加,现有生活垃圾的处置方式以焚烧为主,但是焚烧过程中的烟气不可避免地带有飞灰,由于生活垃圾的特殊性,其焚烧产生的飞灰中含有二恶英等有害物质,被国家列为危险废弃物。

3.现有技术中,包括生活垃圾焚烧产生的飞灰在内,均以高温熔融法处置最为彻底,由于高温熔融法处置温度可高达1600℃,二恶英等有害有机物可被彻底分解为小分子,重金属及其他无机物被玻璃化,溶出物降至极少值。但是由于熔融法相对能耗较高,实施过程要尽量利用余热,特别是对烟气余热的利用。熔炉高温处置飞灰时,产生的高温烟气可高达1000℃,其所带能量高达高温炉消耗总能量的20%

‑

30%,因此该部分能量十分必要进行回收利用,而高温烟气的余热用于预热进料是最直接也是效率最高的方法之一。高温烟气余热利用过程中,烟气温度降低,当温度降至250℃

‑

500℃的温度区间内时,容易使已经分解的二恶英再生,而且二恶英的再生速度较快,因此烟气余热利用过程应尽可能避开该温度区间。

4.现有的生活垃圾焚烧烟气处理,为了避免二恶英的产生,均是采用大量喷水急冷的方式将烟气温度从1000℃到800℃左右的高温迅速降至250℃,该方法不但无法回收烟气中的能量,而且浪费大量的水资源,产生的大量水气对后置设备的腐蚀作用加大。

5.而利用高温烟气预热进料主要存在两个难点:一是进料难,当进料充分预热达到500℃以上,且与上升1000℃烟气直接接触时,目前为至没有有效的进料控制阀解决方案,因其在高温下运行,技术难度大,到目前为止实际投入使用的方案很少,典型代表如美国专利:“申请号:us07/959733,申请日:1992

‑

10

‑

13,发明名称:continuous scrap preheating”,公开了一种振动连续加料的电弧炉,它存在较大的缺陷:炉进料只有料层的表面与烟气接触,烟气与物料的换热不充分,且由于料层相对静止,致使物料受热不均匀,烟气能量回收率不高,且由于受热的不均匀,存在局部低温区,易产生再生二恶英。德国专利:“申请号:de4025294,申请日:1990

‑

08

‑

09,发明名称:steuervorrichtung f

ü

r eine elektroerosive bearbeitung”公开了一种手指竖炉,它具有烟气与物料充分接触换热,余热利用率高,但是因手指阀结构复杂,受物料冲击力大,易导致手指冷却水渗漏,从而严重影响手指阀在高温下的使用寿命,易造成手指阀断裂失效而中断生产,另外同样存在预热过程中易产生剧毒物质二恶英的环保难题;另一个难是烟气与物料进行换热,当温度降到300℃

‑

500℃时,已经分解的二恶英有了再生条件,既有合适的温度,又有各种金属离子,就又重新生成二恶英,进而又要重新进行处理,变成一个无解的循环。

6.截至目前,缺乏一种能抑制焚烧烟气中再次产生二恶英,并能同时充分利用高温烟气余热的有效设备。

技术实现要素:

7.为解决上述问题,本实用新型提供了一种物料进料器。

8.本实用新型提供的一种物料进料器,包括进料预热器、加料竖井,其中,加料竖井位于进料预热器的一侧,预热进料器的下端连接熔炉,加料竖井为多层结构,加料竖井内部与进料预热器内部连通;

9.其中,进料预热器上设有第一管道,第一管道能用于排出烟气。

10.进一步地,加料竖井内部固设有加料竖井第一隔离板和加料竖井第二隔离板,加料竖井第一隔离板和加料竖井第二隔离板将加料竖井的隔离层设计为三层的分层式结构:位于上层的加料竖井第一隔层、位于中层的加料竖井第二隔层以及位于下层的加料竖井第三隔层。

11.进一步地,每一个加料竖井隔层内均设有推料器,加料竖井第一隔层、加料竖井第二隔层、加料竖井第三隔层内分别设有加料竖井第一低温推料器、加料竖井第二中温推料器、加料竖井第三高温推料器,这三个推料器能够分别控制每一个加料竖井隔层内的加料速度,且这三个推料器分别位于各自隔层的底部位置。

12.进一步地,进料预热器内设有隔离板,隔离板将进料预热器分隔成为预热器第一隔层和预热器第二隔层的上下结构,预热器第一隔层位于预热器第二隔层上侧。

13.进一步地,进料预热器内设有隔离板,隔离板将进料预热器分隔成为预热器第一隔层和预热器第二隔层的上下结构,预热器第一隔层位于预热器第二隔层上侧;

14.其中,加料竖井第一隔层、加料竖井第二隔层、加料竖井第三隔层与预热器第一隔层、预热器第二隔层错开布置。

15.进一步地,加料竖井第一隔层与预热器第一隔层之间形成第一物料通道,预热器第一隔层与加料竖井第二隔层之间形成第二物料通道,加料竖井第二隔层与预热器第二隔层之间形成第三物料通道,第一物料通道、第二物料通道、第三物料通道实现物料在加料竖井与进料预热器之间传输。

16.进一步地,隔离板上设有第一推料器,第一推料器、加料竖井第一低温推料器、加料竖井第二中温推料器、加料竖井第三高温推料器为绞龙,或者,第一推料器、加料竖井第一低温推料器、加料竖井第二中温推料器、加料竖井第三高温推料器由推料控制器、推料板构成,加料竖井第一低温推料器、加料竖井第二中温推料器、加料竖井第三高温推料器的推料板上不设置孔,第一推料器上的推料板上设置孔。

17.进一步地,当第一推料器、加料竖井第一低温推料器、加料竖井第二中温推料器、加料竖井第三高温推料器由推料控制器、推料板构成时,加料竖井第一低温推料器的推料板的高度与第一物料通道的高度相匹配,加料竖井第一低温推料器能封闭第一物料通道;第一推料器的推料板的高度与第二物料通道的高度相匹配;加料竖井第二中温推料器的推料板的高度与第三物料通道的高度相匹配。

18.进一步地,还包括加料斗、加料箱,加料箱位于加料斗的下方,加料箱与加料竖井第一隔层连接,加料斗为敞口式结构,加料箱上侧与加料斗相连位置设置有加料阀,加料阀控制加料箱和加料斗的连通状态,当加料阀打开,加料箱和加料斗处于连通状态,此时物料通过加料斗导入至加料箱;当加料阀关闭,加料箱和加料斗处于隔断状态,此时物料密封在加料箱内;

19.加料箱下侧与加料竖井内的加料竖井第一隔层相连,两者连接位置设置有下插板阀,下插板阀控制加料箱和加料竖井的连通状态,当下插板阀打开,加料箱和加料竖井处于连通状态,加料箱内的物料导入至加料竖井;当加料结束后下插板阀关闭;

20.其中,加料阀和下插板阀不同时打开,加料竖井第一隔层以及加料竖井第二隔层的体积均大于一个加料斗的加料量。

21.进一步地,预热器第二隔层与熔炉连通,两者的连接通道为熔炉进料口,加料竖井第三隔层与预热器第二隔层下端面平齐,加料竖井第三高温推料器能将位于预热器第二隔层内的物料通过熔炉进料口推入熔炉内;

22.加料竖井第三高温推料器的推料板位于加料竖井第三隔层内并延伸进入到预热器第二隔层中,当加料竖井第三高温推料器不进行推料时,加料竖井第三高温推料器能收入到加料竖井第三隔层内或是绝大部分收入到加料竖井第三隔层内或是加料竖井第三高温推料器右端与加料竖井第三隔层右侧平齐;

23.其中,加料竖井第三高温推料器的推料板前端采用耐热材料。

24.有益效果:

25.本实用新型通过新型的物料进料器的结构,能实现控制烟气的恒温排放,一能减少二恶英的再次生成;二能保证让进入熔炉的物料中的有机物充分气化;三能减少能耗;四能减少二恶英的排放;进料预热器与加料竖井之间内部连通,通过控制第一推料器、加料竖井第一低温推料器、加料竖井第二中温推料器、加料竖井第三高温推料器能够分别控制装置内每个位置的进料速度,从而实现物料温度的精确控制;装置采用烟气分流后再定温烟气外排,并在进料配方中添加二恶英前驱体去除剂,既抑制了焚烧烟气中产生二恶英,又大大降低了能量的损失,对烟气的处理采用干法脱硫、陶瓷纤维管除尘,保证进入scr的温度,大大简化了工艺,提高了能量利用率。

附图说明

26.图1为实施例1提供的烟气处理装置的整体结构示意图;

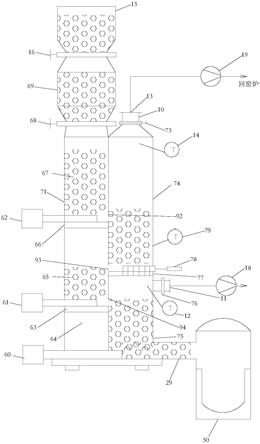

27.图2为实施例2提供的烟气处理装置的整体结构示意图;

28.图3为实施例3提供的烟气处理装置的整体结构示意图;

29.图4为实施例4提供的烟气处理装置的整体结构示意图;

30.图5为实施例5提供的烟气处理装置的整体结构示意图;

31.图6为现有技术中的烟气处理装置的结构示意图。

具体实施方式

32.下面结合附图对本实用新型的优选实施例作进一步详细描述,需要指出的是,以下实施例旨在便于对本实用新型的理解,而对其不起任何限定作用,本实用新型的实施例中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均能够以任何方式组合。

33.实施例1,参照附图1。

34.一种物料进料器包括进料预热器10,进料预热器10与熔炉相连,物料通过进料预热器10进入到熔炉中,物料在熔炉中燃烧后,产生高温烟气,高温烟气再次进入到进料预热

器10中,对进料预热器10内的物料进行预热。进料预热器10上设有第一管道11,第一管道11用于将给物料预热后的高温烟气排出进料预热器10,第一管道11位置设有第一温度测控器12,第一温度测控器12能实时监控第一管道11内的温度,该温度要高于二恶英再生的温度,这样能避免二恶英的再生。从第一管道11内出来的烟气进行下一步的烟气净化。

35.二恶英类是多氯代二苯一并一对一二恶英(pcdds)与多氯代二苯并呋喃(pcdfs)的总称,总共有210种同类异构体,其中pcdds有75种,pcdfs有135种,二恶英难溶于水,易溶于有机溶剂,在标准状态下一般呈白色固体,无色无味,熔点约为305℃,当温度到达705℃以上开始分解。我们在监控第一管道11内的温度时,主要关注的是低温异化催化反应再生成二恶英,在200

‑

400℃,固体飞灰中的残留碳在低温条件下经过热解、气化、解构或则重组等方式,与烟气中的氢、氧、氯等原子通过基元反应,并在烟气粉尘颗粒表面的些金属化合物的催化作用下逐步生成二恶英。这不是认为在400℃

‑

500℃中就没有再生成二恶英,只是一般认为生成速度有所下降。也有些资料认为300℃

‑

500℃是二恶英的低温催化再生成活跃温度。为了避免二恶英的生成以及尽可能多的利用烟气热量,第一管道11内的温度不低于400℃,例如控制在400℃

‑

600℃。进一步地,第一管道11内的温度不低于500℃,例如500℃

‑

600℃。

36.优选的,进料预热器10上侧位置设有加料斗15,加料斗15与进料预热器10之间设有加料阀16,通过加料阀16,在加料斗15完成加料后,加料斗15等加料系统可实现与进料预热器10内部空气隔离,避免装置工作过程中高温烟气从加料斗15位置流出。

37.优选的,进料预热器10为竖井式进料预热器,可便于所进物料与烟气的充分换热,同时能够实现进料预热器10内的物料具有温度梯度,自上而下逐步升高(离熔炉越来越近),进料预热器10内在某一位置的温度能保持恒定,有利于第一管道11排出恒定温度的高温烟气。

38.在高温烟气对进料预热器10内的物料进行加热后,使得物料中的有机物受热气化,形成有害气体。例如pvdc单树脂膜(涂料膜)在110

‑

130℃时就开始分解;一般的生物质(如玉米秸)在260

‑

420℃温度下实现大部的气化分解,且气化速度已经较快,几分钟内能完成气化;汽车的高档烤漆在420℃左右分解。因此一般飞灰、废钢中的有机物在400℃以上就能分解气化,因此设置第一管道11内的温度不低于400℃;如果设置第一管道11内的温度不低于500℃,那么就存在一定的温度边际,确保了有机物基本全部受热气化。生成的气体成分一般有hcl、cmhn(碳氢化合物)、co等。优选的,进料预热器10上还设有第二管道13,第二管道13位置设有第二温度测控器14,第二温度测控器14能实时监控第二管道13内的温度,第二管道13的设置位置要高于第一管道11的设置位置,根据温度梯度,第二管道13的温度要低于第一管道11,同时,由于第二管道13的高度要高于第一管道11,从第二管道13内出去的烟气与物料换热更加充分,因此从这根管道出去的烟气包含有再生的二恶英以及有机物受热气化而产生的有害气体,由于二恶英和有害气体还没有进行处理,第二管道13内的气体不能像第一管道11一样直接进行烟气净化。进一步地,第二管道13连接熔炉,从第二管道13出来的气体再次进入到熔炉进行无害化处理。由于第二管道13内的气体经过与物料充分接触,它的流速降低了很多,优选的,第二管道13上配置有第二风机19,第二管道13内的气体通过风机加压后循环鼓入熔炉内。

39.由于第一管道11位置的温度收到多种因素的影响,例如进料预热器10的加料速

度,熔炉燃烧物料产生烟气的速度等。为了更方便的控制第一管道11位置的温度,避免二恶英再生。优选的,第一管道11上配置有第一风机18,第一风机18用于控制第一管道11内的气体流动速度,从而实现控制部第一管道11位置的气体温度,在二恶英不再生的前提下,尽可能多的利用高温烟气的热量。二恶英通常在250℃

‑

400℃区间容易再生,那么控制第一管道11内的温度高于400℃即可,当第一温度测控器12测得第一管道11内的温度远高于400℃,例如测得的温度为700℃,此时,可以通过降低第一风机18的工作转速,提升第二风机19的工作转速,来更多的利用高温烟气的热量;当第一温度测控器12测得第一管道11内的温度快到二恶英再生温度临界值附近时,例如仅高于再生临界温度10℃、20℃、30℃

……

时,控制提升第一风机18的工作转速,降低第二风机19的工作转速。通过上述控制方式能使第一管道11内的温度在一定区间范围内保持相对恒定,同时也极大的利用了高温烟气的热量,尽可能降低能量损失,并能抑制焚烧烟气中产生二恶英。本实用新型的烟气处理装置主要通过调节第一风机18、第二风机19的电机频率(转速),从而控制烟气的循环量(第二管道回到熔炉的烟气)和排放量(第一管道排出的烟气)以达到控制烟温的目的。第一风机、第二风机均采用变频电机,两风机配合可调整进料预热器内部的循环烟气量,保证所进物料受到足够的加热,同时保证排出的烟气定温在500~600℃。熔炉高温处置飞灰产生的高温烟气,经部分热交换后,通过调节第二风机和第一风机从而调节排风量大小,使一部分烟气定温在500~600℃从第一管道11排出,进行下一步的烟气净化;剩余的定温烟气继续与进料进行换热,达到气化其中的有机物的目的。

40.优选的,进料预热器10上位于第一管道11上侧位置,位于第二管道13下侧位置设有电磁加热器17,电磁加热器17是为了进一步保证进料中的有机物彻底受热气化,它能防止非正常工况下(如开停机时使用),出现烟温过低导致其中的有机物气化不充分而增加导出烟气(第一管道11出去的烟气)中二恶英前驱体的增加,此时电磁加热器17可加热第一管道11上方的烟气及物料,保证物料中的有机物完全气化,并将其通过第二管道13带入熔炉内进行无害化处理。进一步地,第一管道11、第二管道13内分别设有的第一温度测控器12、第二温度测控器14,通过第一温度测控器12、第二温度测控器14测得的温度,来调控电磁加热器17的运行。

41.第一、第二温度控制器的设置是为了调控电磁加热器17的运行,达到控制烟温的目的。其中第一温度控制器的温度控制第一管道的温度在500~600℃,第二温度控制器控制第二管道的温度略低,维持在200~250℃。

42.优选的,为了进一步提升物料中二恶英的前驱体的脱除效率,进料预热器10在物料进料时,在进料配方中添加有二恶英前驱体脱除剂,可以固化烟气中的二恶英前驱体,从而减少导出定温烟气中二恶英的再生可能。例如选用碱性钙盐或石灰等中的一种或多种。

43.实施例2,参照附图2。

44.实施例2是基于实施例1的基础上,对第一管道11排出的烟气进行进一步地处理,本实施例的其他实施方式与实施例1相同。

45.本实施例提供的烟气处理装置还包括烟气净化系统,烟气净化系统与第一管道11相连。烟气净化系统包括急冷器40、脱硫脱酸塔41、除尘器42、scr反应器23和烟囱30,它们依次相连成一体。

46.其中,第一管道11通过烟道与急冷器40的烟气急冷进风口43相接,在急冷器40内,

烟气与急冷器40内急冷喷水器44喷出的冷却水快速换热,使定温烟气的温度迅速降到250℃,从而减少在二恶英再生温度区间内(250℃~500℃)的停留时间,抑制二恶英的再生。

47.经急冷器40急冷后的烟气,通过急冷器40上的急冷出风口31与脱硫脱酸塔41相接,目前对降温后的烟气处理,一般采用湿法脱硫或半干法脱硫。优选的,本实用新型的脱硫脱酸塔41为干法脱硫脱酸塔,它采用活性碱和活性碳作为脱除剂进行干法脱硫脱酸,避免了废水的产生,同时保证了烟气的温度,有利于后继烟气的净化。干法脱硫脱酸塔41上设有脱硫脱酸剂喷入口45,能喷入定量的足够细小的脱硫脱酸剂,脱硫脱酸剂根据烟气的成份在氢氧化钙及小苏打等中选择,干法脱硫脱酸塔41上设有活性碳喷入口46,它能加入活性炭,以达到进一步去除烟气中的有害物的目的。

48.优选的,除尘器42为陶瓷纤维滤管高温除尘器42,它采用耐温的陶瓷纤维滤管49作为除尘设备,耐温可达600℃。脱硫脱酸后的烟气通过烟道与陶瓷纤维管高温除尘器42的除尘器进气口48相接,通过陶瓷纤维滤管49,以及反吹管20作用下,极大部分灰尘被去除。

49.除尘器42不适宜采用布袋除尘,若除尘器42采用布袋除尘,为了适应布袋除尘要求,温度必须降至200℃以下,之后又为了脱硝,需要再次提高烟气温度,同时还要保证烟气的脱白要求,需经过复杂的能量转换,还必须有外加的能量进行补充,才能达到相关要求,采用布袋除尘不但需要增加不少的换热设施,同时造成热效率的降低,处置成本上升,推广难度增加。本实用新型采用耐温的陶瓷纤维滤管作为除尘设备,陶瓷纤维滤管的除尘原理与布袋相同,但其耐温可达600℃,可以保证本方案中近250℃的烟气中的粉尘去除,而且可以稳态除尘,减少除尘效率的波动,避免了为了使用布袋除尘的降温要求以及后继脱硝脱二恶英又需升温的工艺矛盾及能量浪费。除尘器42下侧位置设有卸灰口22。

50.烟气经过除尘烟温保持在220℃

‑

250℃,经除尘器42上的除尘器出风口21可直接与scr反应器23的scr进风口24相接,scr反应器23上的scr喷氨管27喷出氨气与烟气混合,通过scr反应器23上的scr催化剂层26净化去除氮氧化物,同时进一步去除烟气中的极微量二恶英,达到超净排放要求后,通过第一风机18与烟囱30排放。其中,scr反应器23还设有检修门25、热水泵出水阀28。

51.由于定温烟气排出后还需进一步净化处理,因此本实施例的第一风机18优选安装于烟囱30与scr反应器23的连接管道处,用于控制第一管道11的向外排放量。在一些其他实施例中,第一风机18安装于第一管道11后面的任意位置。

52.本实施例对烟气的处理采用干法脱硫、陶瓷纤维管除尘,保证进入scr的温度达到230℃左右,大大简化了工艺,提高了能量利用率。

53.实施例3,参照附图3。

54.实施例3是基于实施例1的基础上,对进料预热器10进行的改进,本实施例的其他实施方式与实施例1相同。

55.本实施例中,进料预热器10内设有隔离板77,隔离板77将进料预热器10分隔成为预热器第一隔层74和预热器第二隔层75的上下结构,其中,预热器第一隔层74位于预热器第二隔层75上侧,预热器第一隔层74上设有加料斗15,预热器第一隔层74上设有第二管道13,预热器第二隔层75上设有第一管道11,隔离板77上设有孔,预热器第二隔层75与熔炉50连通,熔炉50的高温烟气与位于预热器第二隔层75的物料换热至特定温度范围,由第一管道11导出,其余高温烟气能从预热器第二隔层75内通过隔离板77上的孔进入到预热器第一

隔层74内,与位于预热器第一隔层74的物料换热,并由第二管道13导出,第二风机19将第二管道13内的烟气再次带入至熔炉50对二恶英进行高温分解。隔离板77的设置能将没有预热充分的物料隔绝在第一通道11的上方位置,能避免第一通道11中存在二恶英的前驱气体和再生的二恶英,实现高效净化烟气。

56.优选的,物料进行预处理操作,将其制成小块状,便于进料及通气换热,需要注意的是,隔离板77上的孔的孔径需小于物料的直径,因此物料无法直接穿过隔离板77进入到预热器第二隔层75中,而预热器第二隔层75中的高温烟气能顺利的通过隔离板77进入到预热器第一隔层74中。

57.优选的,进料预热器10上设有连通预热器第一隔层74与预热器第二隔层75的物料通道80,预热器第一隔层74中的物料通过物料通道80能够进入到预热器第二隔层75中。进一步地,物料通道80为倾斜的,进入物料通道80中的物料能在重力的作用下自动进人到预热器第二隔层75中。

58.优选的,隔离板77呈水平配置,隔离板77上设有第一推料器78,第一推料器78能够将预热器第一隔层74底部位置的物料推入到物料通道80中,第一推料器78可以是带孔推料器,带孔推料器由控制加料速度的推料控制器以及进行推料操作的推料板构成,推料板上设有孔;第一推料器78也可以是化工领域常用的绞龙等其他方式推料器,只要能确保隔离板77与第一推料器78之间不会完全密闭,导致预热器第二隔层75中的高温烟气无法进入到预热器第一隔层74中即可。

59.优选的,物料通道80与预热器第一隔层74连接位置的高度应与第一推料器78设置的高度相匹配,使第一推料器78推动的物料都能进入到物料通道80中,避免物料通道80与预热器第一隔层74连接位置与第一推料器78之间的物料堵塞。

60.优选的,物料通道80与预热器第一隔层74连接位置设有能够打开、关闭的阀门,当第一推料器78未启动时,该阀门关闭,将物料通道80与预热器第一隔层74隔绝,避免物料进入到物料通道80中,当第一推料器78启动时,该阀门打开。进一步地,物料通道80与预热器第二隔层75连接位置也设有能够打开、关闭的阀门。

61.优选的,第一推料器78恰好能够堵住物料通道80与预热器第一隔层74的连接位置,当第一推料器78未启动时,第一推料器78能够阻挡物料进入到物料通道80中。

62.实施例4,参照附图4。

63.实施例4是基于实施例3的基础上,对物料通道80进行的优化,本实施例的其他实施方式与实施例3相同。

64.物料通道80被改进为隔层90,第一推料器78能将预热器第一隔层74内的物料推到隔层90中,隔层90相对于物料通道80最大的区别是,隔层90具有充足的空间,能够实现物料的暂存,尤其是高温烟气加热物料的速度较快,隔层90能进行暂存预热完毕物料,能极大的提升高温烟气的热利用率。

65.优选的,隔层90的底部位置也设有第二推料器91,第二推料器91能将隔层90内的物料推入到预热器第二隔层75中。

66.实施例5,参照附图5。

67.实施例5是基于实施例4的基础上,对物料通道80以及进料部分的优化,本实施例的其他实施方式与实施例4相同。

68.本实施例提供一种物料进料器,包括加料斗15、加料竖井71、进料预热器10以及熔炉50,进料预热器10位于加料竖井71的一侧,加料竖井71为多层结构,加料竖井71内部固设有加料竖井第一隔离板66和加料竖井第二隔离板63,通过加料竖井第一隔离板66和加料竖井第二隔离板63将加料竖井71的隔离层设计为三层的分层式结构,具体为位于上层的加料竖井第一隔层67、位于中层的加料竖井第二隔层65以及位于下层的加料竖井第三隔层64,其中,每一个加料竖井隔层内均设有推料器,从上到下依次为位于加料竖井第一隔层67内的加料竖井第一低温推料器62、位于加料竖井第二隔层65内的加料竖井第二中温推料器61以及位于加料竖井第三隔层64内的加料竖井第三高温推料器60,这三个推料器能够分别控制每一个加料竖井隔层内的加料速度。进一步地,加料竖井第一隔层67、加料竖井第二隔层65、加料竖井第三隔层64与预热器第一隔层74、预热器第二隔层75错开布置,加料竖井第一隔层67与预热器第一隔层74之间形成第一物料通道92,预热器第一隔层74与加料竖井第二隔层65之间形成第二物料通道93,加料竖井第二隔层65与预热器第二隔层75之间形成第三物料通道94,实现物料在加料竖井71与进料预热器10之间传输。优选的,预热器第二隔层75与熔炉50连通,两者的连接通道为熔炉进料口29,加料竖井第三隔层64与预热器第二隔层75下端面平齐,加料竖井第三高温推料器60能将位于预热器第二隔层75内的物料通过熔炉进料口29推入熔炉50内。

69.优选的,加料斗15的下方设有加料箱69,加料箱69与加料竖井第一隔层67连接,加料斗15为敞口式结构,加料箱69上侧与加料斗15相连位置设置有加料阀16,加料阀16控制加料箱69和加料斗15的连通状态,具体为加料阀16打开,加料箱69和加料斗15处于连通状态,此时物料通过加料斗15导入至加料箱69,加料阀16关闭,加料箱69和加料斗15处于隔断状态,此时物料密封在加料箱69内。加料箱69下侧与加料竖井71内的加料竖井第一隔层67相连,两者连接位置设置有下插板阀68,下插板阀68控制加料箱69和加料竖井71的连通状态,具体为下插板阀68打开,加料箱69和加料竖井71处于连通状态,加料箱69内的物料导入至加料竖井71,加料结束后下插板阀68关闭。通常情况下,加料阀16和下插板阀68不同时打开,从而避免烟气外泄。此外,加料斗15将物料导入加料箱69后以及加料箱69内物料导入加料竖井71后,加料斗15和加料箱69均及时加料,保证两者处于物料充足状态。优选的,加料竖井第一隔层67以及加料竖井第二隔层65的体积均大于一个加料斗15的加料量,推料器位于隔离层的底部位置,以提高物料的推料效率。加料竖井第一低温推料器62、加料竖井第二中温推料器61、加料竖井第三高温推料器60,可以由上述的推料控制器、推料板构成,这里的推料器略区别于上述的第一推料器78,由于高温烟气不需要通过这里的推料器,因此这里的加料竖井第一低温推料器62、加料竖井第二中温推料器61、加料竖井第三高温推料器60的推料板上不需要设置孔。此外,加料竖井第一低温推料器62、加料竖井第二中温推料器61、加料竖井第三高温推料器60也可以为绞龙等化工领域常用的推料器。

70.优选的,加料竖井第一低温推料器62的推料板的高度与第一物料通道92的高度相匹配,这样加料竖井第一低温推料器62能封闭第一物料通道92。同理,第一推料器78的推料板的高度与第二物料通道93的高度相匹配,加料竖井第二中温推料器61的推料板的高度与第三物料通道94的高度相匹配。

71.优选的,加料竖井第三高温推料器60的推料板位于加料竖井第三隔层64内并延伸进入到预热器第二隔层75中,这样能避免物料进入加料竖井第三隔层64内,同时当加料竖

井第三高温推料器60不进行推料时,加料竖井第三高温推料器60能收入到加料竖井第三隔层64内或是绝大部分收入到加料竖井第三隔层64内,优选加料竖井第三高温推料器60右端与加料竖井第三隔层64右侧平齐,这样的设计能减少加料竖井第三高温推料器60与熔炉50产生的超高温烟气的接触时间,延长了设备使用寿命,较好地解决进料难的难题。进一步地,加料竖井第三高温推料器60的推料板前端采用耐热材料。

72.为了本领域的技术人员更好的理解本实用新型的技术方案,下面进行简单的物料流通路径描述,物料通过加料器进入加料竖井第一隔层67内,通过加料竖井第一低温推料器62将物料推入至预热器第一隔层74内,满足设定的条件(例如预热器第一隔层74内物料温度达到500℃),预热器带孔第一推料器78将预热器第一隔层74内物料推动至加料竖井第二隔层65,位于加料竖井第二隔层65内的物料通过加料竖井第二中温推料器61推动至预热器第二隔层75,预热器第二隔层75与熔炉50连通,两者的连接通道为熔炉进料口29,加料竖井第三高温推料器60将位于预热器第二隔层75内的物料通过熔炉进料口29推入熔炉50内,根据熔炉50的操作工况控制各推料器的加料速度,使物料可控、连续、均匀加入熔炉50内,另外,上述位于上一工序的物料导入至下一工序时,上一工序及时对物料进行补充。

73.第一管道11位于预热器第二隔层75的上侧,第一管道11设置有第一温度测控器12和定温烟气控制阀76,第一管道11连接有第一风机18,熔炉50产生的高温烟气通过熔炉进料口29与预热器第二隔层75内的物料进行充分对流接触换热,当烟气温度降至特定的温度范围(500℃

‑

600℃)时,第一温度测控器12和定温烟气控制阀76将这部分烟气导出,第一管道11连接实施例2中的烟气净化系统。

74.第二管道13设置有第二温度测控器14和循环烟气控制阀73,第二管道13连接有第二风机19,经预热器第二隔层75内换热但未通过第一管道11导出的烟气继续上升,上升的烟气主要通过隔离板77及第一推料器78与预热器第一隔层74内的物料进一步换热,预热器第一隔层74内的物料受热升温后,控制在500℃以上,使其中含有的有机物充分气化,此时的烟气为带有气化有机气体的混合烟气,混合烟气在继续上升至第二管道13过程中,由于混合烟气温度降低,以及造成二恶英再生,混合烟气导出第二管道13后通过第二风机19加压后鼓入熔炉50中,通过熔炉50高温(1000℃以上)加热,混合烟气中所含二恶英由于受到超高温的持续作用而彻底分解。从而减少物料中特别是外排烟气中所含二恶英及其前驱体的量,达到既控制二恶英及其前驱体的外排又充分利用烟气能量的目的。

75.当第一温度测控器12、第二温度测控器14监测到烟气温度变化时,能通过第一风机18、第二风机19的转速控制,实现各个位置温度保持恒定,本实用新型能够在抑制二恶英再生以及二恶英前驱体排放的前提下,达到高温烟气余热的高效利用的目的。

76.本实用新型中的物料包括但不限于飞灰,往加入飞灰时需要预处理飞灰使其为粒状物,或者飞灰本身就为颗粒状,这样飞灰在第一隔层74时就不会通过隔离板77上的孔直接掉入到第二隔层75中。

77.实施例6烟气处理效果比较

78.二恶英不是单一纯物质,有210种异构体,合成机理复杂,检测十分困难。本实用新型采用“hj77.2

‑

2008环境空气和废气二恶英类的测定(同位素稀释高分辨气相色谱

‑

高分辨质谱法)”对烟气中的二恶英进行检测;

79.设置以下几组实验:

80.实验组1:实施例2中的设备(并控制第一管道内的温度为500℃);

81.实验组2:实施例3中的设备并结合实施例2提供的烟气净化系统(并控制第一管道内的温度为500℃);

82.实验组3:实施例4中的设备并结合实施例2提供的烟气净化系统(并控制第一管道内的温度为500℃);

83.实验组4:实施例5中的设备并结合实施例2提供的烟气净化系统(并控制第一管道内的温度为500℃);

84.实验组5:实施例5中的设备并结合实施例2提供的烟气净化系统(并控制第一管道内的温度为600℃);

85.对照组:实施例6中的设备并结合实施例2提供的烟气净化系统。

86.针对上述实验组/对照组进行烟气处理效果的比较,处理时间为24小时,通过测量烟气从除尘器42出来后的二恶英的含量,得到烟气处理效果的比较结果,如下表所示:

[0087][0088]

表1烟气处理效果比较列表

[0089]

国家的二恶英排放标准是小于0.1ngteq/m

3,

由表1可知,采用本实用新型的设备具有将二恶英处理合格后排放的能力。根据上述实验数据,在其他条件一致的情况下,实验组1、实验组2、实验组3、实验组4、实验组5所排出烟气的二恶英含量明显要低于对照组(现有技术),这是由第二管道13所促进的,第二管道13将部分烟气再次送回熔炉进行高温分解,从而减少了二恶英的排放。此外,实验组1、实验组2、实验组3、实验组4、实验组5处理相同的物料所需的耗电量相对于对照组也明显减少,这是由设备对高温烟气的利用所促使的,通过利用余热来实现节能的目的。再者,通过实验组4与实验组5的比较,发现两者排出烟气的二恶英含量基本相同,但是实验组4中500℃的排出温度要比实验组5中600℃的排出温度更为节能,说明500℃的温度能更好的利用高温烟气的余热,因此在实践中,优选第一管道13内500℃的排出温度。需要注意的是,这里的500℃仅给出一个较佳的温度点,并不是对第一管道13排出烟气温度的限制,最佳温度可能是

……

480.1℃、480.2℃

……

485℃

……

499.9℃

……

516.3℃

……

,在最佳温度附近的温度,都不会对熔炉耗电量以及排除烟气的二恶英含量造成较大的影响。同时,最佳温度会受到外界气压等环境因素的影响,并不是恒定不变的,因此任何在本实用新型的基础上做出的有关温度的进一步限定,都应被认为含括在本实用新型的保护范围之内。

[0090]

因此,本实用新型提供的烟气处理装置极大地提高了能源利用率,既合理高效利用烟气余热,又明显地抑制了污染物二恶英的排放。

[0091]

本实用新型提供的一种物料进料器,它适用于有害物质的控制以及高温烟气的热量回收,本实用新型虽以二恶英进行举例,但是本实用新型的应用并不局限于二恶英非限定于此。如根据其在环境保护方面的应用范围均可做扩展。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。