1.本发明属于危险废物处理技术领域,具体涉及一种危险废物焚烧熔渣进一步高温熔融处理系统及方法。

背景技术:

2.根据2016年新修订《国家危险废物名录》的定义,危险废物为1)具有腐蚀性、毒性、易燃性、反应性或者感染性等一种或者几种危险特性的;2)不排除具有危险特性,可能对环境或者人体健康造成有害影响,需要按照危险废物进行管理的。危险废物处理方法主要有减量化、资源化、无害化三类,而综合性有机危险废物主要以焚烧方式为主。

3.现有焚烧方式主要两种:一种是灰渣式,焚烧炉温度在850

‑

900℃,焚烧残渣呈固态,风冷或水冷方式排出;一种熔渣式,焚烧炉温度在900

‑

1200℃,焚烧残渣呈液态,通常水淬后以半玻璃态排除。熔渣式焚烧炉,炉内温度超过大部分残渣的共熔点,较少部分未熔化,却被熔液包裹,流动性较好。熔渣式焚烧残渣仍属于危险废物,现状需要进行填埋等方式进一步处理。

技术实现要素:

4.本发明的目的在于提供一种危险废物焚烧熔渣进一步高温熔融处理系统及方法,直接将流动状态熔渣再高温熔融,彻底熔融残渣,提高残渣的玻璃化程度,将残渣由危险废物变成一般废物,可以资源化再利用;富集提取残渣中稀贵金属,减少残渣中重金属含量。

5.为达到上述目的,本发明提供如下技术方案:

6.本发明公开了一种危险废物焚烧熔渣进一步高温熔融处理系统,所述系统包括熔渣式焚烧炉、二燃室和高温熔融炉,所述熔渣式焚烧炉的熔渣出口与二燃室下部连接,所述高温熔融炉侧面上部设有熔渣入口,所述高温熔融炉顶部设有助熔剂和还原剂入口,所述高温熔融炉侧面下部设有玻璃相出口、金属相出口,所述高温熔融炉的熔渣入口与二燃室底部出口连接。

7.作为优选的技术方案,所述熔渣式焚烧炉倾斜设置,所述二燃室竖直设置,所述熔渣式焚烧炉倾斜角度为2~5%。

8.作为优选的技术方案,所述高温熔融炉的熔渣入口通过熔渣通道与二燃室底部出口连接,所述熔渣通道上设有辅助加热系统。

9.作为优选的技术方案,所述高温熔融炉的烟气出口与二燃室侧面下部连接。

10.本发明还公开了使用上述系统对危险废物焚烧熔渣进一步高温熔融处理的方法,包括以下步骤:

11.(1)将危险废物投入熔渣式焚烧炉内进行焚烧处理,熔渣式焚烧炉的温度为900~1200℃,熔渣呈流动状态;

12.(2)熔渣式焚烧炉得到的流动状态熔渣排入二燃室底部;

13.(3)二燃室底部的熔渣以流动状态流入高温熔融炉内,高温熔融炉的温度为1400

~1600℃,熔渣在助熔剂的作用下完全熔融形成玻璃相,金属元素在还原剂的作用下还原成金属相;高温熔融炉的底部上层得到玻璃相以连续溢流方式排出,高温熔融炉的底部下层得到金属相以间歇方式排出。

14.作为优选的技术方案,所述助熔剂为砂子、石灰、铝土矿中的一种或几种混合。

15.作为优选的技术方案,所述还原剂为焦炭、废活性炭中的一种或几种混合。

16.作为优选的技术方案,所述熔渣式焚烧炉和高温熔融炉产生的烟气输送至二燃室内进行再次焚烧处理。

17.本发明的有益效果:

18.1、本发明把熔渣式焚烧炉得到的具有流动性的高温熔渣直接送入高温熔融炉,将熔渣中未融化的物质彻底熔融,充分利用了危废焚烧熔渣的余热,提高了残渣的玻璃化程度,将残渣由危险废物变成一般固体废物,进行资源化再利用。

19.2、高温熔融炉高温且设置为还原性气氛,将其中重金属物质还原,利用密度差将其富集到熔融炉底部,积累到一定量再排出,这样可以回收残渣中的稀贵金属,减少残渣中重金属含量。

20.3、助熔剂和还原剂从高温熔融炉顶部进料口直接落入熔融炉内,在高温环境中充分吸收热能,迅速熔化,落入熔池,与焚烧熔渣充分融合。

21.4、熔渣以流动状态由二燃室底部经过管道从高温熔融炉侧面上部流入高温熔融炉内,有效避免了熔池物料的飞溅。

22.5、本发明没有改变熔渣式焚烧炉的原有基本结构,仅对熔渣式焚烧炉的温度提了一定的要求,以及在二燃室和高温熔融炉的连接上做了创新。因此,本发明的在工程上的实施只要对原有焚烧装置(比如回转窑)做少量的改造就可以实施,具有很高的现实意义。

附图说明

23.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

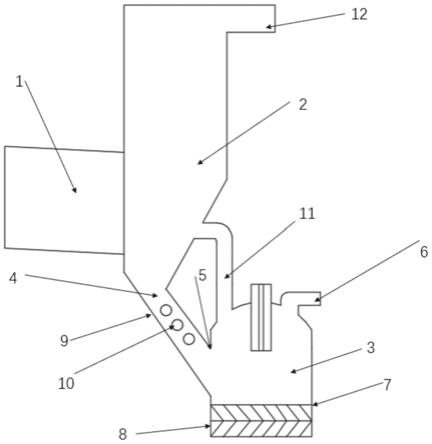

24.图1为本发明的结构及工艺流程示意图。

具体实施方式

25.下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

26.如图1所示一种危险废物焚烧熔渣进一步高温熔融处理系统,所述系统包括熔渣式焚烧炉1、二燃室2和高温熔融炉3,所述熔渣式焚烧炉1的熔渣出口与二燃室2下部连接,所述高温熔融炉3侧面上部设有熔渣入口5,所述高温熔融炉3顶部设有助熔剂和还原剂入口6,所述高温熔融炉3侧面下部设有玻璃相出口7、金属相出口8,所述高温熔融炉3的熔渣入口5与二燃室2底部出口4连接。

27.所述熔渣式焚烧炉1倾斜设置,所述二燃室2竖直设置,所述熔渣式焚烧炉倾斜角度为2~5%,优选3%,便于流动状态的熔渣流入二燃室2底部。

28.所述高温熔融炉3的熔渣入口5通过熔渣通道9与二燃室2的底部出口4连接,所述熔渣通道9上设有辅助加热系统10(优选硅钼棒方式),目的是为了防止熔渣在通道中堵塞。

29.所述高温熔融炉3的烟气出口11与二燃室2侧面下部连接,使熔渣式焚烧炉1和高温熔融炉3产生的烟气均送入二燃室2燃烧,二燃室2维持必要温度,充分焚毁烟气有机物。二燃室2排出的烟气送入烟气处理系统12进一步处理。

30.使用如图1所示的系统对危险废物焚烧熔渣进一步高温熔融处理的方法,包括以下步骤:

31.(1)将危险废物投入熔渣式焚烧炉1内进行焚烧处理,熔渣式焚烧炉1的温度为900~1200℃,焚烧残渣(熔渣)呈流动状态;

32.(2)熔渣式焚烧炉1得到的流动状态熔渣排入二燃室2底部;

33.(3)二燃室2底部的熔渣由底部出口4以流动状态通过熔渣通道9从高温熔融炉3的熔渣入口5流入高温熔融炉3内,助溶剂和还原剂从高温熔融炉3顶部的助熔剂和还原剂入口6进入高温熔融炉3内,高温熔融炉3的温度为1400~1600℃,熔渣在助熔剂的作用下完全熔融形成玻璃相,金属元素在还原剂的作用下还原成金属相;高温熔融炉3的底部上层得到玻璃相从玻璃相出口7以连续溢流方式排出,高温熔融炉3的底部下层得到金属相从金属相出口8以间歇方式排出。

34.上述处理过程中,焚烧残渣的玻璃化过程为:半玻璃化(熔渣式焚烧炉阶段)——全玻璃化(高温熔融炉阶段);熔渣经过全玻璃化处理后,得到的玻璃相经水淬或风冷后成品质较好的玻璃体,较容易达到即将颁布的玻璃化产物国标标准,而金属相可以送去进一步精炼。

35.上述处理过程中,助熔剂可以选用砂子、石灰、铝土矿中的一种或几种混合,还原剂可以选用所述还原剂为焦炭、废活性炭中的一种或几种混合。

36.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。