1.本实用新型涉及食品、医药包装技术领域,尤其涉及一种吹灌封一体机。

背景技术:

2.吹灌封一体机(bfs)在开始运行时,成形模具开始时段挤出的管胚是不能用于制瓶成型的废料,此管胚废料需及时清理出设备待出料正常后设备运行方能正常生产。现有的清废料方式是人工带手套或持杆处理,在封底夹和熔切刀下面进行操作极易伤设备和造成人身伤害。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足,提供一种可以自动夹取废料,解决现有的人工带手套或持杆清理废料的方式,杜绝在挤出膜头下面进行人工操作极易伤设备和造成人身伤害的危险,提高设备的自动化程度,同时通过折叠废料夹,从而减少废料夹占用空间,同时避免与其他设备干涉的吹灌封一体机。

4.为解决上述技术问题,本实用新型采用以下技术方案:

5.一种吹灌封一体机,包括灌装架、挤出架、设于灌装架和挤出架之间的成型架、设于成型架上的成形模具、设于挤出架上的挤出膜头和设于灌装架上用于取除挤出膜头挤出废料的夹取装置,所述挤出架于挤出膜头的下方设有封底夹装置和切料装置,所述切料装置位于封底夹装置的下方,所述夹取装置包括底座、摆臂、废料夹、摆动驱动、第一支撑伸缩驱动和第二支撑伸缩驱动,所述摆臂通过底座安装于灌装架上,所述摆动驱动的一端固定于灌装架上,另一端与摆臂连接并可驱动摆臂相对底座转动,所述废料夹可向上翻转的设于摆臂上,所述第一支撑伸缩驱动一端固定于灌装架上,另一端与摆臂连接,所述第二支撑伸缩驱动一端与废料夹连接,另一端与摆臂连接,所述成形模具上设有料位检测开关,当所述料位检测开关检测到废料时,所述摆动驱动启动,使废料夹位移至挤出膜头下方进行取料运动。

6.作为上述技术方案的进一步改进:

7.所述废料夹包括滑条座,所述滑条座上设有第一夹料管、第二夹料管、滑条和滑条驱动,所述滑条可移动的设于滑条座上,所述滑条驱动与滑条连接,所述第一夹料管固定设置在滑条座上,第二夹料管与滑条连接,所述第一夹料管具有第一u形段,所述第二夹料管具有第二u形段,所述第一u形段与第二u形段之间构成夹料区。

8.所述第一夹料管和第二夹料管内设有冷却水。

9.所述第一u形段设置多个,且第一u形段呈一行间隔布置,所述第二u形段设置多个,且第二u形段呈另一行间隔布置,所述第一u形段与第二u形段错位布置,一个第一u形段和对应的一个第二u形段构成一组。

10.所述摆臂上设有连接座,所述滑条座铰接在连接座上,所述连接座设有限制滑条座向下翻转的限位部。

11.所述底座上设有转轴,所述摆臂设有转套,所述转套套于转轴上,所述转套上设有连接臂,所述摆动驱动与连接臂连接。

12.所述底座包括第一安装板和设于第一安装板上的第二安装板,所述第一安装板设有竖向调节腰孔,所述第二安装板上设有横向调节腰孔,所述摆臂设于第二安装板上。

13.所述摆动驱动上设有位置开关,当所述废料夹位移至成形模具的出料端时,所述位置开关触发感应信号,使废料夹夹持废料。

14.所述挤出膜头上设有对管胚内补气的补气机构。

15.与现有技术相比,本实用新型的优点在于:

16.本实用新型的吹灌封一体机,废料夹可以自动夹取废料,解决现有的人工带手套或持杆清理废料的方式,杜绝在挤出膜头下面进行人工操作极易伤设备和造成人身伤害的危险,通过料位检测开关的设置提高了自动化程度,同时通过折叠废料夹,从而减少废料夹占用空间,同时避免与其他设备干涉;通过在灌装架与摆臂之间设有一个第一支撑伸缩驱动,用来提高摆臂的稳定性,防止摆动气缸失效而导致摆臂下落。为了提高废料夹折叠状态的稳定性以及摆动过程中的稳定性,在废料夹与摆臂之间时设置第二支撑伸缩驱动,用于支撑住安装座,防止安装座转动或者晃动。

附图说明

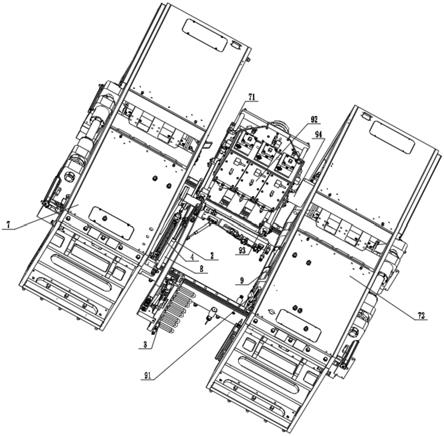

17.图1是本实用新型吹灌封一体机的立体结构示意图。

18.图2是本实用新型吹灌封一体机的立体结构示意图(成型架未示出)。

19.图3是本实用新型的夹取装置的主视图。

20.图4是本实用新型的夹取装置的右视图。

21.图5是本实用新型的夹取装置的侧视图。

22.图6是本实用新型的夹取装置在初始(折叠)位置的状态示意图。

23.图7是本实用新型的夹取装置在夹取过程的状态示意图。

24.图8是本实用新型的夹取装置在废料排出过程的状态示意图。

25.图中各标号表示:

26.1、底座;11、转轴;12、第一安装板;121、竖向调节腰孔;13、第二安装板;131、横向调节腰孔;2、摆臂;21、转套;22、连接臂;3、废料夹;30、滑条座;301、夹料区;31、第一夹料管;311、第一u形段;32、第二夹料管;321、第二u形段;33、滑条;34、滑条驱动;4、摆动驱动;5、连接座;51、限位部;6、第二支撑伸缩驱动;7、灌装架;71、挤出架;72、成型架;8、第一支撑伸缩驱动;9、成形模具;91、料位检测开关;92、挤出膜头;93、封底夹装置;94、切料装置;95、补气机构;96、管胚。

具体实施方式

27.以下结合说明书附图和具体实施例对本实用新型作进一步详细说明。

28.图1至图8示出了本实用新型吹灌封一体机的一种实施例,本吹灌封一体机包括灌装架7、挤出架71、设于灌装架7和挤出架71之间的成型架72、设于成型架72上的成形模具9、设于挤出架71上的挤出膜头92和设于灌装架7上用于取除挤出膜头92挤出废料的夹取装置,挤出架71于挤出膜头92的下方设有封底夹装置93和切料装置94,切料装置94位于封底

夹装置93的下方,夹取装置包括底座1、摆臂2、废料夹3、摆动驱动4、第一支撑伸缩驱动8和第二支撑伸缩驱动6,摆臂2通过底座1安装于灌装架7上,摆动驱动4的一端固定于灌装架7上,另一端与摆臂2连接并可驱动摆臂2相对底座1转动,废料夹3可向上翻转的设于摆臂2上,第一支撑伸缩驱动8一端固定于灌装架7上,另一端与摆臂2连接,第二支撑伸缩驱动6一端与废料夹3连接,另一端与摆臂2连接,成形模具9上设有料位检测开关91,当料位检测开关91检测到废料时,摆动驱动4启动,使废料夹3位移至挤出膜头92下方进行取料运动。挤出膜头92与成形模具9的出料端连接。

29.吹灌封一体机在开始运行时,成形模具9开始时段挤出的热的管胚96是不能用于制瓶成型的废料,夹取装置主要用于夹取该废料。摆臂2用来驱动废料夹3从初始工位移动至夹取废料工位,并从夹取废料工位返回至初始工位。

30.具体过程为:当料位检测开关91检测到废料时,摆动驱动4启动,摆臂2转动,将安装座3移动至挤出膜头92下方,如图2所示,此时,废料夹3和封底夹装置93(此时,废料夹3位于封底夹装置93的下方)处于打开状态,接着,挤出的管胚96缓慢落入废料夹3和封底夹装置93内,然后,封底夹装置93夹紧管胚96的上部,废料夹3夹紧管胚96的下部,接着,切料装置94从中部切断管胚96,然后摆动驱动4使摆臂2转动将其移走并将废料释放至废料收集处,图5所示,之后再回位至初始(折叠)位置,如图6所示,通过手动或者气压操作方式将废料夹3从水平位置翻转至竖直位置,即进行废料夹3的折叠,从而减少废料夹占用空间,同时避免与其他设备干涉。

31.其中在废料夹取工位时,通过在灌装架7与摆臂2之间设有一个第一支撑伸缩驱动8,用来提高摆臂2的稳定性,防止摆动气缸失效而导致摆臂2下落。为了提高废料夹3折叠状态的稳定性以及摆动过程中的稳定性,在废料夹3与摆臂2之间设置第二支撑伸缩驱动6,用于支撑住安装座3,防止安装座3转动或者晃动。

32.该吹灌封一体机可以自动夹取废料,解决现有的人工带手套或持杆清理废料的方式,杜绝在挤出膜头92下面进行人工操作极易伤设备和造成人身伤害的危险,通过料位检测开关91的设置提高了自动化程度,同时通过折叠废料夹3,从而减少废料夹3占用空间,同时避免与其他设备干涉。

33.本实施例中,废料夹3包括滑条座30,滑条座30上设有第一夹料管31、第二夹料管32、滑条33和滑条驱动34,滑条33可移动的设于滑条座30上,滑条驱动34与滑条33连接,第一夹料管31固定设置在滑条座30上,第二夹料管32与滑条33连接,第一夹料管31具有第一u形段311,第二夹料管32具有第二u形段321,第一u形段311与第二u形段321之间构成夹料区301。滑条33至少一个,当滑条33设置一个时,第一夹料管31或第二夹料管32与滑条33连接;当滑条33设置两个时,第一夹料管31与一个滑条33,第二夹料管32与一个滑条33连接。本实施例中,由于第二夹料管32运动,因此,相应的,滑条33设置一个,与第二夹料管32连接。

34.其中,第一u形段311设置多个,且第一u形段311呈一行间隔布置,第二u形段321设置多个,且第二u形段321呈另一行间隔布置,第一u形段311与第二u形段321错位布置,一个第一u形段311和对应的一个第二u形段321构成一组。多组夹料区301可以同时夹取多个废料,提高生产效率。

35.本实施例中,摆臂2上设有连接座5,安装座3铰接在连接座5上,连接座5设有限制安装座3向下翻转的限位部51。摆臂2用来驱动废料夹从初始工位移动至夹取废料工位,并

从夹取废料工位返回至初始工位。

36.当旋转摆臂2使滑条座30移动至挤出膜头92下方,此时,第一u形段311与第二u形段321处于水平位置,接着,挤出的初始段不能成型瓶子的管胚96落入第一u形段311与第二u形段321之间的夹料区301,然后,滑条驱动34驱动滑条33移动,进而带动第二u形段321移动,第二u形段321向第一u形段311靠近夹紧管胚96,实现废料夹3夹取废料。其中,在夹取的过程中,要向第一夹料管31、第二夹料管32内通入冷却介质(如冷冻水),以使其将热的管胚96冷却变硬,这样才能夹得住管胚96。需要说明的是,初始工位时(折叠状态),如图6所示,滑条座30竖直状态,夹料区301处于竖直;夹取废料工位时,如图6所示,滑条座30水平状态,夹料区301处于水平。

37.本实施例中,第一夹料管31和第二夹料管32内设有冷却水。

38.本实施例中,底座1上设有转轴11,摆臂2设有转套21,转套21套于转轴11上,转套21上设有连接臂22,摆动驱动4与连接臂22连接。摆动驱动4为摆动气缸。滑条驱动34为滑条气缸。

39.本实施例中,底座1包括第一安装板12和设于第一安装板12上的第二安装板13,第一安装板12设有竖向调节腰孔121,第二安装板13上设有横向调节腰孔131,摆臂2设于第二安装板13上,可以通过竖向调节腰孔121和横向调节腰孔131调节废料夹3的位置。

40.本实施例中,第一支撑伸缩驱动8为第一氮气弹簧或者支撑气缸;第二支撑伸缩驱动6为第二氮气弹簧或者支撑气缸。

41.本实施例中,摆动驱动4上设有位置开关,当废料夹3位移至成形模具9的出料端时,位置开关触发感应信号,使废料夹3夹持废料。挤出膜头92上设有对管胚96内补气的补气机构95。

42.吹灌封一体机正常开启运行前,成形模具9会提前升温后挤料,此时从挤出模头92内出来的熔料还不能达到正常生产的状态需要清理掉。手动或自动扳下滑条座30处于排料位置,补气机构95对管胚96内补气,启动夹取装置,位于挤出模头92下方并安装在成形模具9或成型架72上的料位检测开关91检测到物料后,摆臂2即从排料位置运行至废料取料位置,到位后摆动驱动4上的位置开关触发感应信号,废料夹3开始夹料,同时封底夹装置93开始对管胚96封底,夹料和封底到位后切料装置94熔切管胚96,然后,废料夹3夹住废料随摆臂2运行到排料位置,切料装置94退回,封底夹装置93打开,废料夹3打开进行排料,待挤出的管胚96触发料位检测开关91后进入下一个工作循环,直到废料全部夹取去除完毕,夹取装置关闭,固定在灌装架7上,避免干涉设备正常运行。

43.摆动驱动4为驱动气缸,自带有磁性位置开关,1个推出位置和1个压回位置。夹取装置既可安装在灌装架7上也可安装在成型架72上。料位检测开关91既可安装在灌装架7上也可安装在成型架72上。切料装置94位于封底夹装置93的下方并安装在成型架72上。

44.一种吹灌封一体机的废料去除方法,包括如下步骤:

45.s1:补气:挤出膜头92挤出管胚96,补气机构95对管胚96内补气,

46.s2:检测废料:当料位检测开关91检测到废料时,摆动驱动4启动,使废料夹3位移至挤出膜头92底部出料口的下方,封底夹装置93动作;

47.s3:夹取废料:当废料夹3位移至挤出膜头92底部出料口的下方时,摆动驱动4推出位置开关触发感应信号,使废料夹3夹持废料;

48.s4:切断废料:封底夹装置93封于挤出膜头92底部的出料口,封底夹装置93位置开关触发感应信号,或通过设定时间,切料装置94切断废料;

49.s5:移除废料:摆动驱动4启动,使废料夹3位移至排料位置,摆动驱动4缩回位置开关触发感应信号,废料夹3排除废料;

50.s6:折叠废料夹3:去废完成后,向上折叠废料夹3,减少废料夹占用空间。

51.该吹灌封一体机的废料去除方法,同样具有可以自动夹取废料,解决现有的人工带手套或持杆清理废料的方式,杜绝在挤出膜头92下面进行人工操作极易伤设备和造成人身伤害的危险,通过料位检测开关91的设置自动化程度,同时通过折叠废料夹3,从而减少废料夹3占用空间,同时避免与其他设备干涉的优点。

52.虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。