纤维金属层板温介质制备成形

‑

真空负压固化一体化方法

技术领域

1.本发明涉及复合板材成形领域,具体是一种纤维金属层板温介质制备成形

‑

真空负压固化一体化方法。

背景技术:

2.随着汽车、航空航天以及军事装备等领域的高速发展,如汽车变速箱体、空调机外壳、航空发动机以及轰炸机机身等,对具有轻质量、耐腐蚀、高损伤容限性能的复合材料的需求越发迫切。纤维金属层板(fibermetal laminates,fmls)是基于金属薄板和纤维增强树脂材料依次铺贴之后,在特定的温度和压力下固化而成的夹层复合材料。纤维金属层板作为一种新型复合材料,可充分发挥金属板材、纤维材料的优点并在一定程度上抑制各自的弱点,具有比强度高、比模量高、抗疲劳性能好等诸多理想性能。

3.热固性树脂在0~100℃内的低温下一般具有随温度升高而其粘度降低的特点,树脂粘度与其流动性成反比关系。液压成形是一种采用液体介质(油、水和特殊流体介质)代替刚性模具传递载荷,通过以流体作为介质将压力传递至板材,使板材成形为所需的曲面形状零件的技术,它具有成形周期短、成形质量高、回弹量小等优点。

4.如何提高纤维金属层板的成形极限是目前需要解决的难题,也是将纤维金属层板应用到深腔零部件制造领域的前提条件。现有的纤维金属层板的成形方法是先固化后成形,但由于纤维层的成形极限要远远低于金属层,在成形过程中,纤维层与金属层之间会产生较大的层间剪切应力,导致纤维层可能还未达到成形极限就已被破坏,不利于纤维金属层板的成形。现有的纤维金属层板制造方法,适用于中高温(大于100℃)非真空环境下的成形固化,成形固化效果并不是很好,同时温度要求较高,因此,高压液体需要用液压油。液压油实现准确的温度控制的成本及难度偏大,对设备要求高,容易泄漏造成污染,且清洗麻烦,价格昂贵。

技术实现要素:

5.针对现有技术的不足,本发明拟解决的问题是,提供一种纤维金属层板温介质制备成形

‑

真空负压固化一体化方法。

6.本发明解决所述技术问题的技术方案是,提供一种纤维金属层板温介质制备成形

‑

真空负压固化一体化方法,其特征在于,该方法包括具体以下步骤:

7.(1)安装调试制备成形固化模具:所述制备成形固化模具包括液室、加热单元一、温度传感器、第一环形密封圈、凹模、加热单元二和第二环形密封圈;

8.液室上开设有通水口;通水口用于与液压设备连接,通过液压设备进行注液和退液并控制模具型腔内的水压;凹模上开设有微小尺度通孔和气体管路,微小尺度通孔和气体管路连通;微小尺度通孔用于在纤维金属层板的成形阶段排出模具型腔内的空气,气体管路用于连接真空泵和真空压力表;温度传感器安装在液室的型腔内部,用于监测坯料的温度;加热单元一和加热单元二分别与液室和凹模的外壁接触,分别用于加热液室和凹模;

9.液室的法兰面上开设有两圈环形密封槽,内侧环形密封槽内设置有第一环形密封圈,外侧环形密封槽内设置有第二环形密封圈;第一环形密封圈的高度不小于内侧环形密封槽的深度,第二环形密封圈的高度不小于外侧环形密封槽的深度;

10.(2)制备阶段:按金属薄板、热固性树脂薄膜和纤维布的铺贴顺序依次铺贴至液室的法兰面上,制成坯料;坯料位于第一环形密封圈的正上方,紧贴第一环形密封圈,其半径不小于第一环形密封圈的半径,坯料与液室之间通过第一环形密封圈密封;第二环形密封圈位于坯料的外侧;再通过通水口向液室注水;

11.(3)设置液压成形工艺的参数;

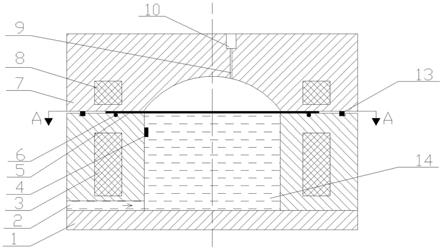

12.(4)形成制备成形固化模具型腔:凹模下行,将坯料压紧在液室的法兰面上;凹模与液室合模,并通过第二环形密封圈实现液室与凹模之间的密封,形成制备成形固化模具型腔;

13.(5)加热单元一对液室进行加热,并通过温度传感器的监测和反馈来控制水温,将温度控制在100℃以下的同时使得热固性树脂处于最有利于成形的粘度,通过控制粘度来调整树脂的流动性,使其处于最佳成形状态;

14.(6)成形阶段:通过通水口向液室中继续注水,以水为介质将压力作用在坯料上,坯料在高压水体的作用下变形,完成纤维金属层板在半固化状态下的成形;

15.(7)将真空泵和真空压力表与气体管路相连;通过通水口退液使模具型腔内部只留有空气,关闭通水口;

16.(8)固化阶段:控制真空泵抽走模具型腔内部的空气,并通过真空压力表实时监测模具型腔内的气压,使模具型腔内形成真空负压环境,目的是去除树脂内的气泡并形成更加均匀的树脂分布;在抽真空的同时控制加热单元一和加热单元二,根据不同热固性树脂的固化温度要求,对制备成形固化模具进行加热并通过温度传感器的监测和反馈来控制温度,并将温度传递至树脂层,使热固性树脂处于最佳固化温度环境中,完成纤维金属层板的固化。

17.与现有技术相比,本发明有益效果在于:

18.(1)本方法是在一套模具上完成纤维金属层板从制备、半固化状态下在0~100℃温介质环境下成形到真空负压环境下固化的一体化工艺,模具只需组装一次即可完成整套工序,极大降低了成形后的纤维金属层板在送往固化的移动过程中出现的分层或回弹现象,大大缩短纤维金属层板的成形周期,并从根本上提高固化质量。

19.(2)本方法在成形过程中用水代替液压油作为高压流体介质,水比油清洁不易造成污染,便于模具清理,且成本低,工序相对简单。并且用水作为高压液体时液压设备散热速度快,延长了设备使用寿命,不易泄漏,大大减少设备维修费用。

20.(3)本方法在成形过程中,加热液室型腔内的水使树脂处于适于成形的温度,此时树脂具有适宜液压成形时的最佳流动性,此状态下,纤维层与金属层并不是完全粘结,因此不易出现纤维金属层板的撕裂,易于成形;同时在成形过程中纤维层与金属层可产生一定的有益滑移,以达到减小纤维层与金属层之间层间剪切应力的目的,有效提高了纤维金属层板的成形极限。

21.(4)本方法能够实现0~100℃低温下成形,提高了纤维金属层板的成形高度,为实现在低温环境下生产纤维金属层板深腔零部件自动化提供了可行方案。温度对流动性的影

响是比较大的,流动性太高,树脂会从层间流出来,不利于成形;流动性太低,成形时树脂分布不均匀,影响成形质量。

22.(5)实现精准的温度控制,尤其是缓慢的温度梯度控制以及恒温控制,有利于控制树脂的粘度和流动性。在固化过程中,第一阶段的保温过程,可以使树脂以一定的流动性在纤维布与金属层间重新分布得更加均匀,提高固化性能;第二阶段的保温过程,是热固性树脂需要的固化温度环境。此时真空负压环境的真空度太高,树脂流动性太大,固化时树脂会从层间流出,影响固化性能,真空度太低固化效果不好。

附图说明

23.图1为本发明方法的制备阶段原理示意图;

24.图2为本发明图1的a

‑

a方向的剖视示意图;

25.图3为本发明方法的成形阶段原理示意图;

26.图4为本发明方法的固化阶段原理示意图。

27.图1中:1、液室;2、通水口;3、加热单元一;4、温度传感器;5、坯料;6、第一环形密封圈;7、凹模;8、加热单元二;9、微小尺度通孔;10、气体管路;11、真空压力表;12、真空泵;13、第二环形密封圈;14、水。

具体实施方式

28.下面给出本发明的具体实施示例。具体实施例仅用于进一步详细说明本发明,不限制本技术权利要求的保护范围。

29.本发明提供了一种纤维金属层板温介质制备成形

‑

真空负压固化一体化方法(简称方法),其特征在于,该方法包括具体以下步骤:

30.(1)安装调试制备成形固化模具:所述制备成形固化模具包括液室1、加热单元一3、温度传感器4、第一环形密封圈6、凹模7、加热单元二8和第二环形密封圈13;

31.液室1与凹模7分别与液压机的下梁和上梁固定并定位;液室1上开设有通水口2,通水口2用于与液压设备连接,通过液压设备进行注液和退液并控制模具型腔内的水压;凹模7上开设有微小尺度通孔9和气体管路10,微小尺度通孔9和气体管路10连通;微小尺度通孔9用于在纤维金属层板的成形阶段排出模具型腔内的空气,气体管路10用于连接真空泵12和真空压力表11,真空压力表11用于测量模具型腔内的气压;温度传感器4安装在液室1的型腔内部,接近液室1的法兰面,测量时能够紧贴坯料5,准确监测坯料5的温度;加热单元一3和加热单元二8分别与液室1和凹模7的外壁相接触,分别用于加热液室1和凹模7;

32.液室1的法兰面上开设有两圈环形密封槽,内侧环形密封槽内设置有第一环形密封圈6,外侧环形密封槽内设置有第二环形密封圈13;第一环形密封圈6的高度不小于内侧环形密封槽的深度,进而第一环形密封圈6的上端面伸出环形密封槽的外侧;第二环形密封圈13的高度不小于外侧环形密封槽的深度;

33.优选地,步骤(1)中,微小尺度通孔9足够小,纤维金属层板不会在微小尺度通孔9内成形。

34.优选地,步骤(1)中,第一环形密封圈6和第二环形密封圈13均采用耐高温材质,第一环形密封圈6采用橡胶,第二环形密封圈13采用聚四氟乙烯;所述液压设备为液压泵或增

压缸。

35.(2)制备阶段:对金属薄板表面进行预处理,去除表面氧化膜、油污等杂质以及使金属表面产生微纳尺度孔洞以便于树脂浸入以增加纤维金属层板的层间粘结强度;再按金属薄板、热固性树脂薄膜和纤维布的铺贴顺序依次铺贴至液室1的法兰面上,制成0.5~1.5mm厚的坯料5即半固化状态的纤维金属层板;坯料5位于第一环形密封圈6的正上方,紧贴第一环形密封圈6,其半径不小于第一环形密封圈6的半径;坯料5与液室1之间通过第一环形密封圈6密封,防止液体溢出降低液室压力,以及防止水体溢出浸湿热固性树脂,进而对成形结果产生影响;第二环形密封圈13位于坯料5的外侧,第二环形密封圈13的半径大于坯料5的半径;再通过通水口2向液室1中注水直至液面低于液室1的法兰面1~2mm处;

36.优选地,步骤(2)中,预处理包括酸碱洗、酒精擦拭和阳极氧化处理;酸碱洗用于去除金属表面氧化膜;酒精擦拭用于去除金属表面油污等杂质;阳极氧化处理用于使金属表面产生一层新的很薄的氧化膜,氧化膜中存在若干微纳尺度孔洞,便于树脂浸入以增加纤维金属层板的层间粘结强度。

37.优选地,步骤(2)中,所述金属薄板的材质为铝合金、镁合金或钛合金,厚度为0.2~0.5mm;所述热固性树脂薄膜的材质为环氧树脂或酚醛树脂,厚度为0.1~0.3mm;所述纤维布的材质为玻璃纤维或碳纤维,厚度为0.1~0.5mm。

38.(3)设置液压成形工艺的参数;所述参数包括压边力、液室压力和液体介质温度;

39.(4)形成制备成形固化模具型腔:操控液压机使凹模7下行,并根据预设的压边力将坯料5压紧在液室1的法兰面上;凹模7与液室1合模,并通过第二环形密封圈13实现液室1与凹模7之间的密封,形成制备成形固化模具型腔;

40.(5)通过plc系统控制加热单元一3对液室1进行加热,并通过温度传感器4的监测和反馈来精准地控制水温,将温度控制在100℃以下的同时使得热固性树脂处于最有利于成形的粘度,通过控制粘度来调整树脂的流动性,使其处于最佳成形状态;最有利于成形的粘度为1000mpa

·

s;随着温度升高,树脂粘度下降,流动性上升,当树脂粘度为1000mpa

·

s时,此时树脂的流动性处于最佳成形状态,此时金属薄板与纤维布在成形过程中可产生一定有益的滑移,进而提高纤维金属层板的成形极限;

41.(6)成形阶段:通过液压设备经通水口2向液室1中继续注与步骤(5)相同温度的水,以水为介质将压力作用在坯料5上,坯料5在高压水体的作用下变形,完成纤维金属层板在半固化状态下的成形;

42.(7)将真空泵12和真空压力表11与气体管路10相连;控制液压设备通过通水口2退液使模具型腔内部只留有空气,关闭通水口2;

43.(8)固化阶段:控制真空泵12抽走模具型腔内部的空气,并通过真空压力表11实时监测模具型腔内的气压,使模具型腔内形成真空负压环境,目的是去除树脂内的气泡并形成更加均匀的树脂分布;在抽真空的同时控制加热单元一3和加热单元二8,根据不同热固性树脂的固化温度要求,对制备成形固化模具整体进行加热并通过温度传感器4的监测和反馈来控制温度,并将温度传递至树脂层,使热固性树脂处于最佳固化温度环境中,完成纤维金属层板的固化。

44.优选地,步骤(8)中,最佳固化温度环境是升温、保温、再升温至固化温度、再保温、再降温的过程;热固性树脂在升温固化过程中,有两阶段保温过程,可通过加热单元一3、加

热单元二8以及温度传感器4的实时监测共同实现;第一阶段的保温过程,可以使树脂以一定的流动性在纤维布与金属层间重新分布得更加均匀,提高固化性能;第二阶段的保温过程,是热固性树脂需要的固化温度环境。

45.实施例1

46.本实施例的金属薄板采用铝合金,厚度为0.5mm;热固性树脂薄膜采用环氧树脂薄膜,厚度为0.3mm;纤维布选用玻璃纤维布,厚度为0.4mm;具体方法如下:

47.(1)安装调试制备成形固化模具;第一环形密封圈6采用橡胶,第二环形密封圈13采用聚四氟乙烯;

48.(2)制备阶段:对铝合金薄板表面进行酸碱洗、酒精清洗及阳极氧化预处理;再按铝合金薄板、环氧树脂薄膜、玻璃纤维布的铺贴顺序依次铺贴在液室1的法兰面上,制成1.2mm厚的坯料5即半固化状态的纤维金属层板;坯料5位于第一环形密封圈6的正上方,紧贴第一环形密封圈6,其半径不小于第一环形密封圈6的半径,坯料5与液室1之间通过第一环形密封圈6密封;第二环形密封圈13位于坯料5的外侧;通过通水口2向液室1中注水直至液面低于液室1的法兰面1~2mm处。

49.(3)设置液压成形工艺的参数;

50.(4)形成制备成形固化模具型腔;

51.(5)通过plc系统控制加热单元一3对液室1进行加热,并通过温度传感器4的监测和反馈来控制水温,加热到使环氧树脂粘度为1000mpa

·

s的温度,此时环氧树脂所处温度为40℃;

52.(6)成形阶段;

53.(7)将真空泵12和真空压力表11与气体管路10相连;控制液压设备通过通水口2退液使模具型腔内部只留有空气,关闭通水口2;

54.(8)固化阶段:控制液压机给凹模7继续施加足够大的压边力,将坯料5紧紧压住,保证模具整体的密封效果;控制真空泵12抽走模具型腔内部的空气,并通过真空压力表11实时监测使模具型腔内形成真空负压环境,压强为

‑

2mpa~

‑

1mpa;在抽真空的同时控制加热单元一3和加热单元二8,并通过温度传感器4的实时监测,以3℃/min的升温速度加热至80℃,然后保温30min,再以3℃/min的升温速度加热至125℃,再保温90min后自然降温完成纤维金属层板的固化。

55.实施例2

56.本实施例的金属薄板采用铝合金,厚度为0.5mm;热固性树脂薄膜采用酚醛树脂薄膜,厚度为0.3mm;纤维布选用玻璃纤维,厚度为0.4mm;具体方法如下:

57.(1)安装调试制备成形固化模具;

58.(2)制备阶段:对铝合金薄板表面进行酸碱洗、酒精清洗及阳极氧化预处理;再按铝合金薄板、酚醛树脂薄膜、玻璃纤维布的铺贴顺序依次铺贴在液室1的法兰面上,制成1.2mm厚的坯料5即半固化状态的纤维金属层板;坯料5位于第一环形密封圈6的正上方,紧贴第一环形密封圈6,其半径不小于第一环形密封圈6的半径,坯料5与液室1之间通过第一环形密封圈6密封;第二环形密封圈13位于坯料5的外侧;通过通水口2向液室1中注水直至液面低于液室1的法兰面1~2mm处;

59.(3)设置液压成形工艺的参数;

60.(4)形成制备成形固化模具型腔;

61.(5)通过plc系统控制加热单元一3对液室1进行加热,并通过温度传感器4的监测和反馈来控制水温,加热到使酚醛树脂粘度为1000mpa

·

s的温度,此时酚醛树脂所处温度为53℃;

62.(6)成形阶段;

63.(7)将真空泵12和真空压力表11与气体管路10相连;控制液压设备通过通水口2退液使模具型腔内部只留有空气,关闭通水口2;

64.(8)固化阶段:控制液压机给凹模7继续施加足够大的压边力,将坯料5紧紧压住,保证模具整体的密封效果;控制真空泵12抽走模具型腔内部的空气,并通过真空压力表11实时监测使模具型腔内形成真空负压环境,压强为

‑

2mpa~

‑

1mpa;在抽真空的同时控制加热单元一3和加热单元二8,并通过温度传感器4的实时监测,以1℃/min的升温速度加热至130℃,然后保温5min,再以1℃/min的升温速度加热至150℃,再保温180min后自然降温完成纤维金属层板的固化。

65.本发明未述及之处适用于现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。