层叠光学膜的制造方法

1.本技术是申请号为201780010113.1、申请日为2017年2月3日、发明名称为“层叠光学膜的制造方法”的发明专利申请的分案申请。

技术领域

2.本发明涉及层叠光学膜的制造方法。

背景技术:

3.以往,作为构成液晶显示装置等的光学部件之一,已知偏振板。偏振板通常在偏振膜的单面侧或两面侧层叠有保护膜,偏振膜的机械强度、热稳定性、耐水性等得以弥补。

4.作为偏振膜与保护膜的层叠方法,已知利用一对贴合辊进行贴合的方法。例如,专利文献1中,使用辊面为橡胶的一对橡胶辊来贴合两个膜。

5.现有技术文献

6.专利文献

7.专利文献1:日本特许第5399890号公报

技术实现要素:

8.发明要解决的问题

9.一般而言,使用贴合辊将光学膜彼此贴合时,如果贴合辊存在损伤、变形,则这些形状被转印至光学膜,导致制造出存在缺陷的层叠光学膜。

10.因而,本发明的目的在于,提供一种层叠光学膜的制造方法,其能够抑制层叠光学膜产生由贴合辊的损伤、变形引起的缺陷。

11.用于解决问题的方法

12.本发明是一种层叠光学膜的制造方法,其中,向旋转的一对贴合辊之间导入第一光学膜、以及借助粘接剂层或粘合剂层而配置在第一光学膜的单面侧或两面侧的第二光学膜,将第一光学膜与第二光学膜进行贴合,在一对贴合辊之中,至少一个贴合辊的最外层为橡胶,橡胶的弹性恢复率为70%以上。

13.在该层叠光学膜的制造方法中,一对贴合辊之中的至少一个贴合辊的最外层为橡胶,其弹性恢复率为70%以上,因此,贴合辊难以产生损伤,贴合辊的变形容易恢复。因此,根据该层叠光学膜的制造方法,能够抑制层叠光学膜产生由贴合辊的损伤、变形引起的缺陷。

14.此处,第二光学膜之中的至少1片可以为透明膜。

15.并且,透明膜可以为保护膜,且第一光学膜可以为偏振膜。进而,偏振膜可以包含聚乙烯醇系树脂。

16.在该层叠光学膜的制造方法中,偏振膜的厚度可以为20μm以下,保护膜的厚度可以为30μm以下,该层叠光学膜的厚度可以为100μm以下。一般来说,层叠光学膜的厚度越小,则越容易发生由贴合辊的损伤、变形引起的缺陷,因此,可以说具有该厚度的各膜适合于应

用本发明。

17.作为该层叠光学膜的制造方法的其它方式,第一光学膜可以为具备偏振膜和保护膜的偏振板,可以借助粘合剂层将第一光学膜与第二光学膜进行贴合。

18.在该方式中,偏振膜的厚度可以为20μm以下,保护膜的厚度可以为30μm以下,偏振板的厚度可以为100μm以下。

19.在上述任意的制造方法中,按照jis k 6253而测定的橡胶的橡胶硬度可以为83~97

°

。即使是该橡胶硬度,如果弹性恢复率满足上述值,则起到本发明的效果。

20.在上述任意的制造方法中,一对贴合辊的最外层均可以为橡胶,橡胶的弹性恢复率可以为70%以上。此时,更良好地起到本发明的效果。

21.在上述任意的制造方法中,可以使至少1个按压辊接触一对贴合辊之中的至少一个贴合辊,将该贴合辊向一对贴合辊彼此接近的方向进行按压。此时,容易向贴合辊的宽度方向施加均匀的载重,故而优选。

22.发明的效果

23.根据本发明,能够提供一种层叠光学膜的制造方法,其能够抑制层叠光学膜产生由贴合辊的损伤、变形引起的缺陷。

附图说明

24.图1是利用一对贴合辊来贴合各膜的样子的示意图。

25.图2是第一实施方式所述的偏振板的截面图。

26.图3是弹性恢复率的计算方法的说明图。

27.图4的(a)是第二实施方式所述的附带粘合剂的偏振板的截面图。图4的(b)是第二实施方式所述的其它附带粘合剂的偏振板的截面图。

具体实施方式

28.以下,针对本发明的适合实施方式,一边参照附图一边进行详细说明。需要说明的是,在各附图中,对相同部分或相应部分标注相同符号,省略重复说明。此外,各附图的尺寸比率不一定与实际的尺寸比率一致,尤其是关于厚度,进行了夸大描述。

29.<第一实施方式>

30.作为第一实施方式,示出将作为第一光学膜的偏振膜与作为第二光学膜的保护膜进行贴合,制造作为层叠光学膜的偏振板的例子。

31.如图1所示,将偏振膜2和配置在其两面侧的保护膜3、3一边运送一边导入至旋转的一对贴合辊1、1之间,形成层叠有两膜的层叠膜4。

32.此处,在偏振膜2和保护膜3、3即将被导入一对贴合辊1、1之前,使偏振膜2与保护膜3、3之间夹入粘接剂层5、5(参照图2)。作为夹入粘接剂层5的方法,可以是在偏振膜2的两面涂布粘接剂的方式,也可以是在保护膜3、3的面之中的与偏振膜2相对的面涂布粘接剂的方式。借助粘接剂,将偏振膜2与保护膜3、3进行贴合。

33.进行贴合时,一对贴合辊1、1可以被以与其接触的方式设置的一对按压辊6、6按压。此处,一对按压辊6、6设置在将一对贴合辊1、1连结的直线上、且夹持贴合辊1、1的位置处。并且,按压辊6、6向贴合辊1、1彼此接近的方向按压。如果使用按压辊6、6,则容易向贴合

辊1、1的宽度方向施加均匀的载重,故而优选。需要说明的是,按压辊不一定需要成对,也可以设为利用一个按压辊来按压一侧的贴合辊的方式。

34.贴合辊1、1和按压辊6、6均能够旋转。通过将贴合辊1、1以及按压辊6、6之中的至少一者进行旋转驱动,贴合辊1、1发生旋转,能够将偏振膜2与保护膜3、3进行贴合和运送。未进行旋转驱动的辊随着所接触的辊的旋转驱动而发生旋转。

35.穿过一对贴合辊1、1后的层叠膜4中,偏振膜2与保护膜3、3借助粘接剂层5、5进行了粘接。层叠膜4之后通过粘接剂层5发生固化而以图2所示的偏振板(层叠光学膜)10的形式完成。

36.偏振板10借助粘接剂层5而在偏振膜2的两面层叠保护膜3来形成。

37.作为偏振膜2的材料,可以使用一直以来用于制造偏振板的公知材料,可列举出例如聚乙烯醇系树脂、聚乙酸乙烯酯树脂、乙烯/乙酸乙烯酯(eva)树脂、聚酰胺树脂、聚酯系树脂等。

38.其中,优选为聚乙烯醇系树脂。通常,作为偏振膜2的制造起始材料,例如使用厚度为5~100μm、优选为10~80μm的聚乙烯醇系树脂膜的未拉伸膜。偏振膜2通过将该未拉伸膜进行染色处理、硼酸处理、拉伸处理而得到。

39.偏振膜2的厚度优选为3~20μm、更优选为5~18μm、进一步优选为7~16μm。

40.保护膜3是防止偏振膜2的主面、端部的破裂、损伤的膜。此处,“保护膜”是指:各种可层叠于偏振膜2的膜之中,物理性地层叠于最靠近偏振膜2的位置处的膜。

41.保护膜3优选由偏振板的领域中已知的各种透明树脂膜构成。可列举出例如以三乙酰基纤维素为代表例的纤维素系树脂、以聚丙烯系树脂为代表例的聚烯烃系树脂、以降冰片烯系树脂为代表例的环状烯烃系树脂、以聚甲基丙烯酸甲酯系树脂为代表例的丙烯酸系树脂、以聚对苯二甲酸乙二醇酯系树脂为代表例的聚酯系树脂等。其中,代表物为纤维素系树脂。

42.此处,保护膜为“透明”是指按照jis k 7361而测定的总光线透射率为70%以上。

43.保护膜3、3彼此可以由同种材料形成,也可以由不同种材料形成。

44.作为保护膜3,可以为不具有光学功能的膜,也可以为相位差膜、亮度增强膜之类的兼具光学功能的膜。

45.保护膜3的厚度优选为5~30μm、更优选为7~27μm、进一步优选为9~25μm。

46.作为粘接剂,可以使用一直以来用于制造偏振板的各种粘接剂。例如,从耐候性、折射率、阳离子聚合性等观点出发,优选为分子内不含芳香环的环氧树脂。此外,优选通过活性能量射线(紫外线或热线)的照射而固化。

47.作为环氧树脂,优选为例如氢化环氧树脂、脂环式环氧树脂、脂肪族环氧树脂等。通过对环氧树脂添加聚合引发剂(例如,用于利用紫外线照射而使其聚合的光阳离子聚合引发剂、用于利用热线照射而使其聚合的热阳离子聚合引发剂)、以及其它添加剂(增敏剂等),可以制备涂布用的环氧树脂组合物来使用。

48.此外,作为粘接剂,也可以使用丙烯酰胺、丙烯酸酯、氨基甲酸酯丙烯酸酯、环氧丙烯酸酯等丙烯酸系树脂;聚乙烯醇系的水系粘接剂。

49.偏振板10贴合于液晶单元等显示用单元(图像显示元件)的单面或两面。偏振板10可以进一步包含在保护膜3上层叠的其它光学层。作为其它光学层,可列举出透射某种偏振

光且反射显示出与其相反的性质的偏振光的反射型偏振膜;表面具有凹凸形状的附带防眩功能的膜;附带表面抗反射功能的膜;表面具有反射功能的反射膜;兼具反射功能和透射功能的半透射反射膜;视野角补偿膜等。

50.由偏振膜2和保护膜3、3这三层形成的偏振板10的厚度优选为20~100μm、更优选为25~90μm、进一步优选为30~80μm。

51.一对贴合辊1、1的最外层均由橡胶形成。贴合辊1、1可以其整体由橡胶形成,也可以中心部由金属形成且仅最外层由橡胶形成。此外,作为其它方式,可以一个贴合辊1的最外层由橡胶形成,且另一个贴合辊1的最外层由金属形成。即,在一对贴合辊1、1之中,至少一个最外层由橡胶形成即可。

52.贴合辊1、1的辊径优选为50~500mm、更优选为80~450mm、进一步优选为100~400mm。如果贴合辊1、1的辊径处于这种范围,则贴合时容易对各膜充分赋予线压,容易抑制层叠膜4产生褶皱、气泡等。

53.橡胶层的厚度优选为1~50mm、更优选为5~40mm、进一步优选为10~30mm、特别优选为10~20mm。如果橡胶层的厚度过薄,则金属辊的影响强,在贴合时膜容易产生褶皱等。另一方面,如果橡胶层的厚度过厚,则有时贴合时对于被层叠的各膜的线压变得不充分,从而在层叠膜4中产生气泡等缺陷。此外,如果橡胶层的厚度过厚,则制造橡胶辊耗费大量的时间,因此,从经济方面出发不优选。需要说明的是,从橡胶层与金属辊的粘接性的观点出发,橡胶层可以层叠有组成不同的多种材质。

54.该橡胶的弹性恢复率为70%以上。从贴合时橡胶的表面难以产生损伤、产生的变形容易恢复的观点出发,弹性恢复率优选为75%以上、更优选为80%以上、进一步优选为85%以上。作为弹性恢复率的上限,可列举出99%、97%、95%等。

55.此处,“弹性恢复率”是指:对显示塑性变形和弹性变形的部件赋予压入工作负荷(押込

み

仕事量)时,相对于基于两种变形的工作负荷(仕事量)的总量,弹性变形所参与的比例。

56.弹性恢复率可以使用微小硬度计(例如,制品名“fisher scope hm2000”、fisher instruments公司制)进行测定。即,可以将正方锥的维氏压头(金刚石制、对面角为136

°

)相对于试验对象以350mn/10s的负载速度从表面进行压入,在达到最大载重350mn后,在负载有最大载重的状态下保持10s,其后,以350mn/10s的去载速度将维氏压头从试验对象表面去除,由此时的试验载重和压入深度来求出。

57.具体而言,将维氏压头向试验对象压入时的压入深度(h)与观测到的试验载重的大小(f)的关系示于表时,如图3所示。

58.此处,横轴的h表示维氏压头的高度之中,向试验对象压入的部分的长度。自测定开始点t0起经过t1至达到t2为止压入维氏压头,其后,在释放压入时达到t3。t3处的压入深度h

p

成为小于自t2处的缓和为线型时预测的压入深度h

c

的值。此处,被t0~t3的各点包围的区域为塑性变形的工作负荷(w

plast

),在释放压入时被缓和时产生的t2‑

t3线、与通过t2并平行于纵轴的h

max

线、与横轴所包围的区域为弹性变形的工作负荷(w

elast

)。

59.此处,弹性恢复率是如下定义的值:

60.弹性恢复率(%)={w

elast

/(w

elast

w

plast

)}

×

100。

61.作为贴合辊1的最外层的橡胶的材料,可列举出nbr(丙烯腈

‑

丁二烯橡胶)、氨基甲

酸酯橡胶、硅橡胶、epdm橡胶、丁基橡胶、氟橡胶等。

62.该橡胶的橡胶硬度在按照jis k 6253

‑

3(2012年)进行测定时,优选为83~97

°

、更优选为85~97

°

、进一步优选为85~90

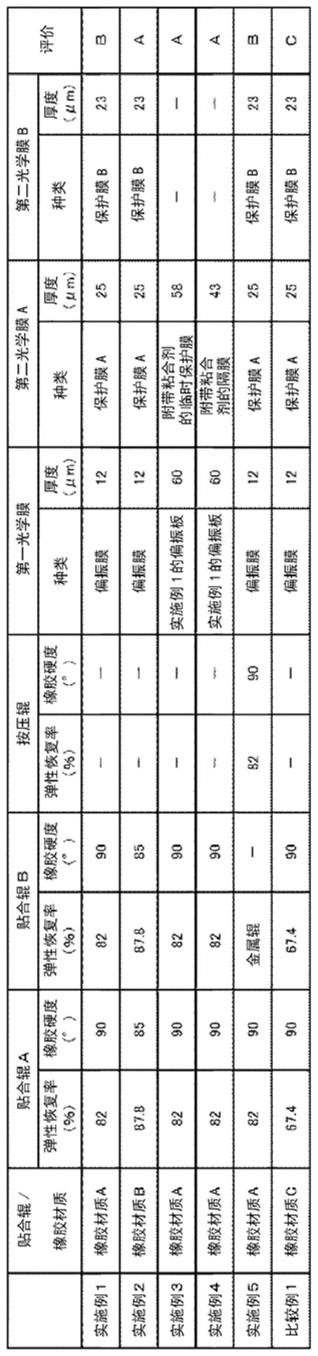

°

。一般来说,存在橡胶硬度的值越小则弹性恢复率越高的倾向,但本实施方式中,即使橡胶硬度在上述范围内,弹性恢复率也示出期望的值。

63.按压辊6、6的材料可以是金属,也可以是橡胶。为橡胶时,作为优选的值,其弹性恢复率和橡胶硬度可列举出与贴合辊1中的橡胶的弹性恢复率和橡胶硬度相同的数值范围。

64.在贴合时对被贴合辊1、1夹持的膜施加的压力的优选条件没有特别限定,优选为0.01~10mpa、更优选为0.1~5mpa。如果上述压力大,则存在容易发生由贴合辊1、1的损伤、变形引起的缺陷的倾向。此外,如果上述压力小,则存在不会均匀贴合、容易产生气泡等缺陷的倾向。

65.在贴合时对各膜施加的张力的优选的条件可根据膜的材料、贴合温度等来变动,对于贴合前的膜,优选为10~1000n/m、更优选为50~500n/m。此外,对贴合后的膜施加的张力优选为10~2000n/m、更优选为100~1500n/m。如果张力处于上述范围内,则膜更难以产生褶皱、松弛,能够进一步降低膜发生伸长或断裂的可能性。

66.在如上说明的偏振板10的制造方法中,一对贴合辊1、1的最外层为橡胶,其弹性恢复率为70%以上,因此,贴合辊1、1难以发生损伤、变形。此外,即使贴合辊1、1发生损伤、变形,它们也难以转印至偏振板10。因此,根据该偏振板10的制造方法,能够抑制偏振板10产生由贴合辊1、1的损伤、变形引起的缺陷。

67.尤其是,要贴合的膜或要制造的偏振板的厚度越小,则越容易发生由贴合辊的损伤、变形引起的缺陷,因此,可以说该制造方法适合于贴合厚度小的膜。此外,在厚度小的膜的贴合中,通过将弹性恢复率和橡胶硬度设为上述值,容易良好地控制表面不良(肌不良)、条纹等外观。

68.需要说明的是,上述实施方式中,示出了在偏振膜2的两面贴合保护膜3、3的例子(三片贴合),但可以设为仅在偏振膜2的单面贴合保护膜3的方式(两片贴合)。

69.需要说明的是,上述实施方式中,示出了第一光学膜为偏振膜2且第二光学膜为保护膜3、3的例子,但它们可以是其它种类的膜。此外,在偏振膜2的两面贴合的膜不一定需要是同种的膜,也可以是不同种的膜。

70.<第二实施方式>

71.作为第二实施方式,示出将作为第一光学膜的偏振板与作为第二光学膜的其它光学膜进行贴合,从而制造作为层叠光学膜的“附带粘合剂的偏振板”的例子。以下,针对与第一实施方式不同的点进行说明。

72.如图4的(a)所示,本实施方式的制造方法中制造的附带粘合剂的偏振板20a在第一实施方式中制造的偏振板10的单面借助粘合剂层7而贴合有临时保护膜(第二光学膜)8。

73.临时保护膜8是能够从层叠有其的偏振板10剥离的膜,是用于保护层叠有临时保护膜8的保护膜3的表面不被损伤、摩损等的膜。作为临时保护膜8的材料,优选为聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚间苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯等聚酯系树脂,可以使用与保护膜3相同的材料。

74.只要是具有必要的强度且具有光学适应性的膜,则可以使用其它塑料膜,例如聚烯烃系膜、聚乙酸酯膜、聚碳酸酯膜、聚苯硫醚膜、聚酰胺膜、聚氯乙烯膜、乙烯

‑

乙酸乙烯酯

共聚物膜、各种液晶聚合物膜等。

75.临时保护膜8在层叠于保护膜3后,直至附带粘合剂的偏振板20a的使用时被贴合于保护膜3,在使用时被从保护膜3剥离。此时,粘合剂层7在附着于临时保护膜8侧的状态下被从偏振板10侧剥离。

76.临时保护膜8的厚度优选为5~70μm、更优选为10~60μm、进一步优选为15~50μm。

77.粘合剂层7可以由丙烯酸系树脂、硅酮系树脂、聚酯、聚氨基甲酸酯、聚醚等构成。

78.粘合剂层7的厚度优选为2~40μm、更优选为4~25μm。

79.作为设置粘合剂层7的方法,可以是例如在临时保护膜8上用以丙烯酸系的一剂型或二剂型的粘合剂、橡胶系粘合剂、硅酮系粘合剂为首的各种粘合剂等形成粘合剂层7后,再层叠于保护膜3的方法,通常将在粘合剂层上覆盖有剥离膜的状态下暂时卷绕成辊筒状的产物在即将贴合(二片贴合)之前剥掉该剥离膜后使用。此外,可以是在偏振板10的保护膜3上涂布包含上述树脂、任意添加成分的溶液的方法。在设置粘合剂层7后,用图1所示的一对贴合辊将偏振板10与临时保护膜8进行贴合(二片贴合),制造附带粘合剂的偏振板20a。

80.本实施方式中,也能够抑制附带粘合剂的偏振板20a产生由贴合辊1、1的损伤、变形引起的缺陷。

81.以上示出了第二光学膜为临时保护膜8的例子,但第二光学膜如图4的(b)所示,可以是隔膜9来代替临时保护膜8。

82.隔膜9是出于保护粘合剂层7、防止异物附着等的目的而贴合的可剥离的膜,在附带粘合剂的偏振板20b的使用时被剥掉而露出粘合剂层7。隔膜9可以由例如聚乙烯之类的聚乙烯系树脂、聚丙烯之类的聚丙烯系树脂、聚对苯二甲酸乙二醇酯之类的聚酯系树脂等构成。其中,优选为聚对苯二甲酸乙二醇酯的拉伸膜。

83.层叠有隔膜9的粘合剂层7是在将偏振板10贴合于其它物品(例如液晶单元、触控面板)时发挥功能的层。作为粘合剂层7的材料,可以使用与层叠临时保护膜8时相同的材料。

84.关于隔膜9,为了在使用附带粘合剂的偏振板20b时能够容易地剥离,可以对接触粘合剂层7的面利用硅酮树脂等实施脱模处理。如果剥掉隔膜9,则粘合剂层7残留于偏振板10侧。

85.隔膜9的厚度优选为5~70μm、更优选为10~60μm、进一步优选为15~50μm。

86.需要说明的是,本实施方式中,示出了偏振板10进一步具备临时保护膜8或隔膜9的附带粘合剂的偏振板20a、20b的例子,但附带粘合剂的偏振板20a、20b可以具备临时保护膜8和隔膜9这两者。

87.以上,针对本发明的适合实施方式进行了说明,但本发明完全不限定于上述实施方式。例如,上述实施方式中,作为第一光学膜而例示出了具有偏振性的膜,但也可以将其它不具有偏振性的光学膜作为对象。

88.实施例

89.以下,列举出实施例和比较例,更具体地说明本发明的内容。需要说明的是,本发明不限定于下述实施例。

90.所使用的膜如下所示。

91.·

偏振膜

…

将聚乙烯醇系树脂膜(商品名“vf

‑

pe#3000”、可乐丽公司制)用碘染色并拉伸后,进行干燥而得到。厚度为12μm。

92.·

保护膜a

…

三乙酰基纤维素膜(商品名“konica minolta optical film kc2uaw”、

コニカミノルタアドバンストレイヤー

(konica minolta advanced layer)公司制)。厚度为25μm。

93.·

保护膜b

…

环状烯烃系树脂膜(商品名“zeonor film zf14

‑

23”、日本zeon公司制)。厚度为23μm。

94.·

附带粘合剂的临时保护膜

…

由聚对苯二甲酸乙二醇酯的基材膜和丙烯酸系树脂的粘合剂层形成的膜(商品名“as3

‑

304(19)”、藤森工业公司制)。厚度为58μm(除去粘合剂层后的基材膜自身的厚度为38μm)。

95.·

附带粘合剂的隔膜

…

由实施了脱模处理的聚对苯二甲酸乙二醇酯的隔膜和丙烯酸系树脂的粘合剂形成的膜(商品名“#l2

‑

ncf”、lintec公司制)。厚度为43μm(除去粘合剂层后的隔膜自身的厚度为38μm)。

96.粘接剂如下制备。向100份重量份的水中溶解乙酰乙酰基改性聚乙烯醇(商品名“gohsefimer z

‑

200”、日本合成化学工业公司制)4重量份和乙醛酸钠(商品名“spm

‑

01”、日本合成化学工业公司制)4重量份,制备水系粘接剂。

97.利用如下方法来制作贴合辊和按压辊中使用的橡胶材质。

98.以达到规定重量比率的方式计量nbr聚合物、硫、二氧化硅、邻苯二甲酸系增塑剂,用混炼机进行混炼后,通过片材成型而成型为辊状并使用。所制作的橡胶材质的组成设为以下的重量比率。

99.·

橡胶材质a

100.nmr聚合物:硫:二氧化硅:邻苯二甲酸系增塑剂=100:12:60:9。

101.·

橡胶材质b

102.nmr聚合物:硫:二氧化硅:邻苯二甲酸系增塑剂=100:7:60:8。

103.·

橡胶材质c

104.nmr聚合物:硫:二氧化硅:邻苯二甲酸系增塑剂=100:8:70:3。

105.所制作的橡胶材质的弹性恢复率(%)和硬度(

°

)示于表1。

106.所使用的辊如下所示。

107.·

最外层由橡胶形成的贴合辊

…

整体的辊径为300mm,最外层的橡胶材质的厚度为16.5mm。橡胶材质使用了上述橡胶材质a、b、c。

108.·

金属辊

…

不锈钢制。

109.·

按压辊

…

橡胶材质为上述橡胶材质a。

110.(实施例1和2)

111.使用表1所示的贴合辊,分别在偏振膜的一个面贴合保护膜a,在另一个面贴合保护膜b(三片贴合),得到偏振板。此时,粘接剂涂布于偏振膜侧。所得偏振板的厚度为60μm。

112.(实施例3)

113.使用表1所示的贴合辊,将实施例1中制造的偏振板与附带粘合剂的临时保护膜进行贴合(两片贴合),得到附带粘合剂的偏振板。

114.(实施例4)

115.使用表1所示的贴合辊,将实施例1中制造的偏振板与附带粘合剂的隔膜进行贴合(两片贴合),得到附带粘合剂的偏振板。

116.(实施例5)

117.使用表1所示的贴合辊,分别在偏振膜的一个面贴合保护膜a,在另一个面贴合保护膜b(三片贴合),得到偏振板。此时,粘接剂涂布于偏振膜侧。此外,使用按压辊将金属辊向橡胶辊侧推压。所得偏振板的厚度为60μm。

118.(比较例1)

119.使用表1所示的贴合辊,分别在偏振膜的一个面贴合保护膜a,在另一个面贴合保护膜b(三片贴合),得到偏振板。此时,粘接剂涂布于偏振膜侧。所得偏振板的厚度为60μm。

120.通过目视来观察实施例1~5和比较例1中得到的偏振板和附带粘合剂的偏振板的表面。其结果如表1所示。

121.·

评价记号

122.a

…

观察不到缺陷。

123.b

…

略微观察到可认为是转印有贴合辊的损伤或变形的缺陷(允许范围内)。

124.c

…

观察到大量可认为是转印有贴合辊的损伤或变形的缺陷。

125.[表1]

[0126]

[表1]

[0127][0128]

附图标记说明

[0129]1…

贴合辊、2

…

偏振膜(第一光学膜)、3

…

保护膜(第二光学膜)、4

…

层叠膜、5

…

粘

接剂层、6

…

按压辊、7

…

粘合剂层、8

…

临时保护膜(第二光学膜)、9

…

隔膜(第二光学膜)、10

…

偏振板(层叠光学膜、第一光学膜)、20a、20b

…

附带粘合剂的偏振板(层叠光学膜)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。