1.本实用新型属于塑料模压模具脱模技术领域,具体涉及一种塑料模压模具分模装置。

背景技术:

2.超高分子量聚乙烯(uhmwpe)是一种综合性能优异的热塑性工程塑料。具有优良的耐磨性、自润滑性,强度比较高、化学性质稳定、抗老化性能强。超高分子量聚乙烯是一种高分子化合物,分子量越高耐磨性也越好,尤其分子量在500万以上耐磨性能超强,由于超高分子量聚乙烯的分子链呈缠绕状、粘度极高、几乎没有流动性,所以成型加工难度很大。所以不改性的超高分子量聚乙烯只能模压成型(压制烧结)。模压成型由于模具在脱模时需要分离上模,芯棒,型块。原有是在压机上借助叉车通过支撑板分离,效率低,安全性也不高,对工作人员有着较大的体力消耗,批量生产困难。

技术实现要素:

3.本实用新型解决的技术问题:本实用新型提供一种既可分离上模、又可分离芯棒的提高生产效率,降低劳动强度的塑料模压模具分模装置。

4.技术方案:为了解决上述技术问题,本实用新型采用的技术方案如下:

5.一种塑料模压模具分模装置,包括主机架、下平台、上平台、升降台、主油缸和侧油缸,所述上平台、升降台和下平台从上到下依次设置在主机架上,所述上平台上设置有主油缸和侧油缸,所述侧油缸与升降台连接,驱动升降台上下运动,在所述升降台的两侧设置有对称的夹持装置。

6.作为优选,所述夹持装置包括同步油缸和夹板,所述夹板连接在同步油缸前端。

7.作为优选,所述夹板为倒f型夹板,夹板内侧设置凹槽,升降台两侧的夹板相对设置。

8.作为优选,在所述上平台与下平台之间设置有支撑导向,所述升降台设置在支撑导向柱上,并沿支撑导向柱上下运动。

9.作为优选,在所述上平台下侧与支撑导向柱的连接处设置有导套,所述导套套接在支撑导向柱外周。

10.作为优选,所述升降台中空,所述主油缸贯穿升降台设置。

11.作为优选,在所述主油缸前端设置有水平的导轨,在所述导轨上滑动设置有第二止推棒和挂钩。

12.有益效果:与现有技术相比,本实用新型具有以下优点:

13.本实用新型的塑料模压模具分模装置,一套装置实现上模和芯棒的脱模,装置主要由plc控制系统进行控制,进行在脱模的过程中,操作者通过可以轻松操作,有效提高工作效率和安全性,降低劳动强度,利于批量生产。

附图说明

14.图1是模具结构示意图;

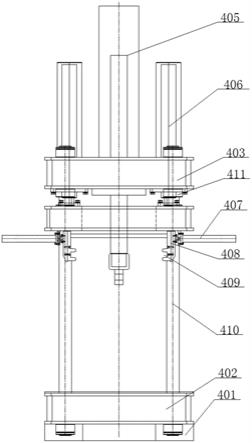

15.图2是塑料模压模具分模装置主视图;

16.图3是塑料模压模具分模装置侧视图。

具体实施方式

17.下面结合具体实施例,进一步阐明本发明,实施例在以本发明技术方案为前提下进行实施,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

18.如图1

‑

3所示,本实用新型的塑料模压模具分模装置,用于脱模图1所示的模具中的上模415和芯棒416,包括主机架401、下平台402、上平台403、升降台404、主油缸405和侧油缸406,上平台403、升降台404和下平台402从上到下依次设置在主机架401上。

19.在上平台403与下平台402之间设置有支撑导向柱410,导向支撑柱410上端向上延伸至上平台403上表面以上通过螺栓固定,下端向下延伸至下平台402下方的主机架401内,通过螺栓等固定件与下平台402固定,升降台404设置在支撑导向柱410上,并可沿支撑导向柱410上下运动,4根支撑导向柱410贯穿升降台404的四个角设置。支撑导向柱410起到固定上平台403、下平台402和升降台404作用,同时可作为升降台404运动时的导向柱,防止升降台404运动时产生偏差。在上平台403下侧与支撑导向柱10的连接处设置有导套411,导套411套接在支撑导向柱410外周,使摩擦力减小。

20.主机架401由钢板焊接而成,主机架401设置在下平台402下方,上平台403由钢板焊接而成,下平台402表面装有锰钢板,下平台402作为放置模具的主要工作台,锰钢板的耐磨作用防止该工作台长期磨损,下平台402上设有定位槽417,保证模具到达分模位置后准确定位,快速分模。

21.上平台403上设置有主油缸405和侧油缸406,主油缸设置在上平台403的中央,侧油缸406设置在主油缸405的两侧,侧油缸406下端与升降台404连接,通过侧油缸406的动作,驱动升降台404上下运动。升降台404中空,主油缸405贯穿升降台404设置。在主油缸405前端设置有水平的导轨412,在导轨412上滑动设置有第二止推棒413和挂钩414。

22.在升降台404的两侧下方固定设置有对称的夹持装置。夹持装置包括同步油缸407和夹板408,夹板408连接在同步油缸407前端。夹板408为倒f型夹板,夹板408内侧设置凹槽409,升降台404两侧的夹板408相对设置。夹板408可以对待脱模的上模415进行夹紧固定和松开,夹持范围可以利用同步油缸407进行自由调节,以满足不同大小的模具分模。同步油缸407两侧还设有导向柱(图中未示出)防止加紧时侧偏,从而导致油缸损坏。

23.采用本实用新型的塑料模压模具分模装置进行脱模的过程:

24.(1)带脱模的模具经推送装置推送至下平台402上;

25.(2)首先,进行模具的对中,将主油缸405向下,调节挂钩414位置,挂钩414勾住安装在模具中央的芯棒416上的拉环,主油缸405向上拉起整个模具然后放下,使模具处于整个装置的中心位置;

26.(3)然后,脱上模415,调节升降台404的高度,使夹持装置的高度与上模415的上表面一致,然后调节同步油缸407,使两侧的夹板408相对运动,使上模415的上边嵌入夹板408的凹槽409内;然后调节第二止推棒413的高度和位置,使第二止推棒413顶住中央的芯棒

416,控制侧油缸406,使升降台404向上运动,将上模415拉出,升降台404和主油缸405回位,并利用机械手将上模415移至下一工序;

27.(4)调节主油缸405向下,将挂钩414连接安装在芯棒416的拉环上,主油缸405上升,将芯棒416连带产品拉出,将产品架设在料腔418上,然后将第二止推棒413对准芯棒416,第二止推棒413下压,芯棒416脱离产品,落入下方的料腔418中,芯棒416和上模415脱模完毕,产品输送至下一工序进行形块脱模,料腔418移送至下一工序。

28.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种塑料模压模具分模装置,其特征在于:包括主机架(401)、下平台(402)、上平台(403)、升降台(404)、主油缸(405)和侧油缸(406),所述上平台(403)、升降台(404)和下平台(402)从上到下依次设置在主机架(401)上,所述上平台(403)上设置有主油缸(405)和侧油缸(406),所述侧油缸(406)与升降台(404)连接,驱动升降台(404)上下运动,在所述升降台(404)的两侧设置有对称的夹持装置。2.根据权利要求1所述的塑料模压模具分模装置,其特征在于:所述夹持装置包括同步油缸(407)和夹板(408),所述夹板(408)连接在同步油缸(407)前端。3.根据权利要求2所述的塑料模压模具分模装置,其特征在于:所述夹板(408)为倒f型夹板,夹板(408)内侧设置凹槽(409),升降台(404)两侧的夹板(408)相对设置。4.根据权利要求1所述的塑料模压模具分模装置,其特征在于:在所述上平台(403)与下平台(402)之间设置有支撑导向柱(410),所述升降台(404)设置在支撑导向柱(410)上,并沿支撑导向柱(410)上下运动。5.根据权利要求4所述的塑料模压模具分模装置,其特征在于:在所述上平台(403)下侧与支撑导向柱(410)的连接处设置有导套(411),所述导套(411)套接在支撑导向柱(410)外周。6.根据权利要求1所述的塑料模压模具分模装置,其特征在于:所述升降台(404)中空,所述主油缸(405)贯穿升降台(404)设置。7.根据权利要求1所述的塑料模压模具分模装置,其特征在于:在所述主油缸(405)前端设置有水平的导轨(412),在所述导轨(412)上滑动设置有第二止推棒(413)和挂钩(414)。

技术总结

本实用新型公开一种塑料模压模具分模装置,包括主机架、下平台、上平台、升降台、主油缸和侧油缸,所述上平台、升降台和下平台从上到下依次设置在主机架上,所述上平台上设置有主油缸和侧油缸,所述侧油缸与升降台连接,驱动升降台上下运动,在所述升降台的两侧设置有对称的夹持装置。本实用新型的塑料模压模具分模装置,一套装置实现上模和芯棒的脱模,装置主要由PLC控制系统进行控制,进行在脱模的过程中,操作者通过可以轻松操作,有效提高工作效率和安全性,降低劳动强度,利于批量生产。利于批量生产。利于批量生产。

技术研发人员:王健 鲍轲 王志江 吴彬

受保护的技术使用者:宜兴市灵谷塑料设备有限公司

技术研发日:2021.02.09

技术公布日:2021/10/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。