1.本发明属于复材零件加工成型技术领域,具体地说,涉及一种细长带闭角的零件成型装置及成型方法。

背景技术:

2.先进复合材料具有轻质、高强、耐疲劳、耐腐蚀的诸多优点,已在航空航天领域大量应用。目前,复合材料主承力构件仍以预浸料

–

热压罐工艺为主。由于飞机气动外形及功能布局的需要,有的加强筋、肋类零件是u形,两侧面有的是双曲面形状,有的侧面是闭角,局部有鼓包或下陷的复杂形状,零件顶部还v形,此类零件的型面精度影响飞机装配质量,脱模过程中闭角零件的表面极易划伤,脱模后模具容易变形,零件表面质量差等影响飞机疲劳寿命,因此,如何优质、高效生产复杂曲面加强筋、肋零件是飞机制造主机厂一直在研究、改进的重要课题之一。复材模具的高气密性,是指复材模具每次生产复材零件时,热压罐内加压到7ar及以上,从室温按一定速率升温到220℃及以上,恒温不少于30分钟,然后以一定速率降温到室温,全过程中复材成型装置不能有任何泄漏,以确保复材零件高温、高压固化全过程的真空度符合技术标准。如果复材模具气密性差,产生漏气现象,将直接影响复材零件内部组织的致密性,从而降低产品的机械性能、物理指标,大、中型关键、重要复材零件要求严格,只有报废产品,特别是细长的加强筋、肋类零件,此类零件为不规则形状,带下陷闭角,造成零件不好成形不易脱模,采用传统的方法脱模易在零件表面产品划伤,影响零件表面质量。

技术实现要素:

3.本发明针对现有技术的上述问题,提出了一种细长带闭角的零件成型装置及成型方法,通过将阴阳模型面分离,且将模具设置为可拆卸的结构,实现了对集复杂、细长、不规则、带闭角等于一体结构的复杂复合零件的高质量快速成型。本发明通过上述设置实现了高效、快速、高质量的零件成型。

4.本发明具体实现内容如下:本发明一种细长带闭角的零件成型装置,用于对加工零件进行成型和脱模;所述加工零件为由零件坯料制成的细长带闭角的加强筋类零件和细长带闭角的加强肋类零件,所述零件成型装置包括模体i、模体ii、模体iii和软膜;所述模体ii为由底部长板和设置在底部长板中间的中部竖板构成的类

“⊥”

型筋结构,所述模体ii的底部长板一端面设置有凹槽;所述模体i同样为由底部长板和设置在底部长板中间的中部竖板构成的类

“⊥”

型筋结构;所述模体i的底部长板的一端面设置有锥形定位凸台;所述模体iii为由底部长板和设置在底部长板上的侧边竖板构成的类“l”型筋结构,所述模体iii的类“l”型筋结构上和模体i的类

“⊥”

型筋结构上设置有对应的螺纹孔,所述模体iii的类“l”型筋结构的底部长板安装在模体i的类

“⊥”

型筋结构的底部长板上,并

由螺纹孔螺纹连接将模体iii和模体i固定拼接为一体的类

“⊥”

型筋结构;所述模体iii和模体i固定拼接构成的类

“⊥”

型筋结构通过模体i上的锥形定位凸台与模体ii的凹槽配合形成可拆卸的最终类

“⊥”

型筋结构;所述最终类

“⊥”

型筋结构的顶端外形为加工的阳模型面,与所述加工零件的加工内型面相契合;所述软膜为倒扣的异型盆状结构,所述异型盆状结构的内口为加工的阴模型面,形状与加工零件的外型面相契合;所述模体iii和模体i拼接的贴合面为分模面ii,所述模体ii与模体iii和模体i之间拼接的贴合面为分模面i。

5.为了更好地实现本发明,进一步地,所述零件成型装置还包括底座,所述模体ii的底部设置有下部锥形凹槽,所述底座上设置有与下部锥形凹槽对应并用于对模体ii进行定位固定的锥键;所述模体ii通过锥键可拆卸地定位安装底座上,所述模体i和模体iii通过锥形定位凸台与模体ii的凹槽配合与模体ii形成安装在底座上的可拆卸的最终类

“⊥”

型筋结构。

6.为了更好地实现本发明,进一步地,所述底座上设置有零件铺层角度线;所述零件铺层角度线为设置水平设置并以x轴y轴坐标箭头线形式展示的刻度线,分别包括指向0

°

、90

°

、45

°

、

‑

45

°

四个方向的线条。

7.为了更好地实现本发明,进一步地,所述零件成型装置还包括支撑柱,所述支撑柱均匀设置在底座下,用于对底座进行支撑。

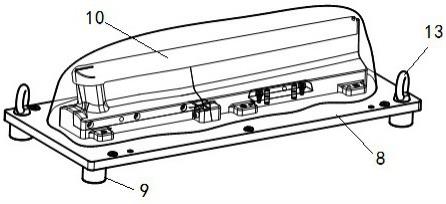

8.为了更好地实现本发明,进一步地,所述零件成型装置还包括起吊装置,所述起吊装置均匀分布在所述底座上的四周,用于对底座平稳起吊。

9.本发明还提出了一种细长带闭角的零件成型方法,上述一种细长带闭角的零件成型装置,包括以下步骤:步骤1:通过螺纹将模体i和模体iii固定拼接构成的类

“⊥”

型筋结构;步骤2:将模体i和模体iii固定拼接构成的类

“⊥”

型筋结构通过模体i上的锥形定位凸台与模体ii的凹槽配合形成可拆卸的最终类

“⊥”

型筋结构;步骤3:将零件坯料铺放在最终类

“⊥”

型筋结构的阳模型面上,然后将软膜的阴模型面盖在零件胚料上;步骤4:将最终类

“⊥”

型筋结构、零件坯料和软膜一起打袋抽真空,在检查气密性合格后放入硫化罐内固化成型;步骤5:在固化成型后,将软膜取下,然后拆卸模体i与模体iii之间的螺钉,然后拆卸将成型后的产品顺着分模面将模体iii拉出,然后将模体i拖出,最后将模体ii取出来,得到成型后的加工零件,然后将模体i、模体ii、模体iii和软膜用于下次零件成型使用。

10.本发明还提出了一种细长带闭角的零件成型方法,基于上述一种细长带闭角的零件成型装置,包括以下步骤:步骤1:通过螺纹将模体i和模体iii固定拼接构成的类

“⊥”

型筋结构;步骤2:将模体i和模体iii固定拼接构成的类

“⊥”

型筋结构通过模体i上的锥形定位凸台与模体ii的凹槽配合形成可拆卸的最终类

“⊥”

型筋结构;步骤3:通过下部锥形凹槽与底座上的锥键的配合,将最终类

“⊥”

型筋结构固定安

装在底座上;然后将零件坯料铺放在最终类

“⊥”

型筋结构的阳模型面上,然后将软膜的阴模型面盖在零件胚料上;步骤4:将最终类

“⊥”

型筋结构、零件坯料和软膜一起打袋抽真空,在检查气密性合格后放入硫化罐内固化成型;步骤5:在固化成型后,将软膜取下,然后拆卸模体i与模体iii之间的螺钉,然后拆卸将成型后的产品顺着分模面将模体iii拉出,然后将模体i拖出,最后将模体ii取出来,得到成型后的加工零件,然后将模体i、模体ii、模体iii和软膜用于下次零件成型使用。

11.为了更好地实现本发明,进一步地,所述步骤4中,固化时的温度为220

°

,固化恒温时间不少于30分钟。

12.本发明还提出了一种细长带闭角的零件成型方法,基于上述一种细长带闭角的零件成型装置,包括以下步骤:步骤1:通过螺纹将模体i和模体iii固定拼接构成的类

“⊥”

型筋结构;步骤2:将模体i和模体iii固定拼接构成的类

“⊥”

型筋结构通过模体i上的锥形定位凸台与模体ii的凹槽配合形成可拆卸的最终类

“⊥”

型筋结构;步骤3:通过下部锥形凹槽与底座上的锥键的配合,将最终类

“⊥”

型筋结构固定安装在底座上;然后将零件坯料铺放在最终类

“⊥”

型筋结构的阳模型面上,在铺放的时候结合零件铺层角度线确认铺放的位置;最后将软膜的阴模型面盖在零件胚料上;步骤4:将最终类

“⊥”

型筋结构、零件坯料和软膜一起打袋抽真空,在检查气密性合格后放入硫化罐内固化成型;步骤5:在固化成型后,将软膜取下,然后拆卸模体i与模体iii之间的螺钉,然后拆卸将成型后的产品顺着分模面将模体iii拉出,然后将模体i拖出,最后将模体ii取出来,得到成型后的加工零件,然后将模体i、模体ii、模体iii和软膜用于下次零件成型使用。

13.为了更好地实现本发明,进一步地,所述步骤4中,固化时的温度为220

°

,固化恒温时间不少于30分钟。

14.本发明与现有技术相比具有以下优点及有益效果:本发明可以整体成型细长带闭角、局部下陷的复合材料加强筋、肋类零件,阳模模体采用分块结构易于脱模、脱模方便不损伤零件表面,能确保气密性及提升零件的表面质量。

附图说明

15.图1是一种闭角复合材料零件成型装置模体i结构示意图;图2是一种闭角复合材料零件成型装置模体ii结构示意图;图3是一种闭角复合材料零件成型装置模体iii结构示意图;图4是一种闭角复合材料零件成型装置模体ii与底板截面示意图;图5是一种闭角复合材料零件成型装置模体i、模体iii与底板截面示意图;图6是软模和成型模立体结构示意图;图7是软模侧视面结构示意图;图8为软膜底视面结构示意图;图9为软膜主视面剖面结构示意图;

图10是锥键结构示意图;图11是底板结构示意图;图12是整体打袋示意图;图13为整体结构示意图。

16.其中:1、模体i,2、模体i,3、模体iii,4、下部锥形凹槽、5、分模面i,6、分模面ii,7、锥形定位凸台,8、底板,9、支撑柱,10、软模,11、凹槽,12、锥键,13、起吊装置、14、闭角结构。

具体实施方式

17.为了更清楚地说明本发明实施例的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,应当理解,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,因此不应被看作是对保护范围的限定。基于本发明中的实施例,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;也可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

19.实施例1:本实施例提出了一种细长带闭角的零件成型装置,用于对加工零件进行成型和脱模;如图1、图2、图3、图4、图5、图6、图7、图8、图9、图13所示,所述加工零件为由零件坯料制成的细长带闭角的加强筋类零件和细长带闭角的加强肋类零件,所述零件成型装置包括模体i1、模体ii2、模体iii3和软膜10;所述模体ii2为由底部长板和设置在底部长板中间的中部竖板构成的类

“⊥”

型筋结构,所述模体ii2的底部长板一端面设置有凹槽11;所述模体i1同样为由底部长板和设置在底部长板中间的中部竖板构成的类

“⊥”

型筋结构;所述模体i1的底部长板的一端面设置有锥形定位凸台7;所述模体iii3为由底部长板和设置在底部长板上的侧边竖板构成的类“l”型筋结构,所述模体iii3的类“l”型筋结构上和模体i1的类

“⊥”

型筋结构上设置有对应的螺纹孔,所述模体iii3的类“l”型筋结构的底部长板安装在模体i1的类

“⊥”

型筋结构的底部长板上,并由螺纹孔螺纹连接将模体iii3和模体i1固定拼接为一体的类

“⊥”

型筋结构;所述模体iii3和模体i1固定拼接构成的类

“⊥”

型筋结构通过模体i1上的锥形定位凸台7与模体ii2的凹槽11配合形成可拆卸的最终类

“⊥”

型筋结构;所述最终类

“⊥”

型筋结构的顶端外形为加工的阳模型面,与所述加工零件的加工内型面相契合;所述软膜10为倒扣的异型盆状结构,所述异型盆状结构的内口为加工的阴模型面,形状与加工零件的外型面相契合;如图8所示,在软膜10上带有闭角结构14。

20.所述模体iii3和模体i1拼接的贴合面为分模面ii6,所述模体ii2与模体iii3和模体i1之间拼接的贴合面为分模面i5。

21.实施例2:本实施例在上述实施例1的基础上,为了更好地实现本发明,如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图13所示,进一步地,所述零件成型装置还包括底座8,所述模体ii2的底部设置有下部锥形凹槽4,所述底座8上设置有与下部锥形凹槽4对应并用于对模体ii2进行定位固定的锥键12;所述模体ii2通过锥键12可拆卸地定位安装底座8上,所述模体i1和模体iii3通过锥形定位凸台7与模体ii2的凹槽11配合与模体ii2形成安装在底座8上的可拆卸的最终类

“⊥”

型筋结构。

22.本实施例的其他部分与上述实施例1相同,故不再赘述。

23.实施例3:本实施例在上述实施例1

‑

2任一项的基础上,为了更好地实现本发明,进一步地,如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图13所示,所述底座8上设置有零件铺层角度线;如图所述零件铺层角度线为设置水平设置并以x轴y轴坐标箭头线形式展示的刻度线,分别包括指向0

°

、90

°

、45

°

、

‑

45

°

四个方向的线条。

24.本实施例的其他部分与上述实施例1

‑

2任一项相同,故不再赘述。

25.实施例4:本实施例在上述实施例1

‑

3任一项的基础上,为了更好地实现本发明,进一步地,如图5、图12、图13所示,所述零件成型装置还包括支撑柱9,所述支撑柱9均匀设置在底座8下,用于对底座8进行支撑。

26.本实施例的其他部分与上述实施例1

‑

3任一项相同,故不再赘述。

27.实施例5:本实施例在上述实施例1

‑

4任一项的基础上,为了更好地实现本发明,进一步地,如图5、图12、图13所示,所述零件成型装置还包括起吊装置13,所述起吊装置13均匀分布在所述底座8上的四周,用于对底座8平稳起吊。

28.本实施例的其他部分与上述实施例1

‑

4任一项相同,故不再赘述。

29.实施例6:本实施例还提出了本发明还提出了一种细长带闭角的零件成型方法,如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13所示,基于上述一种细长带闭角的零件成型装置,包括以下步骤:步骤1:通过螺纹将模体i1和模体iii3固定拼接构成的类

“⊥”

型筋结构;步骤2:将模体i1和模体iii3固定拼接构成的类

“⊥”

型筋结构通过模体i1上的锥形定位凸台7与模体ii2的凹槽11配合形成可拆卸的最终类

“⊥”

型筋结构;步骤3:通过下部锥形凹槽4与底座8上的锥键12的配合,将最终类

“⊥”

型筋结构固定安装在底座8上;然后将零件坯料铺放在最终类

“⊥”

型筋结构的阳模型面上,在铺放的时候结合零件铺层角度线确认铺放的位置;最后将软膜10的阴模型面盖在零件胚料上;步骤4:将最终类

“⊥”

型筋结构、零件坯料和软膜10一起打袋抽真空,在检查气密性合格后放入硫化罐内固化成型;步骤5:在固化成型后,将软膜10取下,然后拆卸模体i1与模体iii3之间的螺钉,然后拆卸将成型后的产品顺着分模面将模体iii3拉出,然后将模体i1拖出,最后将模体ii2取

出来,得到成型后的加工零件,然后将模体i1、模体ii2、模体iii3和软膜10用于下次零件成型使用。

30.进一步地,所述步骤4中,固化时的温度为220

°

,固化恒温时间不少于30分钟。

31.实施例7:本实施例在上述实施例6的基础上,提供一种细长带闭角的零件成型方法,如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13所示,可以整体成型细长带闭角的加强筋、肋类零件,采用钢质阳模与软模成形结构,为便于脱模,将该成型装置的模体分为三部分模体i1、模体ii2、模体iii3,模体选用q235a、45#;所述模体i1、模体ii2、模体iii3组合后型面为产品零件内型面,型面是按产品数模型面减小0.1mm的脱模布厚度,细长零件的成型装置模体i1、模体ii2、模体iii3带有加强的凸缘,增加模体刚性,软模10内型面为产品零件的外形型面,型面是按产品数模型面增大0.1mm的脱模布厚度,软模10与模体i1、模体ii2、模体iii3一起用于成形零件,软模10真空的压力作用下将产品紧贴在模体上,固化成形零件。

32.成型要点是:1、安装成型装置:模体i1和模体iii3采用螺钉、圆柱销连接固定,分模面ii6的倾斜角度≥成形零件的闭角,模体i和模体ii2采用螺钉连接,模体i1突出的锥形定位凸台7与模体ii2的凹槽11定位,分模面i5的倾斜角度≥成形零件的端部闭角,模体ii2的下部锥形凹槽4与安装在底板8采用锥键12进行定位,底板8增加成型装置的整体刚性,底板8上刻出零件铺层角度线0

°

、90

°

、45

°

、

‑

45

°

,坐标x、y箭头方向

“→”

线,并标记。

33.2、成型:将零件坯料按要求铺放到成型装置的阳模型面后,将软模10放置在未固化的零件材料毛坯上,将模体i、ii、iii以及零件毛坯、软模10一起打袋抽真空,检查气密合格后放入在硫化罐内,从室温按一定速率升温到220℃,恒温不少于30分钟,然后以一定速率降温到室温,全过程中复材成型装置不能有任何泄漏,以确保复材零件高温、高压固化全过程的真空度符合技术标准。

34.3、零件形状设计:如图7、图8、图9所示,零件形状呈v底三侧封闭,右端有一闭角α1及下陷,中间粗两端细、且一侧有闭角α2,模体凸模设计为整体,零件固化成形后零件不能顺利取出;针对零件特征,将模体设计为模体1、模体2、模体3,分模面i 5的角度α4≥α1,分模面ii 6的角度α3≥α2.4、脱模:卸下软模10,将成型装置放置在平台上,卸下模体与底板之间的连接螺钉,拆卸模体i1与模体iii3之间的连接螺钉、圆柱销,将成型后的产品顺着分模面将模体iii3拉出,然后将模体i1拖出,最后将模体ii2取出来,直至将产品成形后的产品全面取出,取出后可将成型装置重新组合进行下一个零件的生产。

35.本发明的优点是:可以整体成型细长带闭角、局部下陷的复合材料加强筋、肋类零件,阳模模体采用分块结构易于脱模、脱模不损伤零件表面,能确保具有优良气密性及提升零件的表面质量。

36.本实施例的其他部分与上述实施例6相同,故不再赘述。

37.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。