1.本实用新型涉及一种填料设备,具体涉及一种机器人炭块填料装置,属于炭块填料设备技术领域。

背景技术:

2.在碳素厂生产阳极碳块的过程中,需要将阳极碳块放在焙烧炉中进行焙烧,焙烧炉中的焙烧温度非常高,在焙烧的过程中,需要对阳极碳块上的钢爪棒孔进行保护,防止在焙烧的过程中,很容易会造成棒孔内螺旋槽尖角部位脱落、残缺,或是造成棒孔变形及孔间开裂等缺陷,也会使得焙烧后碳块棒孔内轮廓模糊,且填充料产生粘接不易取出,影响了阳极碳块的外观质量和合格率,甚至对组装后碳块与钢爪结合的牢固性也将产生潜在的隐患现在,大多数的碳素厂对阳极碳块上棒孔的保护措施,主要是在阳极碳块装入焙烧炉进行焙烧之前,在阳极碳块的棒孔中填充填料,待阳极碳块焙烧结束,冷却之后,再将填料掏出来,以达到对棒孔的保护。但是,目前绝大多数碳素厂在棒孔填料工序,主要还是依靠人工方式填料,并且所填的料很不容易取出。人工填料的方式与碳块自动生产线极不适应,严重影响了工作效率,而且由于人工很难做到填料的松紧度,填孔质量难以保证,最终也会影响阳极碳块上的棒孔质量,造成阳极碳块与钢爪连接的牢固性降低,在阳极碳块的工作过程中,存在潜在的隐患。另外由于阳极碳块很重,人工填料工人的劳动强度大、工作环境也很差,对工人的身心健康造成很大的危害。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的上述不足,提供一种机器人炭块填料装置。

4.为解决上述问题,本实用新型采用以下技术方案:机器人炭块填料装置,包括机器人,机器人上连接有填料单元,填料单元上设置有用于盛接物料的接料单元和用于吸取纸张的吸取单元,机器人、接料单元和吸取单元均由控制器控制。

5.以下是本实用新型对上述方案的进一步优化:所述接料单元和吸取单元分别安装在固定架上,该固定架与机器人连接。

6.进一步优化:所述接料单元和吸取单元均通过滑动单元安装在固定架上。

7.进一步优化:所述接料单元和吸取单元分别通过锁紧单元与固定架连接。

8.进一步优化:所述滑动单元包括在固定架上安装的线性导轨,线性导轨上设置有与线性导轨配合使用的直线滑块。

9.进一步优化:所述接料单元包括安装在直线滑块上的料碗,料碗的下方设置有能够移动的挡料板,挡料板有伸缩单元驱动。

10.进一步优化:所述吸取单元包括在直线滑块上设置的升降单元。

11.进一步优化:所述升降单元上安装有纸片拾取吸盘。

12.进一步优化:所述纸片拾取吸盘上连接有真空发生器,真空发生器与纸片拾取吸

盘之间设置有用于检测真空度的真空度检测开关。

13.进一步优化:所述锁紧单元包括在直线滑块的一侧设置的锁紧把手。

14.本实用新型通给过设置料碗,实现了对原料的盛放,通过设置挡料板和挡料伸缩气缸,实现原料是否下落的控制,通过设置纸片拾取吸盘,实现了对纸片的拾取,通过设置纸片升降气缸,实现了对纸片的按压,本实用新型在保证阳极碳块的生产质量的同时,有效的提高生产效率,同时也可减轻工人的劳动强度,改善工人的工作环境,保护工人的身心健康,以解决现有技术的不足。

15.下面结合附图和实施例对本实用新型进一步说明。

附图说明

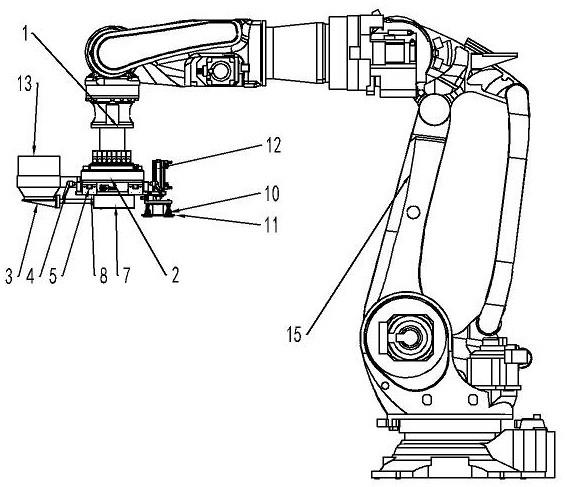

16.图1为本实用新型在实施例中的结构示意图;

17.图2为本实用新型在实施例中填料单元的结构示意图;

18.图3为本实用新型在实施例中填料单元的俯视图;

19.图4为本实用新型在实施例中填料单元的侧视图。

20.图中:1

‑

机器人连接法兰;2

‑

固定架;3

‑

挡料板;4

‑

锁紧把手;5

‑

线性导轨;6

‑

真空发生器;7

‑

挡料伸缩气缸;8

‑

直线滑块;9

‑

真空度检测开关;10

‑

纸片拾取吸盘;11

‑

压板;12

‑

纸片升降气缸;13

‑

料碗;14

‑

支撑板;15

‑

机器人。

具体实施方式

21.实施例,如图1

‑

4所示,机器人炭块填料装置,包括机器人15,机器人15上连接有填料单元,填料单元上设置有用于盛接物料的接料单元和用于吸取纸张的吸取单元,机器人15、接料单元和吸取单元均由控制器控制。

22.所述接料单元和吸取单元分别安装在矩形的固定架2的两侧,该固定架2的上端面靠近中部的位置固定安装有机器人连接法兰1,这样便于固定架2通过机器人连接法兰1与机器人15的一端固定连接。

23.所述接料单元和吸取单元均通过滑动单元安装在固定架2上,且接料单元和吸取单元分别通过锁紧单元与固定架2连接,以便于进行固定位置。

24.所述接料单元通过称重传感器连接在滑动单元上,称重传感器与控制器连接。

25.所述滑动单元包括在固定架2的底部固定安装的两个对称设置的线性导轨5,线性导轨5沿固定架2的长度方向设置。

26.所述每个线性导轨5上分别设置有与线性导轨5配合使用的直线滑块8,直线滑块8设置为多个。

27.所述两个线性导轨5上相对应位置的两个直线滑块8的底部固定连接有安装板。

28.所述接料单元包括固定安装在安装板一侧的料碗13,料碗13的上端下两端均设置为开口。

29.所述料碗13设置为多个,且沿固定架2的长度方向间隔一定距离均匀设置,料碗13的数量与每个线性导轨5上直线滑块8的数量相同,这样能够一次用盛放多个填料。

30.所述每个料碗13的底部分别设置有能够移动的挡料板3(伸缩挡板),挡料板3有伸缩单元驱动,该伸缩单元为挡料伸缩气缸7,也可以为电动伸缩杆等伸缩设备。

31.所述挡料伸缩气缸7固定安装在安装板的底部,挡料伸缩气缸7伸缩带动挡料板3的往复移动。

32.所述吸取单元包括在安装板上远离料碗13一端的纸片升降气缸12,纸片升降气缸12也为伸缩单元(或升降单元)。

33.所述纸片升降气缸12的伸缩端固定安装有横板,该横板的底部固定安装有两个或多个纸片拾取吸盘10,对纸片进行拾取和放料。

34.所述横板的下方靠近多个纸片拾取吸盘10底部的位置通过连接件连接有压板11,压板11上开设有容纳纸片拾取吸盘10下端穿过的圆孔,这样便于压板11按压纸片,以提高纸片拾取吸盘10对纸片的吸附效果。

35.所述纸片拾取吸盘10上连接有真空发生器6,真空发生器6与纸片拾取吸盘10之间设置有用于检测真空度的真空度检测开关9,真空发生器通过产生负压,对纸片进行拾取,真空度检测开关将信号传给控制器,只有当真空度检测开关达到一定数值后,控制器判定工件已吸取上,并进行下一步。

36.所述锁紧单元包括在直线滑块8一侧固定安装的支撑板14,支撑板14上穿设有锁紧把手4。

37.所述支撑板14上开设有与锁紧把手4上的螺杆配合使用的螺孔,锁紧把手4上螺杆的一端顶紧在固定架2的一侧,实现位置固定。

38.所述挡料伸缩气缸7、纸片升降气缸12上通过气管和电磁阀连接有气泵,控制器采用plc控制器,真空发生器6、气泵、电磁阀、真空度检测开关9均与控制器连接。

39.使用时,机器人15在接收到控制器发出的来料信号后,带动填料单元移动到锯沫料仓下料口位置(料仓下料口处设置有位置传感器,该传感器与控制器连接,用于检测接料单元是否到位),并给plc信号,plc接收到位信号,下料口自动打开,锯沫自动落到料碗13内(料碗13与下料口的位置对应是通过预设坐标控制机器人的行程实现的),间隔一定时间后,下料口关闭;锯沫接料完成,机器人15带动填料单元移动到砂石混合料仓下料口位置(该料仓下料口处也设置有位置传感器,该传感器也与控制器连接,用于检测接料单元是否到位),并给plc信号,plc接收到位信号,下料口自动打开,砂石自动落料到13料碗内(料碗13与该下料口的位置对应也是通过预设坐标控制机器人的行程实现的),接料一定时间后,料碗装满,下料口关闭;砂石接料完成,机器人15带填料单元移动到纸片升降定位装置上面(该位置的对应也是通过预设坐标控制机器人的行程实现的),机器人15下落让纸片拾取吸盘10和纸片贴合到位,给真空发生器6信号,真空发生器6抽真空,真空度检测开关9检测真空度达到后,机器人15自动提起,接料和取制片动作完成;

40.当阳极碳块到位后,归正装置(该装置为现有技术)自动归正,完成后,归正装置通过控制器给机器人15信号,机器人15带动填料单元移动到阳极碳块棒孔指定位置(即料碗13下料口和阳极碳块棒孔中心重合,由于阳极碳块棒孔的位置固定,料碗的下料口的位置确定,通过预设坐标控制机器人的动作实现),控制器控制挡料伸缩气缸7带动挡料板3收回,料碗13内的料自动落到阳极碳块棒孔内,一定时间后,控制器控制挡料伸缩气缸7复位,机器人提升一定高度,绕机器人连接法兰1的轴线旋转180度,使纸片拾取装置(即吸取单元)和阳极碳块棒孔中心重合(该位置也是通过预设坐标的方式实现),机器人15带纸片拾取装置下落到阳极碳块上面指定位置(该位置也是通过预设坐标的方式实现),控制器控制

纸片升降气缸12伸出,把纸片压入阳极碳块棒孔内,到位后给吹气电磁阀(吹气电磁阀的一端与气源连接,另一端与纸片拾取吸盘连通)信号,吹起电磁阀打开吹气,释放真空,机器人提起,继续循环以上流程。

41.本实用新型通给过设置料碗,实现了对原料的盛放,通过设置挡料板和挡料伸缩气缸,实现原料是否下落的控制,通过设置纸片拾取吸盘,实现了对纸片的拾取,通过设置纸片升降气缸,实现了对纸片的按压,本实用新型在保证阳极碳块的生产质量的同时,有效的提高生产效率,同时也可减轻工人的劳动强度,改善工人的工作环境,保护工人的身心健康,以解决现有技术的不足。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。