1.本实用新型涉及一种电动汽车电池箱更换设备,属于自动化设备领域。

背景技术:

2.随着能源与环保问题的日益紧张,电动汽车由于其环保、清洁等优点受到广泛的关注和大力推广,尤其在公共汽车领域已得到广泛推广使用。更换电池组充电是通过直接更换纯电动汽车的动力电池来达到为其充电的目的, 公交公司动力电池更换站一般都是对卸载下的电池进行统一充电。其优点是有利于提高电动汽车的使用效率,提高了用户使用的方便性和快捷性,还可以及时发现电池组中单个电池的问题进行维修工作, 降低电池组放电深度, 对于电池的维护和提高电池寿命具有积极意义, 是电动汽车实现完全商业模式的最好方式。但这种更换电池组充电存在的主要缺点是电池箱重量大,装卸和移动都非常困难,很难实现电池箱快速更换。

3.目前也有各种电池箱更换装卸设备,但结构及操作太复杂, 装卸效率低、维修困难。

技术实现要素:

4.实用新型目的:针对现有技术中存在的问题与不足,本实用新型提供一种结构设计更加合理、可靠性强、操作灵活、电池更换效率更高的电池箱更换设备。

5.技术方案:电动汽车电池箱更换设备,其特征在于:包括安装于汽车底部的第一、第二电池箱吊板以及安置在地面的电池输送机构;所述电池箱吊板上安装有可升降电池更换装置;所述可升降电池更换装置包括升降机构及与升降机构连接的电池箱夹持机构。

6.本实用新型进一步限定的技术方案为:所述升降机构包括x形升降机构和与x升降机构连接的传动机构;所述x形升降机构包括第一支臂和与所述第一支臂铰接成x形的第二支臂,所述第一支臂和第二支臂位于铰接点下方的内侧开设有第一滑槽;所述电池箱夹持机构包括倒置的u型夹持本体和设置于所述倒置的u型夹持本体两侧壁上的销轴,所述倒置的u型夹持本体两侧下边沿向内水平折弯有延伸部;所述第一支臂、第二支臂的上端分别连接有端销;所述端销置于开设在所述吊板两侧边的第二滑槽内构成水平移动副,所述销轴置于所述第一滑槽内构成移动副。

7.所述传动机构包括下端固定于u型夹持本体侧壁、上部与固连在电池箱吊板端侧的滑叉构成垂向移动副的齿条杆;所述齿条杆通过铰销与第一支臂、第二支臂铰接呈x形;所述齿条杆上端的垂向齿条与传动轴的轴端齿轮啮合,所述传动轴通过轴承座支撑于电池箱吊板、且中部装有与主动蜗杆啮合的传动蜗轮,所述主动蜗杆与支撑于电池箱吊板的升降电机的输出轴联轴。

8.进一步的,所述电池输送机构具有间隔分布的自驱辊以及从动辊,且辊道的长度大于四倍电池箱长度,且辊道上的辊子宽度小于u型夹持本体两侧延伸部的间距。

9.进一步的,所述延伸部上设有限位凸起。

10.有益效果:与现有技术相比,本实用新型具有以下优点:

11.1)、可以快速完成电动汽车电池箱的更换,无需等待充电,节约时间,提高效率。

12.2)、电池箱通过升降机构直接安装于汽车底部,更换电池箱时直接通过升降结构将电池放置于输送辊筒上,并直接采用夹持机构将替换电池夹持并升至汽车底部电池安装处,无需人工搬运,省时省力。

13.3)、倒置u型夹持本体的两侧延伸部的设计,可以在升降机构将电池下放过程中,巧妙的将电池承接于中间支撑部并随辊筒的转动将电池传送输出,而夹持机构的延伸部悬置于辊筒两侧连接部上方,待替换电池输送至夹持部时,通过位置开关的感应及在控制器控制下,夹持机构将替换电池夹持并提升至汽车底部电池安装箱处,全程自动化精准控制、构思巧妙、方便实用。

附图说明

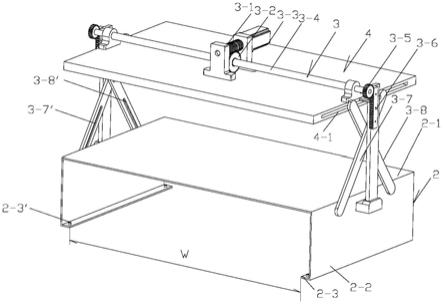

14.图1为本发明实施例一的总体结构示意图。

15.图2为图1实施例的局部放大结构示意图。

16.图3为图2的俯视图。

17.图4为图1实施例的吊板与电池箱夹持机构联接立体结构示意图。

18.图5为图4的立体分解结构示意图。

19.图6为图2的侧视图。

20.图7

‑

图15为图1实施例的电池更换各过程示意图。

具体实施方式

21.下面结合附图和具体实施例,进一步阐明本实用新型。

22.实施例1

23.如图1

‑

6所示:本实施例提供一种电动汽车电池箱更换设备,包括安装于汽车m底部的第一、第二电池箱吊板4、4’,以及安置在地面的电池箱输送机构,电池箱输送机构包括电池箱辊道1,电池箱辊道1具有按需间隔分布的自驱辊1

‑

1以及从动辊1

‑

2。第一、第二电池箱吊板4、4’上安装有可升降电池更换装置;可升降电池更换装置包括升降机构3、3’及与升降机构连接的电池箱夹持机构。升降机构包括x形升降机构和与x升降机构连接的传动机构。其中:

24.x形升降机构包括第一支臂3

‑

7和与第一支臂铰接成x形的第二支臂3

‑

8,第一支臂和第二支臂位于铰接点下方的内侧开设有第一滑槽3

‑7’

、3

‑8’

。

25.传动机构包括下端固定于u型夹持本体侧壁、上部与固连在电池箱吊板端侧的滑叉4

‑

2构成垂向移动副的齿条杆3

‑

6;齿条杆上端的垂向齿条与传动轴3

‑

4的轴端齿轮3

‑

5啮合,齿条杆通过铰销3

‑6’

与第一支臂3

‑

7、第二支臂3

‑

8铰接呈x形。

26.电池箱夹持机构包括由顶板2

‑

1和两侧壁2

‑

2构成的倒置u型夹持本体2 、2’和设置于所述倒置的u型夹持本体两侧壁2

‑

2上的销轴2

‑

4、2

‑

5,所述倒置的u型夹持本体两侧下边沿向内水平折弯有延伸部2

‑

3;第一支臂3

‑

7、第二支臂3

‑

8的上端分别连接有端销3

‑7’’

、3

‑8’’

;端销3

‑7’’

、3

‑8’’

置于开设在吊板4两侧边的第二滑槽4

‑

1内构成水平移动副,销轴2

‑

4、2

‑

5分别置于第一滑槽3

‑7’

、3

‑8’

内构成移动副。

27.传动轴3

‑

4通过轴承座支撑于电池箱吊板、且中部装有与主动蜗杆3

‑

1啮合的传动蜗轮3

‑

2,主动蜗杆与支撑于电池箱吊板的升降电机3

‑

3的输出轴联轴。因此,当控制升降电机通过蜗轮蜗杆机构驱动传动轴后,可以经齿轮齿条机构带动齿条杆连同u型夹持本体按需升降。在此过程中,x形的第一、第二支臂凭借其对称性,起到保持u型夹持本体始终与电池箱吊板垂向对正而不偏移的辅助作用,确保电池箱更换时的稳定可靠。

28.自驱辊1

‑

1以及从动辊1

‑

2间隔分布,且辊道的长度大于四倍电池箱b长度,且辊道上的辊子宽度w小于u型夹持本体两侧延伸部的间距w。

29.作为优选:延伸部2

‑

3上设有限位凸起2

‑3’

。

30.当需要更换电池箱时,如图7至图15所示,按如下步骤进行即可:

31.第一步、将电动汽车开至电池箱辊道中部空着的第一位和第二位上方,并在辊道第一和第二端分别放置电量充盈的第一和第二新电池箱b

‑

1n、b

‑

2n(见图7)。

32.第二步、启动第一电池吊板的升降电机,使相应的升降机构下降,将车内待更换的第一旧电池箱b

‑

1降下承担在辊道上空着的第一位上(见图8)。

33.第三步、启动第一位以及第一端处的自驱辊顺行,使承担在辊道上的第一旧电池箱b

‑

1脱出相应的倒置u型夹持本体移至辊道上空着的第二位上,同时将第一端的第一新电池箱b

‑

1n移向之前被第一旧电池箱b

‑

1占据的第一位上,进入倒置u型夹持本体内(见图9)。

34.第四步、启动第一电池吊板的升降电机,相应的升降机构上升,使第一位上的第一新电池箱b

‑

1n随相应的倒置u型夹持本体吊起进入车内就位,完成第一电池箱的更换(见图10)。

35.第五步、启动第一位以及第一端处的自驱辊逆行,使换下的第一旧电池箱b

‑

1移到辊道第一位,辊道上第二位再次空出(见图11)。

36.第六步、启动第二电池吊板的升降电机,相应的升降机构下降,将车内待更换的第二旧电池箱b

‑

2降下承担在辊道上空着的第二位上(图12)。

37.第七步、启动第一位、第二位以及第二端处的自驱辊逆行,使承担在辊道上的第一旧电池箱b

‑

1移到辊道的第一端,在辊道上的第二旧电池箱b

‑

2脱出相应的倒置u型夹持本体移至辊道上第一位上,同时将第二端的第二新电池箱b

‑

2n移向之前被第二旧电池箱b

‑

2占据的第二位上,进入倒置u型夹持本体内(见图13)。

38.第八步、启动第二电池吊板的升降电机,相应升降机构上升,使第二位上的第二新电池箱b

‑

2n随相应的倒置u型夹持本体吊起进入车内就位,完成第二电池箱的更换(见图14)。

39.最后,酌情启动自驱辊顺行,将换下的旧电池箱b

‑

2移至辊道第二端(见图15),以便输出充电。

40.与现有技术相比,本实施例的电动汽车电池箱更换设备具有以下优点:

41.1)、可以快速完成电动汽车电池箱的更换,无需等待充电,节约时间、提高效率。

42.2)、电池箱通过升降机构直接安装于汽车底部,更换电池箱时直接通过升降结构将电池放置于电池箱轨道上,并切换位置进行更滑,无需人工搬运,省时省力。

43.3)、倒置u型夹持本体两侧壁下端的挡边设计,可以借助升降机构实现倒置u型夹持本体与辊道间电池箱转移承担的自如切换。

44.4)整个电池箱快换过程易于实现全程自动化精准控制,方便实用。

45.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进,这些改进也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。