1.本实用新型涉及电动汽车技术领域,具体涉及一种车端电池包快换定位锁止装置及电动卡车。

背景技术:

2.新能源汽车以动力电池作为驱动能源,具有无废气排放、噪音低、效率高等优点。重卡的用电量大,电池充电时间长,为了满足重卡续电的要求,现有技术中的解决方案为换电。由于重卡电池箱体积和自重较大,现有技术中电池箱与车端支架之间的锁止装置多采用侧插式,如cn110920461a和cn210634414u,上述两种方案中均采用伸缩件驱动锁销侧向插入电池箱底部侧面的锁止孔中。如何简化锁止装置和电池支架的结构,并实现稳定可靠的电池箱装配,是新能源重卡领域的重要技术问题之一。

技术实现要素:

3.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种车端电池包快换定位锁止装置,可实现重卡电池箱稳定可靠的锁定。

4.为了实现上述技术效果,本实用新型的技术方案为:一种车端电池包快换定位锁止装置,包括锁部和锁止主体,所述锁部包括:锁柱、固定所述锁柱的基座、设置于所述锁柱侧壁上的穿孔、穿设于所述穿孔中的锁止块、驱动所述锁止块并调节锁止块伸出锁柱表面长度的驱动机构;所述锁止主体用于与伸出所述锁柱的锁止块锁接配合。

5.优选的技术方案为,所述驱动机构包括设置于所述锁柱中的导杆、设置于所述导杆侧壁的窄口槽以及驱动所述导杆运动的驱动件;所述锁止块滑设于所述窄口槽中;所述窄口槽的槽长方向与所述导杆的运动方向一致,槽深沿导杆的运动方向逐渐增加或者减小。

6.优选的技术方案为,所述导杆的运动方向与所述锁柱的柱高方向一致。

7.优选的技术方案为,所述锁柱上设置有至少两个穿孔,所述锁止块及驱动机构与所述穿孔一一对应设置。

8.优选的技术方案为,所述锁止主体包括锁接板,所述锁接板上设置有穿设所述锁柱的定位孔,与锁止块相锁接的锁接板夹设于所述基座和锁止块之间。

9.优选的技术方案为,所述定位孔的外周设置有限位件,所述限位件的锁柱近端抵紧夹设于所述锁接板以及与锁止主体相锁接的锁止块之间。

10.优选的技术方案为,所述锁柱的自由端为导向端,所述导向端设置有导向面,所述导向端用于引导所述锁止主体设于所述锁柱侧方或者外周。

11.优选的技术方案为,所述锁柱的固定端为敞口端,所述敞口端外周设置有安装法兰。

12.优选的技术方案为,所述锁止块设置有抵接斜面,所述抵接斜面用于与限位件面接触抵紧。

13.本实用新型的目的之二在于提供一种重卡,包括车架本体、设置于所述车架本体中的电池箱以及上述的车端电池包快换定位锁止装置,所述锁部固定设置于所述车架本体中,所述锁止主体设置于所述电池箱中。

14.本实用新型的优点和有益效果在于:

15.该车端电池包快换定位锁止装置结构合理,锁体基于锁柱设计,通过锁柱侧壁伸出和回缩的锁止块实现与锁止主体的锁接和解锁,锁接结构稳定可靠。

附图说明

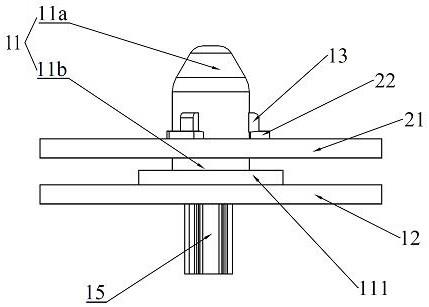

16.图1是实施例车端电池包快换定位锁止装置的主视图;

17.图2是实施例车端电池包快换定位锁止装置的俯视图;

18.图3是图2的剖视图;

19.图4是图3中锁部的剖视图;

20.图5是实施例中导杆的立体结构示意图;

21.图6是实施例电动卡车的结构示意图;

22.图7是图6中a的局部放大图;

23.图中:1、锁部;11、锁柱;111、安装法兰;11a、导向端;11b、敞口端;12、基座;13、锁止块;14、导杆;15、直线伸缩气缸;2、锁止主体;21、锁接板;22、限位块;3、车架本体。

具体实施方式

24.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

25.锁柱的底面与基座连接,顶面突出于(高于)基座,锁柱的形状包括但不限于直柱状、立方体形、锥台状、锥状,优选为同心的上圆锥部和下直圆柱状的组合体。

26.驱动机构

27.驱动机构的作用在于驱动锁止块并调节锁止块伸出锁柱表面长度。具体的,与锁止主体是否锁接配合取决于锁柱与锁止主体之间的间隔:锁柱与锁止主体间隙配合,锁止块的伸出端缩回穿孔中为解锁状态,锁止块伸出并伸出端突出穿孔为锁接状态;锁柱与锁止主体之间间隔较大,则锁止块的伸出端缩回穿孔中和伸出端略突出穿孔均为解锁状态,伸出端突出穿孔预定长度为锁接状态。

28.锁止主体与锁止块的锁接配合

29.锁止主体与锁止块锁接配合包括以下三种,一是锁止主体设置有与锁止块相配合的侧向锁孔,锁止块伸出并插接于侧向锁孔中;二是锁止主体的锁接板锁定于(夹设)基座与锁止块之间。基于电池箱的高精度装配,优选前一种方案。

30.窄口槽

31.窄口槽具有导向和将锁止块限位于槽体中双重作用,与矩形槽 (槽口等于槽宽)和扩口槽(槽口大于槽宽)相区别,在锁柱与导杆间隙套接配合的结构中,矩形槽和扩口槽也可完成驱动锁止块伸出的动作,但是由于槽体与锁止块相脱离,因此无法完成锁止块回缩的动作。窄口槽包括但不限于t形槽或者燕尾槽。

32.基于导杆、窄口槽、锁止块和驱动件的驱动机构

33.导杆的运动方式可为直线运动和旋转,其中直线运动包括但不限于以下两种,一是锁柱的内腔为与锁柱柱高方向一致的柱状,导杆间隙配合设置于内腔中,则直线运动为沿柱高方向运动;二是锁柱高度方向为z向,导杆可在内腔中沿xy、xz、yz平面中某一方向平移。根据导杆运动方向设置窄口槽的槽长方向和槽深逐渐变化。

34.导杆直线运动,则窄口槽的槽长方向为直线,驱动件为直线输出驱动件,例如直线气缸,直线液压油缸;导杆旋转运动,则窄口槽沿导杆的周向侧壁设置,驱动件为旋转输出驱动件,例如回转气缸、回转液压油缸。

35.具体的,锁止块位于槽深较小处,则锁止块伸出锁柱侧面的长度较大;锁止块位于槽深较大处,则锁止块伸出锁柱侧面的长度较小或者缩回穿孔中。

36.限位件

37.限位件与锁接板固定连接,限位件与锁接板为分体式或者一体式。限位件为与锁止块一一对应的块状,或者为环状。基于相同厚度的锁接板,沿锁柱近端至锁柱远端方向限位块的厚度逐渐增加,锁接状态下,限位块的锁柱近端抵紧夹设于锁接板与锁止块之间,卡紧锁接板,避免锁接板x向、y向、z向的晃动。(锁柱的柱高方向为z 向)抵接斜面与限位件之间的面接触抵接作用在于:长时间使用柱状锁体会对锁止块和锁接板产生磨损,面接触可以减小两部件之间的受力,减轻磨损,延长锁接结构的使用寿命。

38.锁柱上的穿孔

39.锁柱上的穿孔优选为两个以上,更优选的为三个以上。

40.锁接板

41.锁接状态下,锁接板夹设于基座与锁止块之间,当锁柱的固定端设置安装法兰且安装法兰位于基座的锁柱安装一侧时,则锁接板夹设于安装法兰与锁止块之间。进一步的,限位块与锁止块一一对应设置。

42.实施例

43.如图1

‑

4所示,车端电池包快换定位锁止装置包括锁部1和锁止主体2,锁部包括:锁柱11、固定锁柱的基座12、设置于锁柱侧壁上的穿孔、穿设于穿孔中的锁止块13、驱动锁止块13并调节锁止块 13伸出锁柱11表面长度的驱动机构;锁止主体2与伸出锁柱11的锁止块13锁接配合;锁紧电池箱时,驱动机构驱动锁止块13伸出锁柱 11的侧面,与锁止主体2锁接;解锁电池箱时,驱动机构驱动锁止块13缩回穿孔中。

44.如图3和图5所示,在一优选实施例中,驱动机构包括设置于锁柱中的导杆14、设置于导杆14侧壁的t形槽以及驱动导杆14运动的直线伸缩气缸15;锁止块13滑设于t形槽中,t形槽的槽长方向与锁柱11的柱高方向,槽深沿锁柱11固定端至自由端的柱高方向逐渐减小;

45.如图2所示,在另一优选实施例中,锁柱11上设置有三个穿孔,锁止块13及驱动机构与穿孔一一对应设置。具体的,锁止块在锁柱 11的侧面周向上均匀分布,使锁柱11的锁接结构更趋稳定。

46.如图3所示,在另一优选实施例中,锁止主体2包括锁接板21,锁接板21上设置有穿设锁柱11的定位孔,与锁止块相锁接的锁接板夹设于基座和锁止块之间。基于装配精度的考虑,锁接板21与锁柱11相套接的定位孔孔径略大于锁柱11的外径。锁接板21通常为钣金

件。

47.如图3所示,在另一优选实施例中,定位孔的外周设置有三块限位块22,限位块22的顶面为倾斜面,限位块22的锁柱近端厚度小于锁柱近端厚度,锁接状态下,限位块22的锁柱近端抵紧夹设于锁接板21以及与锁止主体2相锁接的锁止块13之间。

48.如图3所示,在另一优选实施例中,锁止块13的伸出端底面为抵接斜面,该抵接斜面与限位块22的锁柱近端顶面倾斜角互补,抵接斜面与限位块22的锁柱近端顶面面接触。

49.作为该实施例的等效替代,锁接板厚度可以设置为与限位块相近似的结构,沿定位孔的中心至外侧的径向锁接板21的厚度逐渐增加直至等厚的平板状,定位孔外周的锁接板21局部顶面为锥面状,锁接状态下,锁接板21的锥面与锁止块13相抵紧。

50.如图3所示,在另一优选实施例中,锁柱11的自由端为导向端 11a,导向端11a设置有外轮廓为锥台形的导向面,导向端用于引导锁止主体2(或者上述的锁接板21)套设于锁柱11外周。导向柱为现有技术中的已知部件,将导向柱与锁止装置相结合,可使电池箱的安装支架结构更趋简单合理。具体的,导向端11a为封闭端,能充分保护锁柱中的驱动机构。

51.如图3所示,在另一优选实施例中,锁柱11的固定端为敞口端 11b,敞口端11b外周设置有安装法兰111。安装法兰111有助于提高锁柱11与基座12连接结构的稳定性。

52.定位锁止包括以下步骤:

53.s1:待机状态下,锁止块13回缩至锁柱11中;

54.s2:锁止主体2朝向锁体移动,锁接板21经由定位孔和导向端 11a的导正,套接于锁柱11外;

55.s3:直线伸缩气缸15的活塞杆伸出,导杆14向锁柱11的自由端移动,锁止块13伸出,突出于锁柱11的侧壁,将锁接板21和限位块22约束于锁止块13和安装法兰111之间,锁止块13进一步伸出,直至锁止块13的底面与限位块22的顶面相抵紧,此时锁接板 21和限位块22夹紧设置于锁止块13和安装法兰111之间。

56.解锁步骤:

57.s1:直线伸缩气缸15的活塞杆回缩至缸体中,导杆14向锁柱 11的敞口端移动,锁止块13的伸出端缩回穿孔中;

58.s2:锁止主体2沿柱高方向向锁柱11的自由端移动,直至锁接板21的定位孔与锁柱11相脱离。

59.如图6

‑

7所示,在另一实施例中,电动卡车包括车架本体3、设置于车架本体3上的电池箱以及以上实施例的车端电池包快换定位锁止装置,锁部1设置于车架本体3中,锁止主体2设置于电池箱中,锁接板21设置于电池箱的底部,该实施例中,锁止主体2为电池箱的箱体。

60.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。