1.本发明涉及发光二极管(led:light emitting diode)或激光二极管(ld:laser diode)等将发出的光的波长转换成其他波长的波长转换部件及其制造方法、以及发光装置。

背景技术:

2.从低耗电、小型轻量、容易调节光量的观点出发,使用led或ld的发光装置备受瞩目。例如,在led上配置有吸收来自led的光的一部分的波长转换部件的发光装置发出led所射出的激发光(例如蓝色光)与波长转换部件所射出的转换光(例如黄色光)的合成光(例如白色光)。作为波长转换部件,例如公开了在树脂基质或玻璃基质中分散固定有荧光体颗粒的部件(专利文献1~3)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2000-208815号公报

6.专利文献2:日本特开2003-258308号公报

7.专利文献3:日本特许第4895541号公报

技术实现要素:

8.发明所要解决的技术问题

9.近年来,伴随发光装置的大功率化,激发光的强度不断提高。如果照射高强度的激发光,荧光体颗粒所发出的热的强度就会增加,波长转换部件容易保留过量的热。在现有的波长转换部件中,存在容易因该过量的热而发生发光强度的经时降低(温度消光)或构成材料的变形、变色等问题。

10.鉴于以上情况,本发明的目的在于提供一种能够抑制波长转换部件的温度上升、抑制经时的发光强度的降低和构成材料的变形、变色的波长转换部件及其制造方法、以及发光装置。

11.用于解决技术问题的技术方案

12.本发明的波长转换部件的特征在于,包括基质和分散在基质中的荧光体颗粒,基质由平均细孔径为5μm以下的氧化物多孔体构成。

13.在上述构成中,基质由平均细孔径为5μm以下的氧化物多孔体构成。通过具有这样的基质,在对波长转换部件照射激发光时,氧化物多孔体的骨架成为热通路,容易将荧光体颗粒所发出的热有效地释放到外部。结果,容易抑制波长转换部件的温度上升,容易抑制发光强度的经时降低(温度消光)或基质的变形、变色。另外,激发光通过细孔部分而发生光散射,射入荧光体颗粒的频度增高,因此容易使波长转换部件的发光效率提高。

14.本发明的波长转换部件优选基质的气孔率为10%以下。这样设置,容易将波长转换部件所产生的热有效地释放到外部。另外,容易抑制波长转换部件内部的过剩的光散射。

15.本发明的波长转换部件优选基质由氧化镁构成。

16.本发明的波长转换部件优选基质还含有热传导性颗粒。

17.本发明的波长转换部件优选热传导性颗粒由氧化镁构成。

18.本发明的波长转换部件优选在将荧光体颗粒设为平均粒径d

p

,将热传导性颗粒的平均粒径设为d

m

时,满足下述条件(a)。

19.(a)0.1≤d

p

/d

m

≤10

20.本发明的波长转换部件优选荧光体颗粒的含量以体积%计为0.01~80%。

21.本发明的波长转换部件的特征在于,在由氧化物构成的基质中分散有荧光体颗粒,波长转换部件的热扩散率为2

×

10

-6

m2/s以上。

22.在上述构成中,波长转换部件具有高达2

×

10

-6

m2/s以上的热扩散率。通过具有这样的热扩散率,容易将波长转换部件所产生的热有效地释放到外部。

23.本发明的波长转换部件优选量子效率为20%以上。

24.本发明的波长转换部件优选热扩散率(m2/s)与量子效率(%)的值之积为8

×

10

-5

以上。

25.本发明的波长转换部件的制造方法是用于制造上述波长转换部件的方法,其特征在于,包括通过将荧光体颗粒和金属盐混合并进行烧制,使金属盐发泡,制成氧化物多孔体的工序。

26.本发明的波长转换部件的制造方法优选包括:通过利用金属盐包覆荧光体颗粒来准备经金属盐包覆的荧光体颗粒的工序;和通过对经金属盐包覆的荧光体颗粒进行烧制,使金属盐发泡,制成氧化物多孔体的工序。

27.本发明的波长转换部件的制造方法优选在将经金属盐包覆的荧光体颗粒的包覆层的厚度设为t

p

,将荧光体颗粒的平均粒径设为d

p

时,波长转换部件满足下述条件(b)。

28.(b)0.01≤t

p

/d

p

≤0.3

29.本发明的波长转换部件的制造方法是用于制造上述波长转换部件的方法,其特征在于,包括:通过将荧光体颗粒、热传导性颗粒和金属盐混合并进行烧制,使金属盐发泡,制成氧化物多孔体的工序。

30.本发明的波长转换部件的制造方法优选包括:通过利用金属盐包覆热传导性颗粒来准备经金属盐包覆的热传导性颗粒的工序;和通过将荧光体颗粒和经金属盐包覆的热传导性颗粒混合并进行烧制,使金属盐发泡,制成氧化物多孔体的工序。

31.本发明的波长转换部件的制造方法优选在将经金属盐包覆的热传导性颗粒的包覆层的厚度设为t

m

,将热传导性颗粒的平均粒径设为d

m

时,波长转换部件满足下述条件(c)。

32.(c)0.01≤t

m

/d

m

≤0.3

33.本发明的波长转换部件的制造方法优选金属盐所包含的金属元素和上述热传导性颗粒中所包含的作为主成分的金属元素相同。

34.本发明的波长转换部件的制造方法优选通过利用金属盐包覆荧光体颗粒来准备经金属盐包覆的荧光体颗粒,将经金属盐包覆的荧光体颗粒和经金属盐包覆的热传导性颗粒混合并进行烧制。

35.本发明的波长转换部件的制造方法优选金属盐由碳酸盐和/或氢氧化物盐构成。

36.本发明的波长转换部件的制造方法优选通过加热压制进行烧制。

37.本发明的波长转换部件的制造方法优选烧制时的最高温度为1300℃以下。

38.本发明的波长转换部件的制造方法优选在不活泼气氛、还原气氛或真空气氛中进行烧制。

39.本发明的发光装置的特征在于,包括上述的波长转换部件和对上述波长转换部件照射激发光的光源。

40.本发明的发光装置优选光源为激光二极管。

41.发明的效果

42.根据本发明,提供一种能够抑制波长转换部件的温度上升、抑制经时的发光强度的降低和构成材料的变形、变色的波长转换部件及其制造方法、以及发光装置。

附图说明

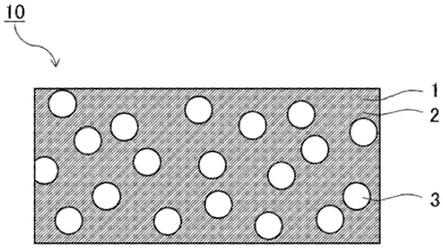

43.图1是表示本发明的第一实施方式所涉及的波长转换部件的截面示意图。

44.图2是表示本发明的第二实施方式所涉及的波长转换部件的截面示意图。

45.图3是表示本发明的经金属盐包覆的荧光体颗粒的截面示意图。

46.图4是表示本发明的经金属盐包覆的热传导性颗粒的截面示意图。

47.图5是表示本发明的发光装置的一个实施方式的截面示意图。

具体实施方式

48.以下,对本发明的实施方式使用附图进行详细说明。但本发明不受以下的实施方式任何限定。

49.(第一实施方式)

50.图1是表示本发明的一个实施方式所涉及的波长转换部件的截面示意图。波长转换部件10包括基质1和分散在基质1中的荧光体颗粒3。在本实施方式中,基质1由氧化物多孔体2构成。以下,对本实施方式中的各构成要素进行详细说明。

51.(基质1)

52.(氧化物多孔体2)

53.氧化物多孔体2的平均细孔径为5μm以下,优选为3μm以下,特别优选为1μm以下。如果平均细孔径过大,则难以将荧光体颗粒3所产生的热向外部放热。另外,基质1内的光散射增大,波长转换部件10的光提取效率容易降低。平均细孔径的下限没有特别限定,现实中为0.005μm以上、0.01μm以上、特别是0.05μm以上。其中,在本发明中,平均细孔径表示在利用水银压入法或氮吸附脱附法测得的细孔径分布中最大的峰值的细孔径。此外,在通过水银压入法或氮吸附脱附法得不到测定数据的情况下,存在细孔封闭而独立的可能性,因此此时可以利用电子显微镜照片观察波长转换部件10的截面来确认平均细孔径。具体可以列举以下的方法。首先,重复进行利用聚焦离子束(fib)的表面加工(节距10μm以下)和利用sem观察(倍率1000倍以上)的图像获取,得到波长转换部件10的切片图像。接着,将所得到的多个切片图像合成,进行三维图像处理,能够算出平均细孔径。

54.这里,上述细孔为气孔(具有空气等气体的孔),因此细孔部分具有比构成氧化物多孔体2的氧化物低的折射率。因此,通过它们的折射率差,能够得到光散射效果。此外,在光散射过剩的情况下,为了降低该折射率差,也可以考虑例如在细孔部分导入树脂等填充

物,但在本发明中由于平均细孔径较小,所以即使不导入那样的填充物也能够得到适度的光散射。

55.氧化物多孔体2优选由金属氧化物构成,特别优选由热传导性高的金属氧化物构成。具体而言,优选氧化铝、氧化镁、氧化锌,特别优选氧化镁。氧化镁具有高的热传导率(45~60w

·

m

-1

·

k

-1

),所以容易将荧光体颗粒3所产生的热有效地释放到外部。并且,荧光体颗粒3的激发光波长区域(例如300~500nm)和发光波长区域(例如380~780nm)的光吸收少,难以使波长转换部件10的光提取效率降低。此外,它们可以单独使用,也可以组合两种以上使用。

56.氧化物多孔体2的热传导率优选为15w

·

m

-1

·

k

-1

以上,更优选为20w

·

m

-1

·

k

-1

以上,特别优选为30w

·

m

-1

·

k

-1

以上。这样设置,容易将荧光体颗粒3所发出的热有效地释放到外部。

57.氧化物多孔体2的气孔率相对于波长转换部件10的总体积优选为10%以下,更优选为1%以下,特别优选为0.1%以下。如果气孔率过高,则难以将荧光体颗粒3所产生的热释放到外部。并且,波长转换部件10的机械强度容易降低。此外,波长转换部件10的光提取效率容易降低。气孔率的下限值没有特别限定,现实中为0.01%以上。

58.(荧光体颗粒3)

59.荧光体颗粒3优选为在波长300~500nm具有激发带、且在波长380~780nm具有发光峰的无机荧光体。可以使用例如氧化物荧光体、氮化物荧光体、氧氮化物荧光体、氯化物荧光体、酰氯化物荧光体、卤化物荧光体、铝酸盐荧光体和卤磷酰氯化物荧光体。特别是氧化物荧光体、氧氮化物荧光体因耐热性高、烧制时不易劣化而优选。具体而言,优选使用包含yag(钇

·

铝

·

石榴石)荧光体的石榴石系陶瓷荧光体颗粒、包括α-sialon荧光体和β-sialon荧光体在内的以sialon为主成分的荧光体。特别优选使用包括yag(钇

·

铝

·

石榴石)荧光体的石榴石系陶瓷荧光体颗粒。此外,对应于激发光或发光的波长区域,也可以混合多种荧光体颗粒3使用。

60.荧光体颗粒3的平均粒径优选为0.1~50μm,更优选为1~30μm,进一步优选为3~20μm,特别优选为5~10μm。如果平均粒径过小,则在制造时荧光体颗粒3容易聚集,波长转换部件10的发光颜色容易变得不均匀。另外,荧光体颗粒3自身的发光效率降低,波长转换部件10的明亮度容易下降。另一方面,平均粒径过大的话,波长转换部件10的发光颜色也容易变得不均匀。其中,在本发明中,平均粒径是指由激光衍射法测得的值,在通过激光衍射法测定时的体积基准的累积粒度分布曲线中,表示其累计量从颗粒小的一侧起累积为50%的粒径。

61.波长转换部件10中的荧光体颗粒3的含量以体积%计优选为0.01~80%,更优选为0.1~70%,特别优选为1~60%。如果荧光体颗粒3的含量过多,则波长转换部件10中的基质1的比例相对减小,因此难以将荧光体颗粒3所产生的热释放到外部。如果荧光体颗粒3的含量过少,则难以得到所希望的发光强度。此外,在透过型的波长转换部件10中,如果荧光体颗粒3的含量过多,则激发光的透过光量减少,透过光容易向荧光的色度位移。其结果,射出光的色度调整变得困难。因此,透过型的波长转换部件10中的荧光体颗粒3的含量以体积%计优选为0.01~50%,更优选为0.1~35%,特别优选为1~20%。

62.(波长转换部件10)

63.波长转换部件10优选为基质1与荧光体颗粒3的烧结体。这样一来,基质1与荧光体颗粒3互相结合,容易将荧光体颗粒3所发出的热更有效地释放到外部。

64.波长转换部件10的热扩散率为2

×

10

-6

m2/s以上,优选为3

×

10

-6

m2/s以上,进一步优选为4

×

10

-6

m2/s以上,特别优选为5

×

10

-6

m2/s以上。这样设置,即使在照射高强度的激发光的情况下,也容易将荧光体颗粒3所产生的热高效地释放到外部,容易抑制波长转换部件10的温度上升。结果,容易抑制因温度上升而造成波长转换部件10的发光效率的下降。

65.波长转换部件10的量子效率优选为20%以上,更优选为40%以上,进一步优选为60%以上,特别优选为80%以上。如果量子效率过低,则成为热损失的能量增大,波长转换部件10的发光效率容易降低。其中,在本发明中,量子效率是指通过下式算出的值,可以使用绝对pl量子产率装置测定。

66.量子效率={(作为荧光从样品发出的光子数)/(由样品吸收的光子数)}

×

100(%)

67.此外,通常情况下,在基质中分散有荧光体颗粒的波长转换部件中,热扩散率与量子效率是制衡的关系。例如在通过烧制制造波长转换部件时,为了得到热扩散率高的致密的烧结体,大多将烧制温度设置为高温,结果,基质与荧光体颗粒发生反应而导致量子效率容易降低。另一方面,如果想要维持荧光体颗粒的量子效率,则烧结容易变得不充分,热扩散率容易降低。对于上述情况,本发明的波长转换部件10即使在较低的温度(例如1300℃以下)也容易致密地烧制,因此容易以高的水准维持在现有技术中存在制衡关系的热扩散率和量子效率两者。具体而言,波长转换部件的热扩散率(m2/s)与量子效率(%)的值之积可以设为8

×

10

-5

以上、1

×

10

-4

以上、1.5

×

10

-4

以上、1.8

×

10

-4

以上、2.0

×

10

-4

以上、2.1

×

10

-4

以上、2.2

×

10

-4

以上、2.3

×

10

-4

以上、2.4

×

10

-4

以上、2.5

×

10

-4

以上、3.0

×

10

-4

以上、4.0

×

10

-4

以上、特别是5

×

10

-4

以上。通过具有这样的值,即使在照射高强度的激发光的情况下,也容易将荧光体颗粒3所产生的热高效地释放到外部。特别是上述的波长转换部件10的构成和后述的波长转换部件20的构成容易以高水准维持热扩散率和量子效率两者,故而优选。

68.波长转换部件10的形状可以适当选择以得到目标色调的光,例如为板状(矩形板状、圆盘状等)。波长转换部件10的厚度优选为3000μm以下,更优选为1000μm以下,进一步优选为800μm以下,特别优选为500μm以下。如果厚度过大,则难以得到所希望的发光强度。另外,波长转换部件10的厚度优选为30μm以上,更优选为50μm以上,特别优选为80μm以上。如果厚度过小,则波长转换部件10的机械强度容易降低。

69.(第二实施方式)

70.图2是表示本发明的第二实施方式所涉及的波长转换部件的截面示意图。本实施方式的波长转换部件20与第一实施方式的波长转换部件10的不同之处在于基质1含有热传导性颗粒4。即,在本实施方式中,基质1由氧化物多孔体2和热传导性颗粒4构成。除此以外,优选具有与上述的波长转换部件10同样的构成。

71.(热传导性颗粒4)

72.热传导性颗粒4是具有与氧化物多孔体2相同或其以上的热传导率的颗粒。通过基质1含有这样的热传导性颗粒4,能够提高基质1整体的热传导性。其结果,容易将荧光体颗粒3所产生的热有效地释放到外部。

73.热传导性颗粒4的热传导率优选为15w

·

m

-1

·

k

-1

以上,更优选为20w

·

m

-1

·

k

-1

以上,特别优选为30w

·

m

-1

·

k

-1

以上。这样设置,容易将荧光体颗粒3所产生的热有效地释放到外部。

74.热传导性颗粒4优选由金属氧化物构成,特别优选由热传导率高的金属氧化物构成。具体而言,优选氧化铝、氧化镁、氧化锌,特别优选氧化镁。氧化镁具有高的热传导率(45~60w

·

m

-1

·

k

-1

),所以容易将荧光体颗粒3所产生的热有效地释放到外部。并且,荧光体颗粒3的激发光波长区域(例如300~500nm)和发光波长区域(例如380~780nm)的光吸收少,难以使波长转换部件20的光提取效率降低。此外,它们可以单独使用,也可以组合两种以上使用。

75.优选构成热传导性颗粒4的氧化物与构成氧化物多孔体2的氧化物相同。例如,在氧化物多孔体2为氧化镁的情况下,优选热传导性颗粒4也为氧化镁。这样设置,在对波长转换部件20照射激发光的情况下,不易在氧化物多孔体2与热传导性颗粒4的界面产生因热膨胀系数的差异而造成的破裂。另外,容易抑制在氧化物多孔体2与热传导性颗粒4的界面产生的过剩的光散射。此外,为了使热传导性颗粒4的热传导率高于氧化物多孔体2的热传导率,优选热传导性颗粒4比氧化物多孔体2致密。具体而言,优选热传导性颗粒4的表观密度高于氧化物多孔体2。

76.热传导性颗粒4相对于波长转换部件20的含量以体积%计优选为0~90%,更优选为0.1~85%,进一步优选为10~80%,特别优选为20~70%。如果热传导性颗粒4的含量过多,则难以得到平均细孔径小的波长转换部件20。其结果,难以将荧光体颗粒3所产生的热释放到外部。

77.热传导性颗粒4的平均粒径优选为0.1μm~50μm,更优选为1μm~30μm,进一步优选为1μm~20μm,特别优选为1μm~10μm。如果平均粒径过小,则波长转换部件20内部的光散射容易变得过剩,发光强度容易降低。另一方面,如果平均粒径过大,则波长转换部件20的射出光的色度容易变得不均匀。

78.将热传导性颗粒4的平均粒径设为d

m

时,荧光体颗粒3的平均粒径d

p

和热传导性颗粒4的平均粒径d

m

优选为0.1≤d

p

/d

m

≤10,更优选为0.2≤d

p

/d

m

≤5,特别优选为0.3≤d

p

/d

m

≤4。这样设置,容易抑制波长转换部件20内部的过剩的光散射,容易抑制发光强度的降低。此外,在荧光体颗粒3的平均粒径d

p

大于热传导性颗粒4的平均粒径d

m

(1<d

p

/d

m

)时,容易得到致密的波长转换部件20。

79.(波长转换部件的制造方法i)

80.波长转换部件的制造方法i是用于制造波长转换部件10的方法。制造方法i包括将荧光体颗粒3和金属盐混合并进行烧制,从而使金属盐发泡,制成氧化物多孔体2的工序s1。这样操作,容易得到平均细孔径小的波长转换部件10,容易得到热传导性高的波长转换部件10。

81.(金属盐)

82.金属盐优选为含有与构成氧化物多孔体2的氧化物中所含的作为主成分的金属元素相同的金属元素的、碳酸盐和/或氢氧化物盐。例如,在氧化物多孔体2为氧化镁的情况下,金属盐优选为碳酸镁和/或氢氧化镁。另外,在氧化物多孔体2为氧化铝的情况下,金属盐优选为碳酸铝和/或氢氧化铝。此外,这些金属盐可以单独使用,也可以组合两种以上使

用。特别优选组合使用碳酸盐和氢氧化物盐。这样设置,容易得到具有所希望的平均细孔径的氧化物多孔体2。

83.金属盐的状态没有特别限定,例如可以以粉末状、凝胶状使用。

84.上述金属盐优选在烧制时至少部分放出气体并分解,成为构成氧化物多孔体2的氧化物。具体而言,以体积%计,优选金属盐的90%以上因烧制而分解,特别优选99%以上分解。通过烧制中产生的气体分散在氧化物中,形成具有均匀的细孔的氧化物多孔体2。例如,碳酸镁和氢氧化镁通过加热而分解释放二氧化碳或水蒸气,成为氧化镁。

85.将上述金属盐和荧光体颗粒3混合并进行烧制,从而使金属盐发泡,能够得到包括氧化物多孔体2和分散在氧化物多孔体2中的荧光体颗粒3的波长转换部件10。烧制时的最高温度优选为1300℃以下,更优选为1200℃以下,进一步优选为1100℃以下,特别优选为1000℃以下。如果烧制时的最高温度过高,则荧光体颗粒3容易因热而劣化。此外,如果烧制时的最高温度过低,则金属盐的分解不充分,烧制容易变得不充分。从那样的观点出发,烧制时的最高温度优选为600℃以上,更优选为650℃以上,特别优选为700℃以上。

86.另外,优选烧制时的最高温度高于金属盐的分解温度。具体而言,优选为分解温度 50℃以上,更优选为分解温度 100℃以上,特别优选为分解温度 200℃以上。这样设置,在烧制时能够使金属盐有效地分解,容易形成具有均匀细孔的氧化物多孔体2。

87.烧制优选通过加热压制进行。这样操作,容易形成具有均匀细孔的氧化物多孔体2。压制面压可以根据目标波长转换部件10的厚度适当调节。例如优选设为1mpa以上,更优选设为3mpa以上,特别优选设为10mpa以上。上限没有特别限定,为了防止压制模具破损,优选设为100mpa以下,特别优选设为50mpa以下。

88.压制时间优选适当调节使得金属盐充分固接于荧光体颗粒3。例如优选设为0.1~300分钟,更优选设为0.5~120分钟,特别优选设为1~100分钟。

89.进行烧制时的气氛优选为不活泼气氛、还原气氛或真空气氛。这样设置,容易抑制荧光体颗粒3的劣化和氧化物多孔体2的变质。另外,容易抑制压制模具因氧化而劣化。具体而言,在不活泼气氛时,优选使用氮或氩。从运行成本的观点出发,特别优选使用氮。在还原气氛时,优选使用氢,特别优选使用氢和不活泼气体的混合气体。其中,不活泼气体是指氮或氩。

90.在制造方法i中,优选制成利用金属盐包覆荧光体颗粒3的经金属盐包覆的荧光体颗粒,对该经金属盐包覆的荧光体进行烧制。具体而言,优选包括准备经金属盐包覆的荧光体颗粒的工序s1-1、和通过对经金属盐包覆的荧光体颗粒进行烧制,使金属盐发泡,制成氧化物多孔体2的工序s1-2。这样操作,荧光体颗粒3容易在氧化物多孔体2中分散存在。另外,荧光体颗粒3在烧制时不易劣化。

91.图3是表示本发明的经金属盐包覆的荧光体颗粒的截面示意图。如图3所示,经金属盐包覆的荧光体颗粒11在荧光体颗粒3的表面的至少一部分形成有由金属盐构成的包覆层5a。在经金属盐包覆的荧光体颗粒11中,包覆层5a的厚度t

p

和荧光体颗粒3的平均粒径d

p

优选为0.01≤t

p

/d

p

≤0.3,特别优选为0.05≤t

p

/d

p

≤0.1。这样设置,荧光体颗粒3容易在氧化物多孔体2中分散存在。另外,荧光体颗粒3在烧制时不易劣化。如果包覆层5a过厚,则金属盐的发泡量过多,平均细孔径变大而导致热扩散率容易降低。另外,如果包覆层5a过薄,则无法充分填埋荧光体颗粒3彼此的间隙,平均细孔径反而增大,因此热扩散率容易降低。

92.首先,在工序s1-1中,利用金属盐包覆荧光体颗粒3,制作经金属盐包覆的荧光体颗粒11。包覆方法没有特别限定,例如可以通过溶胶凝胶法、溶液析出法在荧光体颗粒3的表面形成由金属盐构成的包覆层5a。

93.接着,在工序s1-2中,对经金属盐包覆的荧光体颗粒11进行烧制,从而使金属盐发泡,制成氧化物多孔体2。本工序中的烧制可以采用与上述工序s1相同的条件。

94.(波长转换部件的制造方法ii)

95.波长转换部件的制造方法ii是用于制造波长转换部件20的方法。制造方法ii的特征在于,包括:将荧光体颗粒3、热传导性颗粒4和金属盐混合并进行烧制,从而使上述金属盐发泡,制成氧化物多孔体2的工序s2。与波长转换部件10的制造方法的不同之处在于含有热传导性颗粒4。

96.工序s2中的烧制可以采用与上述工序s1相同的条件。

97.在制造方法ii中,优选制作利用金属盐包覆热传导性颗粒4的经金属盐包覆的热传导性颗粒,对该经金属盐包覆的热传导性颗粒进行烧制。具体而言,优选包括准备经金属盐包覆的热传导性颗粒的工序s2-1、和通过将荧光体颗粒3和经金属盐包覆的热传导性颗粒混合并进行烧制,使金属盐发泡,制成氧化物多孔体2的工序s2-2。这样操作,容易抑制热传导性颗粒4的聚集。另外,热传导性颗粒4和荧光体颗粒3容易经由金属盐分解而成的氧化物多孔体2互相牢固地结合,容易将荧光体颗粒3所发出的热有效地释放到外部。

98.图4是表示本发明中的经金属盐包覆的热传导性颗粒的截面示意图。如图4所示,在本实施方式中,经金属盐包覆的热传导性颗粒12在热传导性颗粒4的表面的至少一部分形成有由金属盐构成的包覆层5b。在经金属盐包覆的热传导性颗粒12中,包覆层5b的厚度t

m

和热传导性颗粒4的平均粒径d

m

优选为0.01≤t

m

/d

m

≤0.3,特别优选为0.05≤t

m

/d

m

≤0.1。这样设置,在将热传导性颗粒4和金属盐混合并进行烧制时,容易抑制热传导性颗粒4的聚集。如果包覆层5b过厚,则金属盐的发泡量过多,平均细孔径增大而导致热扩散率容易降低。另外,如果包覆层5b过薄,则无法充分填埋荧光体颗粒3或热传导性颗粒4的间隙,平均细孔径反而增大,从而导致热扩散率容易降低。

99.首先,在工序s2-1中,利用金属盐包覆热传导性颗粒4,制作经金属盐包覆的热传导性颗粒12。本工序中的包覆可以按照与上述工序s1-1相同的方法进行。

100.接着,在工序s2-2中,通过将荧光体颗粒3和经金属盐包覆的热传导性颗粒12混合并进行烧制,使金属盐发泡,制成氧化物多孔体2。本工序中的烧制可以采用与上述工序s1相同的条件。

101.此外,在制造方法ii中,可以将荧光体颗粒3制成利用金属盐包覆的经金属盐包覆的荧光体颗粒11,将经金属盐包覆的荧光体颗粒11和经金属盐包覆的热传导性颗粒12混合并进行烧制。这样操作,容易使荧光体颗粒3和热传导性颗粒4均匀分散。另外,荧光体颗粒3在烧制时不易劣化。此外,热传导性颗粒4和荧光体颗粒3容易经由金属盐分解而成的氧化物多孔体2互相牢固地结合,容易将荧光体颗粒3所以发出的热有效地释放到外部。

102.(发光装置)

103.图5是表示本发明的一个实施方式所涉及的发光装置的截面示意图。如图5所示,发光装置50包括波长转换部件10和光源6。光源6以激发光l0射入波长转换部件10的方式配置。从光源6射出的激发光l0通过波长转换部件10被转换成波长比激发光l0长的荧光l1。另

外,激发光l0的一部分透过波长转换部件10。因此,从波长转换部件10射出激发光l0与荧光l1的合成光l2。例如在激发光l0为蓝色光、荧光l1为黄色光时,能够得到白色的合成光l2。此外,发光装置50也可以使用波长转换部件20来代替波长转换部件10。

104.光源6优选为led或ld。从提高发光装置50的发光强度的观点出发,特别优选使用能够射出高强度的光的ld。

105.实施例

106.以下,使用实施例对本发明的波长转换部件进行详细说明,但本发明不限定于以下的实施例。

107.表1表示本发明的实施例(no.1、3~10)和比较例(no.2)。

108.[表1]

[0109][0110]

实施例(no.1、3~10)如下制作。首先,利用溶液析出法制作经金属盐包覆的荧光体颗粒和经金属盐包覆的热传导性颗粒。关于所得到的经金属盐包覆的荧光体颗粒和经金属盐包覆的热传导性颗粒,以荧光体颗粒和热传导性颗粒成为表1所示含量的方式混合,得到混合物。此外,荧光体颗粒和热传导性颗粒的含量(体积%)以相对于荧光体颗粒、热传导性颗粒和“假定所添加的金属盐全部分解成为氧化物多孔体时的氧化物”的体积之和的比例表示。另外,各材料使用以下的物质。

[0111]

(a)荧光体颗粒

[0112]

yag荧光体颗粒(y3al5o

12

、平均粒径:24μm)

[0113]

(b)热传导性颗粒

[0114]

mgo颗粒(热传导率:约45w/m

·

k、平均粒径:8μm、折射率(nd):1.74)

[0115]

(c)包覆层

[0116]

碳酸镁与氢氧化镁的混合物

[0117]

将上述得到的混合物放入模具,在表1所记载的条件下进行加热压制烧制后,缓慢冷却到常温,由此制作作为烧结体的波长转换部件。

[0118]

比较例(no.2)如下制作。首先,将荧光体颗粒和热传导性颗粒以成为表1所示的含

量的方式混合,得到混合物。各材料使用与实施例(no.1)相同的材料。

[0119]

将上述得到的混合物放入模具中,以0.45mpa压制而形成压粉体后,以表1所记载的条件进行烧制。烧制后,缓慢冷却到常温,由此制作作为烧结体的波长转换部件。

[0120]

将所得到的波长转换部件研磨加工成厚度500μm的板状试样后,按照以下方法评价热扩散率、量子效率、平均细孔径。将结果表示于表1。

[0121]

热扩散率利用ai

‑

phase公司制的热扩散率测定装置ai-phase进行测定。热扩散率的测定在105

±

5℃的条件下合计进行11次,将11次的结果的平均值作为试样的热扩散率。

[0122]

量子效率是指利用下式算出的值,使用绝对pl量子产率装置(浜松光子学株式会社制)进行测定。

[0123]

量子效率={(作为荧光从样品发出的光子数)/(由样品吸收的光子数)}

×

100(%)

[0124]

平均细孔径通过如下操作测定:将fib的表面加工节距设为0.1μm,将sem图像的倍率设为5000倍,拍摄300张,使用volume graphics公司制vg studio max对所得到的图像进行三维图像处理。

[0125]

由表1可知,实施例(no.1、3~10)的波长转换部件的热扩散率高达3.4

×

10

-6

m2/s以上。另外,量子效率高达87%以上。另一方面,比较例(no.2)的波长转换部件的热扩散率低至1

×

10

-6

m2/s,量子效率也低至79%。

[0126]

符号说明

[0127]

1:基质;2:氧化物多孔体;3:荧光体颗粒;4:热传导性颗粒;5a、5b:包覆层;6:光源;10、20:波长转换部件;11:经金属盐包覆的荧光体颗粒;12:经金属盐包覆的热传导性颗粒;50:发光装置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。