1.本发明涉及密封胶领域,更具体地,涉及一种耐浸水阻燃单组份硅烷改性聚醚密封胶及其制备方法。

背景技术:

2.装配式建筑是未来建筑发展的主要方向之一,随着现代装配式建筑的预制化、大型化、高层化、地下化、多样化和长寿化的发展,对建筑用密封胶的性能、质量都提出了更高要求,特别是建筑行业对防水和防火级别的要求越来越高,因此对其所使用的建筑密封胶的防水性能和阻燃性能的要求也越来越高;当前对广泛应用于建筑行业的聚硫密封胶、硅酮密封胶和聚氨酯密封胶都存在一些缺点,如聚硫密封胶由于其低温固化速度慢、易老化变硬、缺乏耐久性,而且固化时带有强烈刺激性的臭味,会污染环境及危害健康;聚氨酯建筑密封胶价格低廉,粘接性优良,具有优良的变形适应能力,但其结构中含有大量的氨基甲酸酯键,在耐紫外等方面严重不足;硅酮胶在耐酸碱、耐候性方面表现优异,但是容易污染临近部位,且表面装饰性差等。然而,传统的改性硅烷聚醚密封胶因其耐水性差,相对于环氧胶黏剂、聚氨酯胶、丙烯酸胶等强度低,大大限制了其应用领域,因此研究具有优异的耐浸水、耐阻燃,性能优异的密封胶具有十分重要的意义。

技术实现要素:

3.本发明旨在克服上述现有技术的至少一种缺陷(不足),提供一种耐浸水阻燃单组份硅烷改性聚醚密封胶及其制备方法,使单组份改性硅烷聚醚密封胶的耐浸水、耐阻燃和粘接性能得以提高,以同时满足建筑物对密封胶防水和阻燃的双重要求。

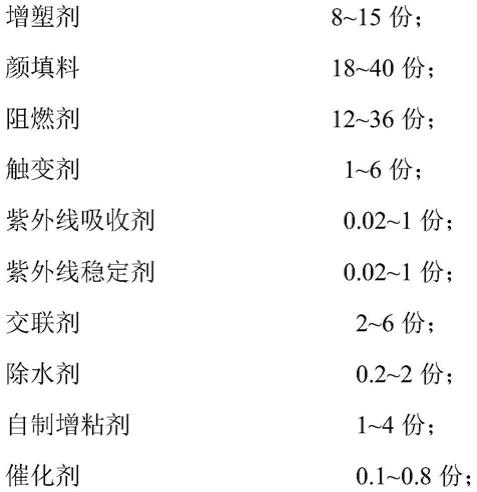

4.本发明采取的技术方案是,提供一种耐浸水阻燃单组份硅烷改性聚醚密封胶,包括如下按重量份计算的组分:

5.[0006][0007]

所述自制增粘剂为一端至少带有两个可水解烷氧基硅烷的有机硅低聚物与环氧树脂反应合成的有机硅改性环氧树脂,所述烷氧基为甲氧基、乙氧基或丙烷基;

[0008]

所述自制增粘剂通过如下方法制备得到:

[0009]

s1按配比将所述有机硅低聚物与溶剂混合后,所述混合物边搅拌边升温至45~55℃后保温,按配比向其中滴加盐酸进行反应,待反应进行2~3h后,将其依次进行常压蒸馏和减压蒸馏,降至室温,得到未完全水解的有机硅低聚物;

[0010]

s2按配比将环氧树脂与溶剂混合后,边搅拌边升温至60~80℃后保温,以使环氧树脂完全溶化;

[0011]

s3将步骤s1制备的未完全水解的有机硅低聚物和步骤s2中完全溶化的环氧树脂混合,按配比向其中加入改性催化剂后,边搅拌边升温至130~160℃以分离溶剂,然后保温反应1~2h,反应结束后降温至40~60℃以下,即得所述自制增粘剂。

[0012]

优选地,所述盐酸为质量份数为36~38%的盐酸溶液。

[0013]

在本技术方案中,通过含有许多未水解的烷氧基的有机硅低聚物与环氧树脂反应,制成有机硅改性环氧树脂作为硅烷偶联剂以用于对密封胶增粘,制备的有机硅改性环氧树脂分子结构上均保留一定数量的活性烷氧基、环氧基和羟基,从而使其在保留可水解活性烷氧基的特性的同时,兼具环氧树脂优异的粘结性能,含有未水解的烷氧基有机硅低聚物与环氧树脂的反应机理如式1;这种自制增粘剂的活性烷氧基充分发挥了烷氧基的桥接偶联作用,其水解后既可与水泥基面上的羟基发生缩合反应,又可与端硅烷基改性聚醚水解后形成的端羟基缩合成为交联网络弹性体,同时,自制增粘剂的环氧基和未完全反应的羟基对水泥基材具有优异的粘接性能,且粘接处具有较佳耐水性,泡水后粘接性不会下降,不易发生剥离、脱落等粘接失效的情况,克服了传统单组份硅烷改性聚醚密封胶对水泥基材粘接不牢和耐水性差的问题,也省去了采用传统单组份硅烷改性聚醚密封胶时需要预先施加底涂剂以增加密封胶附着力的施工步骤;阻燃剂的加入可赋予密封胶的耐热性能,使其具有高效阻燃效果,能同时满足高层建筑对防水和阻燃的双重要求;通过紫外线吸收剂和紫外线稳定剂配合可提高密封胶的抗紫外线性能,提高密封胶的耐候性;所述交联剂

可与端硅烷基改性聚醚水解后形成端羟基发生缩合反应,形成三维网状弹性体,进一步调整体系的交联反应密度或者拉伸模量、断裂伸长率等性能,以提升密封胶的物理性能。

[0014]

式1:

[0015][0016]

式中:r为

[0017]

进一步地,所述环氧树脂为e51环氧树脂或e20环氧树脂的一种或两种混合物,和/或,所述改性催化剂为正钛酸四丁酯,和/或,所述溶剂为二甲苯。

[0018]

进一步地,所述有机硅低聚物、环氧树脂、溶剂和改性催化剂的重量比为(30~40):(60~70):(75~85):(0.01~1)。

[0019]

优选地,所述有机硅低聚物、环氧树脂、溶剂和改性催化剂的重量比为35:65:80:0.02。

[0020]

进一步地,所述端硅烷基改性聚醚为乙氧基硅烷封端的聚氧化丙烯醚或甲氧基硅烷封端的聚氧化丙烯醚的一种或两种混合物;所述聚氧化丙烯醚所含有的乙氧基硅烷或甲氧基硅烷均为可水解的硅烷氧基,其水解后形成端羟基,能与自制增粘剂的活性烷氧基缩合成为交联网络弹性体以提高密封剂的弹性和粘接性等物理性能。

[0021]

进一步地,所述增塑剂为邻苯二甲酸二异辛酯、邻苯二甲酸二异壬酯、烷基磺酸酯或低分子量聚醚的一种或多种混合物,和/或,所述颜填料为纳米碳酸钙、滑石粉、气相二氧化硅、炭黑、钛白粉的一种或多种混合物。

[0022]

进一步地,所述阻燃剂为有机蒙脱土与聚磷酸铵的一种或两种混合物。

[0023]

在本技术方案中,有机蒙脱土与密封胶体系相容性良好,可避免阻燃剂添加量过多导致体系不稳定而降低密封胶的性能,而且有机蒙脱土还具有增稠作用,因此也能发挥触变剂的作用,提升抗下垂或者变形的效果;聚合度小的聚磷酸铵有较大的吸湿性,因此施工后可以吸收空气中的水分,以加快水汽进入胶体的速度,从而提高密封胶的深层固化速度。

[0024]

更进一步地,所述阻燃剂为有机蒙脱土与聚磷酸铵的复配,所述有机蒙脱土与聚

磷酸铵的重量比为1:(2~7)。

[0025]

优选地,所述有机蒙脱土为纳米级有机蒙脱土。

[0026]

在本技术方案中,通过有机蒙脱土与聚磷酸铵复配以获得具有更高效阻燃效果的阻燃剂,聚磷酸铵在阻燃过程中高温受热逐步分解为磷酸(h3po4)、偏磷酸(hpo3)、聚偏磷酸等强酸,这些强酸能够促进聚合物脱水成炭,而脱水过程中产生的水分可降低凝聚相的温度和稀释气相中可燃物的浓度,从而起到良好的阻燃效果,而通过有机蒙脱土复配聚磷酸铵能够发挥协同作用,促进聚磷酸铵的热降解反应,使反应提前,令聚合物更快脱水,从而有效延缓受保护材料的热降解,有效提高产品的阻燃性能,因此,采用这种复配的阻燃剂可使密封胶达到v

‑

0级的阻燃要求,从而令密封剂能同时满足高层建筑对防水和阻燃的双重要求,采用上述比例复配所得到的产品耐浸水、耐阻燃和粘接性能更优。

[0027]

进一步地,所述触变剂为改性氢化蓖麻油、气相二氧化硅、聚酰胺蜡中的一种或多种混合物,和/或,所述紫外线吸收剂为uv

‑

531、uv

‑

327、htp、uv

‑

p中的一种或多种混合物,和/或,所述紫外线稳定剂为tinuvin770。

[0028]

进一步地,所述交联剂为甲基三甲氧基硅烷、丁基三甲氧基硅烷或苯基三甲氧基硅烷的一种或多种混合物,和/或,所述除水剂为乙烯基三甲氧基硅烷,和/或,所述催化剂为二月桂酸二丁基锡、二月桂酸二甲基锡、二醋酸二丁基锡或辛酸亚锡

‑

月桂胺中的一种或任意两种以上的组合物。

[0029]

本发明还提供了上述耐浸水阻燃单组份硅烷改性聚醚密封胶的制备方法,包括如下步骤:

[0030]

a1按配比将端硅烷基改性聚醚、增塑剂和颜填料混合并搅拌15~25min;

[0031]

a2按配比向步骤a1的混合物中加入紫外线吸收剂、紫外线稳定剂和触变剂混合并搅拌15~25min,边搅拌边升温至100~110℃后保温,并在相对真空度为

‑

0.08~

‑

0.1mpa的环境下脱水3~4h后,将温度降至50℃以下,得脱水产物;

[0032]

a3按配比向步骤a2制得的脱水产物加入有机蒙脱土和聚磷酸铵,搅拌5~15min后,抽真空搅拌10~20min;

[0033]

a4按配比向步骤a3的混合物中加入交联剂、除水剂和自制增粘剂,抽真空搅拌5~15min;

[0034]

a5按配比向步骤a4的混合物中加入催化剂,抽真空搅拌15~25min后充氮保护,即得所述耐浸水阻燃单组份硅烷改性聚醚密封胶。

[0035]

与现有技术相比,本发明的有益效果为:

[0036]

(1)本发明通过含有未水解的烷氧基的有机硅低聚物与环氧树脂反应制成同时含有活性烷氧基、环氧基和羟基的自制增粘剂,以改善单组份硅烷改性聚醚密封胶的耐水性和粘接性能,不需在施工前预先施加底涂剂,也能获得较大粘接强度,且粘接处在长期泡水后依然能保持较佳的泡水粘接性,不易发生剥离、脱落等粘接失效的情况;

[0037]

(2)本发明的阻燃剂为与体系相容性好的有机蒙脱土与聚磷酸铵复配,可以获得更高效的阻燃效果,有效延缓受保护材料的热降解,提高密封胶的阻燃级别,而且有机蒙脱土和聚磷酸铵还能分别发挥触变剂和促进深层固化的作用,能减少其他助剂的添加,使密封胶体系稳定,避免助剂过多导致密封胶性能下降;

[0038]

(3)本发明通过多种组分配比以使密封胶具有优异的弹性、粘接性等物理性能,且

具有良好耐候性,更适宜应用于建筑物装配材料的粘接。

具体实施方式

[0039]

在本文中所披露的范围的端点和任何值都限于该精确的范围或值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围被视为在本文中具体公开。

[0040]

下述实施例中所使用的制备方法如无特殊说明,均为常规方法。

[0041]

下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0042]

其中,端硅烷基改性聚醚为购自日本钟化的端硅烷基改性聚醚s303h,为二甲氧基硅烷基封端,粘度为13pa

·

s;

[0043]

增塑剂为购自德国朗盛mesamoll的烷基磺酸酯;

[0044]

颜填料为购自广西华纳新材料科技有限公司的纳米碳酸钙;

[0045]

触变剂为购自环绮化工的聚酰胺蜡;

[0046]

紫外线吸收剂为购自东莞市之升化工有限公司的uv

‑

327;

[0047]

紫外线稳定剂为购自东莞市之升化工有限公司的tinuvin770;

[0048]

交联剂为购自湖北新蓝天新材料股份有限公司的甲基三甲氧基硅烷;

[0049]

除水剂为购自湖北新蓝天新材料股份有限公司的乙烯基三甲氧基硅烷;

[0050]

催化剂为购自江苏豪隆化工有限公司的二月桂酸二丁基锡;

[0051]

阻燃剂为购自湖北富瑞达化工科技有限公司的有机蒙脱土ommt和购自吴江市明凯精细化工有限公司的聚磷酸铵。

[0052]

实施例1

[0053]

本实施例提供一种耐浸水阻燃型单组份硅烷改性聚醚密封胶,由以下按重量份计算的组份组成:

[0054]

[0055]

其中,所述自制一甲基三乙氧基硅烷的有机硅低聚物与环氧树脂e51反应合成的有机硅改性环氧树脂,所述改性催化剂为正钛酸四丁酯,所述溶剂为二甲苯;35:65:80:0.02。

[0056]

所述自制增粘剂通过如下方法制备得到:

[0057]

s1按配比将所述有机硅低聚物与溶剂混合后,所述混合物边搅拌边升温至50℃后保温,按配比向其中滴加质量分数为38%的盐酸进行反应,待反应进行2.5h后,将其依次进行常压蒸馏和减压蒸馏,蒸出反应生成的乙醇和部分水,然后降至室温,得到未完全水解的有机硅低聚物;

[0058]

s2按配比将环氧树脂与溶剂混合后,边搅拌边升温至70℃后保温,以使环氧树脂完全熔化;

[0059]

s3将步骤s1制备的未完全水解的有机硅低聚物和步骤s2中完全熔化的环氧树脂混合,按配比向其中加入改性催化剂后,边搅拌边升温至150℃以分离溶剂,然后保温反应1.5h,反应结束后降温至50℃以下,即得所述自制增粘剂。

[0060]

所述耐浸水阻燃型单组份硅烷改性聚醚密封胶的制备方法如下:

[0061]

a1按配比将端硅烷基改性聚醚、增塑剂和颜填料加入至带有高速分散盘和加热夹套的反应釜中混合,并搅拌20min;

[0062]

a2按配比向步骤a1的混合物中加入紫外线吸收剂、紫外线稳定剂和触变剂混合并搅拌20min,边搅拌边升温至100~110℃后保温,并在相对真空度为

‑

0.08~

‑

0.1mpa的环境下脱水3~4h后,将温度降至50℃以下,得脱水产物;

[0063]

a3按配比向步骤a2制得的脱水产物加入有机蒙脱土和聚磷酸铵,搅拌10min后,抽真空搅拌15min;

[0064]

a4按配比向步骤a3的混合物中加入交联剂、除水剂和自制增粘剂,抽真空搅拌10min;

[0065]

a5按配比向步骤a4的混合物中加入催化剂,抽真空搅拌20min后充氮保护,即得所述耐浸水阻燃单组份硅烷改性聚醚密封胶。

[0066]

实施例2

[0067]

本实施例提供一种耐浸水阻燃型单组份硅烷改性聚醚密封胶,其自制增粘剂的制备方法和耐浸水阻燃型单组份硅烷改性聚醚密封胶的制备方法均与实施例1基本相同,本实施例与实施例1的区别在于,由以下按重量份计算的组份组成:

[0068]

[0069][0070]

其中,所述自制增粘剂为所述自制增粘剂为一甲基三乙氧基硅烷的有机硅低聚物与环氧树脂e51反应合成的有机硅改性环氧树脂,所述改性催化剂为正钛酸四丁酯,所述溶剂为二甲苯;所述有机硅低聚物、环氧树脂、溶剂和改性催化剂的重量比为35:65:80:0.02。

[0071]

实施例3

[0072]

本实施例提供一种耐浸水阻燃型单组份硅烷改性聚醚密封胶,其自制增粘剂的制备方法和耐浸水阻燃型单组份硅烷改性聚醚密封胶的制备方法均与实施例1基本相同,本实施例与实施例1的区别在于,由以下按重量份计算的组份组成:

[0073][0074]

[0075]

其中,所述自制增粘剂为所述自制增粘剂为一甲基三乙氧基硅烷的有机硅低聚物与环氧树脂e51反应合成的有机硅改性环氧树脂,所述改性催化剂为正钛酸四丁酯,所述溶剂为二甲苯;所述有机硅低聚物、环氧树脂、溶剂和改性催化剂的重量比为35:65:80:0.02。

[0076]

实施例4

[0077]

本实施例提供一种耐浸水阻燃型单组份硅烷改性聚醚密封胶,其自制增粘剂的制备方法和耐浸水阻燃型单组份硅烷改性聚醚密封胶的制备方法均与实施例1基本相同,本实施例与实施例1的区别在于,由以下按重量份计算的组份组成:

[0078][0079]

其中,所述自制增粘剂为所述自制增粘剂为一甲基三乙氧基硅烷的有机硅低聚物与环氧树脂e51反应合成的有机硅改性环氧树脂,所述改性催化剂为正钛酸四丁酯,所述溶剂为二甲苯;所述有机硅低聚物、环氧树脂、溶剂和改性催化剂的重量比为35:65:80:0.02。

[0080]

对比例1

[0081]

本对比例提供一种单组份硅烷改性聚醚密封胶,其组成和制备方法均与实施例1基本相同,二者区别在于,本对比例中采用聚磷酸铵等量替代所述有机蒙脱土。

[0082]

对比例2

[0083]

本对比例提供一种单组份硅烷改性聚醚密封胶,其组成和制备方法均与实施例1基本相同,二者区别在于,本对比例中采用有机蒙脱土等量替代所述聚磷酸铵。

[0084]

对比例3

[0085]

本对比例提供一种单组份硅烷改性聚醚密封胶,其组成和制备方法均与实施例1基本相同,二者区别在于,本对比例中采用氢氧化铝等量替代所述聚磷酸铵和有机蒙脱土。

[0086]

对比例4

[0087]

本对比例提供一种单组份硅烷改性聚醚密封胶,其组成和制备方法均与实施例1基本相同,二者区别在于,本对比例中不含有机蒙脱土和聚磷酸铵。

[0088]

对比例5

[0089]

本对比例提供一种单组份硅烷改性聚醚密封胶,其组成和制备方法均与实施例1基本相同,二者区别在于,本对比例中不含实施例1所制备的自制增粘剂。

[0090]

对比例6

[0091]

本对比例提供一种单组份硅烷改性聚醚密封胶,其组成和制备方法均与实施例1基本相同,二者区别在于,本对比例中采用常规的硅烷偶联剂γ

‑

氨丙基三乙氧基硅烷代替实施例1中的自制胶粘剂。

[0092]

对比例7

[0093]

本对比例提供一种单组份硅烷改性聚醚密封胶,其组成和制备方法均与实施例1基本相同,二者区别在于,本对比例中采用常规的硅烷偶联剂γ

‑

(2,3

‑

环氧丙氧基)丙基三甲氧基硅烷代替实施例1中的自制胶粘剂。

[0094]

对实施例1至4和对比例1至5制备的单组份硅烷改性聚醚密封胶进行性能测试,按照gb/t 528 1998《硫化橡胶与热塑性橡胶拉伸应力应变性能的测定》评价其拉伸强度、断裂伸长率和弹性回复率,按照gb/t 52816585

‑

1996《硫化人工气候老化(荧光紫外线)试验方法》评价其耐候性,根据ul

‑

94标准进行阻燃型测试判定其阻燃性。测试性能如表1所示。

[0095]

表1:

[0096]

[0097][0098]

从上表对比可以看出,实施例1至4的密封胶产品物理性能优异,耐候性良好,经紫外线3000h照射均不开裂,且耐水性能和阻燃性能优异,均优于对比例1至4。

[0099]

对比例1不含实施例1中的有机蒙脱土,因此制备的密封胶的阻燃性有所下降,阻燃级别为v

‑

1;对比例2不含实施例1中的聚磷酸铵,制备的密封胶的阻燃性进一步下降,产品阻燃级别变为v

‑

2,原因在于聚磷酸铵受热分解所需的温度较高,当其单独使用时,往往在材料也逐渐开始热降解时才开始分解,聚合物脱水较慢,使材料无法得到全面保护;对比例3本对比例中采用氢氧化铝等量替代所述聚磷酸铵和有机蒙脱土,制备的密封胶的阻燃性下降为v

‑

1,氢氧化铝的使用对物理性能有一定影响,性能有所下降;对比例4同时去掉了实施例1中的有机蒙脱土和聚磷酸铵,则不具备阻燃性能,出现燃烧现象;通过实施例1至4与对比例1、2、4对比可知,本技术使用有机蒙脱土和聚磷酸铵复配后,二者发挥了协同作用,促进聚磷酸铵的热降解反应,使其分解反应提前,令聚合物更快脱水,从而有效延缓受保护材料的热降解,因此采用有机蒙脱土和聚磷酸铵复配密封胶产品的阻燃级别可提高至v

‑

0。

[0100]

对比例5不含实施例1中的自制增粘剂,其泡水粘接性下降严重,泡水7天后试件拉伸试验呈部分界面破坏形式,15天及以上泡水后试验表面均呈100%界面破坏;对比例6、对

比例7使用了常规的硅烷偶联剂γ

‑

氨丙基三乙氧基硅烷和γ

‑

(2,3

‑

环氧丙氧基)丙基三甲氧基硅烷代替了实施例1中的自制增粘剂,其耐水性能与对比例5相比有所改善,但泡水粘结性也并不理想,泡水15天后试件拉伸试验呈部分界面破坏形式,泡水30天后试件拉伸试验则呈界面破坏形式,而实施例1至5的产品泡水30天后依然呈内聚破坏形式,可见,本技术的耐水性能和粘接性能更为优异,粘接处泡水后依然能保持较佳的泡水粘接性能,不易发生剥离、脱落等粘接失效的情况,因此本产品克服了传统的改性硅烷聚醚密封胶耐水性差和强度低的弱点,可同时满足高层建筑对防水和阻燃的双重要求。

[0101]

显然,本发明的上述实施例仅仅是为清楚地说明本发明技术方案所作的举例,而并非是对本发明的具体实施方式的限定。凡在本发明权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。