1.本发明涉及炭黑生产工艺技术领域,特别涉及一种低滚阻轮胎用炭黑出炉成型装置及成型加工方法。

背景技术:

2.随着社会的发展和消费者环保意识的逐渐增强,国家对车辆油耗及排放的要求越来越高,油耗低的汽车意味着绿色环保,而且物流行业的竞争,车辆的使用成本是竞争致胜的关键,在车辆使用成本中,燃油费用占比最大,车辆燃油经济性的重要度越来越高,上述种种原因,使得汽车厂家无一不追求更低的油耗。降低汽车轮胎行驶过程中的滚动阻力,是降低油耗最有效的手段之一。

3.车用轮胎的滚动阻力,主要是静摩擦力和弹力损耗,与车辆使用轮胎的构造等因素密切相关,是轮胎三大关键性能之一,在国标gb/t29402中,乘用车轮胎的滚动阻力划分为1、2、3、4、5、6、7共7个等级,其中1

‑

3级称之为低滚阻轮胎、4

‑

7级为常用的普通轮胎,适应不同场景的使用需求。低滚阻轮胎的主要作用是降低车辆油耗,汽车滚阻一般占汽车油耗的14%

‑

17%,滚阻系数每提升1个等级,油耗可降低1%

‑

2%,低滚阻轮胎节油在3%

‑

5%左右,节油效果显著。

4.炭黑作为橡胶重要的添加剂,是重要的化工原材料,对橡胶和轮胎具有较强的补强和耐磨性能,同时,轮胎胎面所使用的炭黑对轮胎的滚动阻力也产生较大影响。

5.申请号为201110058513.4的专利公开了一种4万吨硬质炭黑反应炉及其炭黑生产工艺,炭黑反应炉包括燃烧室、喉管、反应室、急冷段。独特设计的反应炉燃烧室使炭黑生产的温度场分布更为合理,合适的喉管角度、长度及内径,保证原料油在喉管处得到充分汽化及剪切,设计合理的反应段及配套的急冷段,使炭黑裂解反应快速进行,同时抑止副反应的发生。但是其生产工艺只降低了炭黑产品中的杂质含量,其生产的炭黑并不能使轮胎胎面兼具低滚阻和耐磨性能,也不能将炭黑从反应炉中推出,因此,本发明提供一种低滚阻轮胎用炭黑出炉成型装置及成型加工方法,能够使轮胎胎面兼具低滚阻和耐磨性能,也能将炭黑从反应炉中推出。

技术实现要素:

6.针对上述技术问题,本发明采用的技术方案为:一种低滚阻轮胎用炭黑出炉成型装置,包括用于支撑的底座,所述的底座上水平设置有燃烧段,进气装置设置在燃烧段的侧面,燃烧段上还设置有和燃烧段连通的燃料油喷入口,喉管一段与燃烧段连通,原料油喷入口设置有多组,每组原料油喷入口设置有两个原料油喷入口,两个原料油喷入口对称设置在喉管一段的两侧,喉管一段上设置有和喉管一段连通的原料硅油管,喉管二段渐扩段与喉管一段连通,反应炉滞留段与喉管二段渐扩段连通,反应炉滞留段的底部设置有出料口,冷却装置与反应炉滞留段连通,刮料装置设置在反应炉滞留段的侧面,装箱装置设置在底座上,出料装置设置在出料口的底部;所述的原料硅油管包括原料硅油喷入口,所述的原料

硅油喷入口设置在喉管一段上,原料硅油喷入口上设置有硅油对向喷出口,硅油对向喷出口的数量与原料油喷入口的数量相同,且硅油对向喷出口的方向和原料油喷入口的方向相对。

7.进一步的,所述的进气装置包括底板、移动组件、进气组件,底板设置在燃烧段的侧面,移动组件设置在底板上,移动组件用于驱动进气组件伸出或者收回,所述的进气组件有多个,多个进气组件设置在底板上,多个进气组件用于调节进气量。

8.进一步的,所述的移动组件包括支架、主动齿轮、从动齿轮、转动架,所述的支架固定安装在底板上,从动齿轮转动安装在支架上,主动齿轮和从动齿轮啮合安装,主动齿轮固定安装在电机的输出轴上,所述的转动架固定安装在从动齿轮上,转动架上设置有气缸,气缸的伸缩杆上设置有电磁铁,支架上固定安装有多个连杆,每个连杆上都设置有方形塞,方形塞用于控制进气组件的开闭。

9.进一步的,所述的进气组件包括高温空气入口、铁块、进气口,所述的高温空气入口在底板上滑动安装,铁块固定安装在高温空气入口的外表面,方形塞在高温空气入口的内部滑动安装,进气口和高温空气入口相连通,方形塞的外轮廓大于进气口的内轮廓,方形塞用于将进气口堵塞。

10.进一步的,所述的冷却装置包括升降支架、升降板、滚珠丝杠、丝杠螺母、极冷水枪喷入口、搅拌支架、搅拌扇叶,所述的升降支架固定安装在冷却装置外壳上,冷却装置外壳和反应炉滞留段连通,升降气缸固定安装在升降支架上,升降气缸的伸缩杆和升降板固定安装,滚珠丝杠的第一端转动安装在升降板上,滚珠丝杠的第二端和极冷水枪喷入口固定安装,升降板的中间设置有通孔,滚珠丝杠的内部设置有通孔,升降板中间的通孔和滚珠丝杠的通孔连通,滚珠丝杠的通孔和极冷水枪喷入口的内部连通,极冷水枪喷入口上设置有出水口,搅拌支架设置在滚珠丝杠上,搅拌支架上设置有多个搅拌扇叶,搅拌扇叶用于搅拌炭黑,滚珠丝杠和丝杠螺母螺纹安装。

11.进一步的,所述的刮料装置,包括刮料组件、换向组件,所述的换向组件设置在反应炉滞留段的侧面,换向组件用于调节刮料组件的方向,刮料组件设置在换向组件上。

12.进一步的,所述的换向组件包括换向轨道、连接座、换向杆、转动轴,所述的换向轨道设置在换向圆环上,所述的连接座和电动伸缩杆相连,固定块固定安装在连接座上,转动板转动安装在连接座上,转动轴固定安装在转动板上,定位块固定安装在转动轴上,定位板和连接座之间设置有定位弹簧,转动轴固定安装在固定座上,刮料组件设置在固定座上,换向杆固定安装在固定座上,换向杆和换向轨道接触配合。

13.进一步的,所述的刮料组件包括刮料支架、上刮板、下刮板、椭圆盘,所述的刮料支架固定安装在固定座上,刮料支架和上刮板之间设置有至少两个拉伸弹簧,刮料支架和下刮板之间设置有至少两个拉伸弹簧,刮料支架的两端设置有限位杆,下刮板的两端在限位杆上滑动安装,上刮板的两端在限位杆上滑动安装,上刮板和椭圆盘接触配合,下刮板和椭圆盘接触配合,椭圆盘和动力源相连,椭圆盘用于调节上刮板和下刮板的张开和收紧,下刮板和上刮板滑动安装。

14.进一步的,所述的装箱装置,包括滑台、弹簧二、压板、压杆、升降架、滑动底座,所述的滑台固定安装在底座上,滑台的两侧设置有滑轨一,料箱设置在料箱座上,料箱座的下方固定安装有两个滑动杆,滑动杆在滑动底座上滑动安装,滑动底座在滑台上滑动安装,滑

动底座上固定安装有多个弹簧二,弹簧二固定安装在料箱座上,料箱座的两端固定安装有压板,压板和压杆接触配合,压杆固定安装在升降架上,升降架在升降槽上滑动安装,升降架和升降槽之间设置有弹簧一。

15.一种低滚阻轮胎用炭黑出炉成型加工方法,包括以下步骤:将燃料油预热,经过燃料油喷入口进入燃烧段内部,使用由高温空气入口通入燃烧段内部的高温空气作为氧化剂,空气预热到850℃,燃烧段内燃烧生成1850℃、压强75000帕的高温烟气流,高温烟气流进入喉管段;从喉管一段侧壁周围圆周上,沿半径方向轴向喷入所用油量一半的、预热到250℃的碳分子原料油,从喉管一段前壁探入喉管一段中心部位的原料硅油喷入口轴向反方向向外喷出预热后的碳

‑

硅配比4:1结合的原料油,轴向喷口均有6个,轴向喷入和喷出的油喷射压强均为550kpa,两股雾化后的油滴在喉管一段相互碰撞、混合,并被高温烟气流瞬间冲至喉管二段渐扩段反应,在喉管二段渐扩段生成炭黑;终止反应的极冷水枪喷入口喷入冷却水,燃烧反应终止后生成粉状炭黑,夹带在高温烟气中进入下游的冷却区和圆筒段;所述的燃料油预热到200℃;所述的喉管一段内壁直径200mm、长度300mm,逐渐扩展到喉管二段渐扩段内壁直径310mm,长度400mm,喉管段的耐火材料及壁厚150mm。

16.所述的终止反应的位置位于喉管二段渐扩段反应区下游端的1800mm处,喷入冷却水的流量为3.0m3/h。

17.本发明与现有技术相比的有益效果是:(1)本发明生产的低滚阻轮胎胎面用炭黑,最大的优点是不用重新设计胶料配方,只需要在配方中将使用的炭黑换为本品,具有低生热、低滚阻的炭黑品种,等量替代普通的轮胎胎面用炭黑即可实现降低轮胎滚动阻力的目标,炭黑的基本性质,主要是在炭黑反应炉中形成的;(2)本发明通过设置进气装置,可以调节进气口的位置和进气量,从而保证加热均匀;(3)本发明通过设置冷却装置,可以在冷却的同时将炭黑搅拌,保证冷却均匀;(4)本发明通过设置刮料装置,可以将反应炉滞留段内壁上的炭黑刮掉。

附图说明

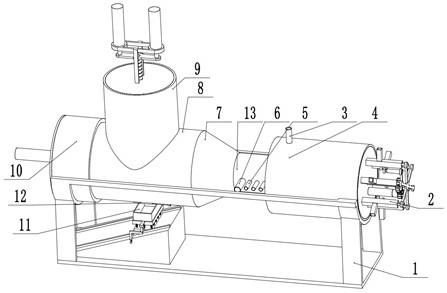

18.图1为本发明整体结构示意图。

19.图2为本发明进气装置结构示意图。

20.图3为本发明进气组件剖示图。

21.图4本发明原料硅油管结构示意图。

22.图5为本发明冷却装置结构示意图。

23.图6为本发明冷却装置局部示意图。

24.图7为本发明刮料装置结构示意图。

25.图8

‑

图10为本发明刮料装置局部示意图。

26.图11为本发明装箱装置结构示意图。

27.图12为本发明出料装置结构示意图。

28.图中:1、底座;2、进气装置;3、燃料油喷入口;4、燃烧段;5、原料油喷入口;6、原料

硅油管;7、喉管二段渐扩段;8、反应炉滞留段;9、冷却装置;10、刮料装置;11、装箱装置;12、出料装置;13、喉管一段;201、电机底座;202、电机;203、主动齿轮;204、从动齿轮;205、转动架;206、气缸;207、电磁铁;208、铁块;209、支架;210、底板;211、进气口;212、方形塞;213、连杆;214、高温空气入口;601、原料硅油喷入口;602、硅油对向喷出口;901、冷却装置外壳;902、升降支架;903、升降气缸;904、升降板;905、滚珠丝杠;906、固定环;907、丝杠螺母;908、搅拌支架;909、极冷水枪喷入口;910、搅拌扇叶;1001、下刮板;1002、上刮板;1003、椭圆盘;1004、换向外壳;1005、换向圆环;1006、换向轨道;1007、换向杆;1008、刮料支架;1009、拉伸弹簧;1010、限位杆;1011、固定座;1012、连接座;1013、电动伸缩杆;1014、固定块;1015、转动轴;1016、定位块;1017、转动板;1018、定位板;1019、定位弹簧;1101、滑台;1102、滑轨一;1103、料箱;1104、料箱座;1105、压板;1106、压杆;1107、升降架;1108、滑轨二;1109、弹簧一;1110、弹簧二;1111、滑动底座;1112、升降槽;1113、滑动杆;1201、气缸固定座;1202、出料气缸;1203、出料板。

具体实施方式

29.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

30.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

31.实施例:如图1所示的一种低滚阻轮胎用炭黑出炉成型装置,其中燃烧段4水平设置在底座1上,进气装置2固定安装在燃烧段4上,燃料油喷入口3设置在燃烧段4上,且燃料油喷入口3与燃烧段4连通,喉管一段13水平设置,且喉管一段13与燃烧段4连通,原料油喷入口5设置有多组,每组原料油喷入口5设置有两个原料油喷入口5,两个原料油喷入口5对称设置在喉管一段13的两侧,原料油喷入口5与喉管一段13连通,原料硅油管6设置在喉管一段13上,且原料硅油管6与喉管一段13连通,喉管二段渐扩段7水平设置,且喉管二段渐扩段7与喉管一段13连通,反应炉滞留段8水平设置,且反应炉滞留段8与喉管二段渐扩段7连通,反应炉滞留段8的底部设置有出料口,冷却装置9竖直设置,且冷却装置9与反应炉滞留段8连通,刮料装置10水平设置在底座1上,且刮料装置10与反应炉滞留段8连通,装箱装置11固定安装在底座1上,出料装置12固定安装在反应炉滞留段8上。

32.如图2、图3所示的进气装置2,其中底板210固定安装在燃烧段4上,电机底座201固定安装在底板210上,电机202固定安装在电机底座201上,主动齿轮203固定安装在电机202的输出轴上,支架209固定安装在底板210上,从动齿轮204转动安装在支架209上,主动齿轮203和从动齿轮204啮合安装,转动架205固定安装在从动齿轮204上,气缸206固定安装在转动架205上,电磁铁207固定安装在气缸206的伸缩杆上,铁块208固定安装在高温空气入口214上,高温空气入口214在底板210上滑动安装,支架209上固定安装有多个连杆213,每个连杆213上都设置有方形塞212,方形塞212在高温空气入口214的内部滑动安装,进气口211固定安装在高温空气入口214上,且进气口211和高温空气入口214相连通,方形塞212的外轮廓大于进气口211的内轮廓。电机202驱动主动齿轮203转动,主动齿轮203带动从动齿轮204转动,从动齿轮204带动转动架205转动,转动架205可以带动气缸206移动到各个高温空

气入口214处,调整各个高温空气入口214的位置,电磁铁207通电将铁块208吸附,启动气缸206,即可带动高温空气入口214伸出或者收回,可以调整高温空气入口214的伸出长度,在伸出后,方形塞212就不能堵住进气口211,进气口211会和高温空气入口214连通,进气口211中的燃料油由高温空气入口214喷出。

33.如图4所示的原料硅油管6,其中原料硅油喷入口601设置在喉管一段13上,原料硅油喷入口601上设置有硅油对向喷出口602,硅油对向喷出口602的数量与原料油喷入口5的数量相同,且硅油对向喷出口602的方向和原料油喷入口5的方向相对。

34.如图5、图6所示的冷却装置9,其中冷却装置外壳901固定安装在反应炉滞留段8上,且冷却装置外壳901和反应炉滞留段8连通,升降支架902固定安装在冷却装置外壳901上,升降气缸903固定安装在升降支架902上,升降气缸903的伸缩杆和升降板904固定安装,滚珠丝杠905的第一端转动安装在升降板904上,滚珠丝杠905的第二端和极冷水枪喷入口909固定安装,升降板904的中间设置有通孔,滚珠丝杠905的内部设置有通孔,升降板904中间的通孔和滚珠丝杠905的通孔连通,滚珠丝杠905的通孔和极冷水枪喷入口909的内部连通,极冷水枪喷入口909上设置有出水口,搅拌支架908固定安装在滚珠丝杠905上,搅拌支架908上设置有多个搅拌扇叶910,滚珠丝杠905和丝杠螺母907螺纹安装,丝杠螺母907固定安装在固定环906上,固定环906固定安装在冷却装置外壳901上。升降气缸903带动升降板904升降,升降板904带动滚珠丝杠905升降,在丝杠螺母907的作用下,滚珠丝杠905在升降的同时转动,滚珠丝杠905带动搅拌支架908和极冷水枪喷入口909在升降的同转动,从而使在极冷水枪喷入口909的极冷水喷出的同时,搅拌扇叶910将炭黑搅拌,使炭黑冷却均匀。

35.如图7

‑

图10所示的刮料装置10,其中换向外壳1004和反应炉滞留段8连通,换向外壳1004固定安装在底座1上,换向圆环1005固定安装在换向外壳1004上,换向圆环1005上设置有换向轨道1006,电动伸缩杆1013固定安装在换向外壳1004上,电动伸缩杆1013和连接座1012固定安装,固定块1014固定安装在连接座1012上,转动板1017转动安装在连接座1012上,转动轴1015固定安装在转动板1017上,定位块1016固定安装在转动轴1015上,定位板1018固定安装在定位弹簧1019的第一端,定位弹簧1019的第二端固定安装在连接座1012上,转动轴1015固定安装在固定座1011上,换向杆1007固定安装在固定座1011上,换向杆1007和换向轨道1006接触配合,刮料支架1008固定安装在固定座1011上,刮料支架1008和上刮板1002之间设置有两个拉伸弹簧1009,刮料支架1008和下刮板1001之间设置有两个拉伸弹簧1009,刮料支架1008的两端设置有限位杆1010,下刮板1001的两端在限位杆1010上滑动安装,上刮板1002的两端在限位杆1010上滑动安装,上刮板1002和椭圆盘1003接触配合,下刮板1001和椭圆盘1003接触配合,椭圆盘1003和动力源相连,下刮板1001和上刮板1002滑动安装。

36.电动伸缩杆1013通过连接座1012、固定座1011、刮料支架1008、和限位杆1010带动下刮板1001和上刮板1002向远离电动伸缩杆1013的方向移动,直至移动到反应炉滞留段8的边缘,通过电机带动椭圆盘1003旋转,椭圆盘1003带动下刮板1001和上刮板1002张开,下刮板1001和上刮板1002在限位杆1010上滑动,拉伸弹簧1009被拉伸,直至下刮板1001和上刮板1002贴紧至反应炉滞留段8的内壁,电动伸缩杆1013带动下刮板1001和上刮板1002向靠近电动伸缩杆1013的方向运动,炭黑从出料口落下,电动伸缩杆1013带动下刮板1001和上刮板1002继续向靠近电动伸缩杆1013的方向运动,当换向杆1007接触到换向轨道1006

时,换向杆1007在换向轨道1006上滑动,换向杆1007带动固定座1011转动九十度,下刮板1001和上刮板1002也转动九十度,可以将反应炉滞留段8侧面的炭黑刮掉,与此同时转动轴1015、定位块1016和转动板1017也转动九十度,定位板1018可以将定位块1016辅助固定,防止下刮板1001和上刮板1002在刮料时旋转。

37.如图11所示的装箱装置11,其中滑台1101固定安装在底座1上,滑台1101的两侧设置有滑轨一1102,料箱1103设置在料箱座1104上,料箱座1104的下方固定安装有两个滑动杆1113,滑动杆1113在滑动底座1111上滑动安装,滑动底座1111在滑台1101上滑动安装,滑动底座1111上固定安装有多个弹簧二1110,弹簧二1110固定安装在料箱座1104上,料箱座1104的两端固定安装有压板1105,压板1105和压杆1106接触配合,压杆1106固定安装在升降架1107上,升降架1107在升降槽1112上滑动安装,弹簧一1109的第一端固定安装在升降架1107上,弹簧一1109的第二端固定安装在升降槽1112上,滑轨二1108固定安装在滑台1101的两侧。当炭黑进入料箱1103后,料箱1103通过料箱座1104压缩弹簧二1110,压板1105通过压杆1106将升降架1107向下压,当料箱1103中的炭黑的重量达到设定重量时,升降架1107被压至低于滑台1101的斜面,升降架1107将不能挡住滑动底座1111,滑动底座1111通过滑动杆1113带动料箱座1104和料箱1103沿着滑台1101的斜面滑落。

38.如图12所示的出料装置12,气缸固定座1201固定安装在反应炉滞留段8上,出料气缸1202固定安装在气缸固定座1201上,出料气缸1202的伸缩杆和出料板1203固定安装。出料气缸1202带动出料板1203开启或关闭。

39.一种低滚阻轮胎用炭黑出炉成型加工方法,包括以下步骤:将燃料油预热,经过燃料油喷入口3进入燃烧段4内部,使用由高温空气入口214通入燃烧段4内部的高温空气作为氧化剂,空气预热到850℃,燃烧段4内燃烧生成1850℃、压强75000帕的高温烟气流,高温烟气流进入喉管段;从喉管一段13侧壁周围圆周上,沿半径方向轴向喷入所用油量一半的、预热到250℃的碳分子原料油,从喉管一段13前壁探入喉管一段13中心部位的原料硅油喷入口601轴向反方向向外喷出预热后的碳

‑

硅配比4:1结合的原料油,轴向喷口均有6个,轴向喷入和喷出的油喷射压强均为550kpa,两股雾化后的油滴在喉管一段13相互碰撞、混合,并被高温烟气流瞬间冲至喉管二段渐扩段7反应,在喉管二段渐扩段7生成炭黑;终止反应的极冷水枪喷入口909喷入冷却水,燃烧反应终止后生成粉状炭黑,夹带在高温烟气中进入下游的冷却区和圆筒段。

40.作为本发明的一种技术优化方案,燃料油预热到200℃。

41.作为本发明的一种技术优化方案,喉管一段13内壁直径200mm、长度300mm,逐渐扩展到喉管二段渐扩段7内壁直径310mm,长度400mm,喉管段的耐火材料及壁厚150mm。

42.作为本发明的一种技术优化方案,终止反应的位置位于喉管二段渐扩段7反应区下游端的1800mm处,喷入冷却水的流量为3.0m3/h。

43.通过设计双喉管、双反应区的多段式反应炉,扩大喉管反应段的尺寸,使反应炉内高温烟气压力降低,生成具有生热低、低滞后的新款炭黑品种。

44.本反应炉分为主燃烧区、喉管一段13、喉管二段渐扩段7、冷却区及圆筒段,这种双喉管结构,使炭黑在反应炉内的停留时间延长,延长反应时间生成的炭黑,具有更宽的聚集体尺寸分布,与橡胶分子结合时分散度提高,因此降低了生热性能。

45.设计原料的喷入方式,降低雾化油滴及高温烟气的湍流程度,使生成炭黑的聚集体尺寸分布更宽,降低生热性能。

46.本发明设计径向喷油相互碰撞,既减缓了高温烟气的湍流程度,生成较宽的聚集体尺寸分布,使炭黑的生热性能降低,又使雾化后喷入的原料油得到了二次裂解和雾化,原料油油滴颗粒的直径由原来的80

‑

100微米,降到了平均50微米,原料油更细的粒径使炭黑的裂解反应更加彻底,炭黑的收率得到提高、生成炭黑的指标和使用性能也得到改善。

47.在原料中添加10%的硅油,使炭黑的成分由原来的单一碳原子改变为碳

‑

硅结合的双相成分,使炭黑微晶中镶嵌有硅原子,这些硅原子干扰了炭黑微晶的生长、增加了微晶的缺陷,从而改变了粒子的表面化学性质,降低填料和填料之间的相互作用,从而使胶料在降低滚动阻力的同时,改善了胶料的牵引性能,碳和硅原子双相存在的形式还降低了单一碳原子之间的相互作用,使生热性能降低,同时,双相炭黑的表面更粗糙,且具有无数的棱边,炭黑与橡胶分子产生机械及物化性能作用时,这些棱边使橡胶分子沿着炭黑表面滑移的速度变慢,炭黑在硫化胶中的这种滑移被抑制,从而使轮胎胎面凸起部分产生局部变形的应力减小,降低了橡胶的生热性能、从而实现了降低轮胎滞后损失的目标。

48.普通型号炭黑的平滑表面主要由平坦、低表面能的基面组成,与橡胶分子产生的机械作用相对较弱。本发明通过研发设计生产的低滚阻用炭黑,主要是受到了加宽聚集体粒径分布、及粒子粗糙表面的影响,进而使橡胶分子与炭黑表面之间产生较强的结合力,降低了轮胎的生热性和滚阻,同时,炭黑的耐磨等应用性能也符合要求。所以,本发明设计生产的炭黑能够使轮胎胎面兼具低滚阻和耐磨性能。

49.所产炭黑指标:

通过跟n234炭黑的对比可以看出,本品炭黑的比表面积和着色强度与n234相当、或略高的情况下,聚集体的尺寸分布变得更宽,使用到轮胎胎面后的实际的使用效果证明,轮胎的耐磨性能与n234炭黑基本相当、滚动阻力系数比使用n234炭黑的轮胎提升了2个等级。

50.本发明不局限上述具体实施方式,所属技术领域的技术人员从上述构思出发,不经过创造性的劳动,做出的种种变换,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。