1.本发明涉及精细化工技术领域,具体涉及一种基于水性聚合丙烯酸树脂乳液的双组份无甲醛胶黏剂组合物。

背景技术:

2.目前生产人造板(胶合板、纤维板、刨花板等)所使用的多为“三胺胶”,即脲醛树脂、酚醛树脂、三聚氰胺甲醛树脂。随着木材加工产业的升级换代,和消费市场对家装材料无醛环保的需求的增加,人造板行业已经开始转向使用不含甲醛的环保型胶黏剂。

3.目前市面上主要的竞品有2大类。

4.第1类为基于甲醛的“三醛胶”(绝大部分为酚醛胶、脲醛胶、三聚氰胺甲醛胶)。存在的缺点:非水性产品,胶水本身、生产过程中和最终产品会释放游离甲醛、苯酚等有害气体及其他voc。

5.第2类为无醛胶(主要为聚氨酯类、大豆蛋白胶类)。聚氨酯类胶黏剂存在的缺点为:胶水适用期短,受环境的温湿度影响较大。

6.大豆蛋白胶制作的人造板成品易发生霉变,胶水的耐候性不及化学类胶水稳定,胶水的粘度大、生产效率较低。

7.目前,市场环境和国家政策都在推动人造板行业朝无醛、绿色生产、环境友好、可持续化的方向发展。

8.但是,无甲醛胶黏剂常见的不足如下:

9.①

胶黏剂的适用期短。大部分添加了固化剂或交联剂的双组份类胶黏剂,由于固化剂或交联剂的反应性能活泼、交联反应的速度较快,导致混合后的胶黏剂需要在较短的时间内尽快使用完毕,否则胶黏剂自固化或自交联后会失效。这样,就对实际生产的操作工艺条件和操作工人操作规范提出了较高的要求。

10.②

胶合的力学强度不如含醛胶好。一些无醛胶黏剂,使用了高分子聚合物或者水性乳液。这些高分子聚合物或水性乳液的玻璃化转变温度都比较低,这导致胶水的耐热性、耐候性和力学强度不足。国标规定的ⅰ类人造板需要在100℃沸水煮4h并烘干20h后,不开胶。因此,这些低玻璃化转变温度的胶黏剂无法通过测试。

11.③

蛋白质类无醛胶粘剂的耐水性不足,容易滋生霉变和细菌。基于淀粉类和大豆蛋白质类的胶黏剂,因其自身含有大量的天然有机物而易被自然环境中的微生物侵蚀破坏,出现霉变、胶黏剂降解失效等问题。

技术实现要素:

12.发明目的,本发明的目的在于发明一种基于水性聚合丙烯酸树脂乳液的双组份无甲醛胶黏剂组合物,用于生产人造板(多层实木复合胶合板、纤维板、刨花板等,包括但不限于),以获得无游离甲醛释放的人造板产品。

13.技术方案:本产品属于水性无甲醛胶黏剂组合物产品。本产品基于

①

水性聚合丙

烯酸树脂乳液

②

聚乙烯醇类

③

芳香族异氰酸酯交联剂

④

填充物和其他助剂。

14.具体原料及组成如下:

15.①

水性聚合丙烯酸树脂乳液。其中所述水性聚合丙烯酸树脂乳液具有至少一个结构单元,该结构单元具有至少一个官能团,其官能团包括羧基、脂肪族胺基、芳香族胺基、羟胺、酰胺等。

16.该水性聚合丙烯酸树脂乳液通过多种丙烯酸单体聚合反应和剪切作用以制备。其中,丙烯酸单体包括但不限于甲基丙烯酸甲酯、甲基丙烯酸乙酯、苯乙烯、丙烯睛、烯酸

‑2‑

羟基乙酯、丙烯酸

‑2‑

羟基丙酯、甲基丙烯酸

‑2‑

羟基乙酯、甲基丙烯酸

‑2‑

羟基丙酯、甲基丙烯酸缩水甘油酯、丙烯酰胺、n

‑

羟甲基丙烯酰胺、n

‑

丁氧甲基(甲基)丙烯酰胺、二丙酮丙烯酰胺(daam)、甲基丙烯酸乙酰乙酸乙酯(aaem)、二乙烯基苯、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三异丙氧基硅烷、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷等和其组合。

17.该水性聚合丙烯酸树脂的平均分子量从10000到100000,优选范围为30000到80000

18.该水性聚合丙烯酸树脂的玻璃化转变温度为

‑

10到50℃,优选范围为25到45℃。高玻璃化转变温度可提供优异的胶接性能和力学性能。

19.本水性无甲醛胶黏剂组合物中,水性聚合丙烯酸树脂乳液所占固体质量比例,从10%到80%,优选范围从30%到60%。

20.②

聚乙烯醇类。聚乙烯醇可提供优异的成膜性和粘结性,其膜的机械性能优良,膜的拉伸强度随聚合度、醇解度升高而增强。可作为增塑剂,帮助上述水性聚合丙烯酸树脂乳在常温条件下成膜,并提供充分的初始粘附力,以便将冷压后的人造板粘附定形,该人造板在搬运和后续热压成形的过程中不分散、不开胶。

21.该聚乙烯醇的水解度范围从78%到99%,优选的范围从88%到99%。

22.该聚乙烯醇的聚合度范围从600到2500,优选的范围从1700到2500。

23.本水性无甲醛胶黏剂组合物中,聚乙烯醇所占固体质量比例,从5%到50%,优选范围从10%到30%。

24.③

芳香族异氰酸酯交联剂。芳香族异氰酸酯交联剂指的是分子结构中含有苯环的二异氰酸酯,包括但不仅限于甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、聚合mdi等其他特种芳香族异氰酸酯。

25.本水性无甲醛胶黏剂组合物中,芳香族异氰酸酯交联剂所占固体质量比例,从3%到15%,优选范围从5%到10%。

26.④

填充物和其他助剂。其他填充物包括但不限于碳酸钙、硅微粉、面粉、膨润土等,及其混合物。优选项为碳酸钙。本水性无甲醛胶黏剂组合物中,填充物所占固体质量比例,从0%到70%,优选范围从30%到50%。

27.其他助剂包括但不限于:消泡剂(有机硅类、矿物油类、醇类,所占固体质量比例从0.1%到0.2%),分散剂(高分子类、无机磷酸盐等,所占固体质量比例从0.1%到0.2%),增稠剂(纤维素类、碱溶涨型增稠剂、缔合型增稠剂,所占固体质量比例从1%到3%),成膜助剂(如醇酯(十二碳醇酯等)类,醇醚类(乙二醇丁醚、二乙二醇丁醚、丙二醇苯醚等)),杀菌剂,流平剂,润湿剂,塑化剂等。

28.有益效果:为了获得更好的胶合力学性能,本专利使用了高玻璃化转变温度的水性聚合丙烯酸树脂乳液,区别于其他方案中所使用的低玻璃化转变温度的乳液。另外,同时使用聚乙烯醇和芳香族聚氨酯类交联剂来提高胶黏剂的初始粘附力和持黏力,以满足人造板行业的工艺和性能要求。同时,本专利中的胶水组合物方案使用的是芳香族聚氨酯类。使用了这种固化剂的胶水的适用期会很短,导致实际生产过程中需要工人少量多次的制备胶水,这样不利于实际生产的效率。但是本专利的胶水组合物的适用期可以延长到至少4小时,大大延长了胶水的使用寿命,有利于大规模实际生产。

29.本专利所述产品本身不含甲醛和苯酚等空气污染物,适用性和胶合力学性能良好,不会降低现有的生产效率,无需改变现有的生产设备,生产过程中无游离甲醛释放,属于水性胶黏剂体系符合绿色生产的理念。

具体实施方式

30.下面是实施例对本发明方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

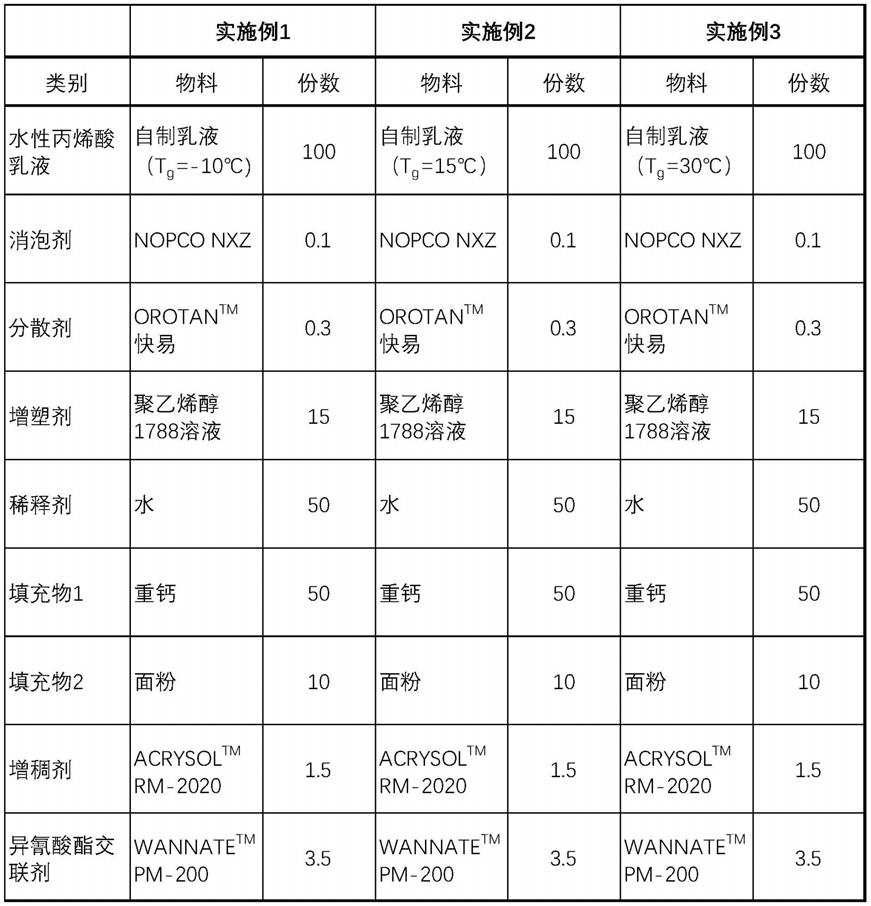

31.一、不同玻璃化转变温度的水性丙烯酸乳液的实施例对比

32.①

实施例样品制备

[0033][0034]

说明:将上表内实施例的物料,依次按照从上到下的顺序投料,使用高速分散搅拌机以800

‑

1000rpm的速度边搅拌边投料。搅拌至少40min,直到胶黏剂的黏度状态稳定,无大颗粒或团聚等。

[0035]

以下其他实施例均采用此方式,后续不再复述。

[0036]

②

多层实木复合胶合板试件制备及胶合性能的测试结果

[0037][0038]

说明:

[0039]

a.分别将不同实施例中的胶黏剂涂布在2.2mm厚的桉木单板正反两面,涂胶量控制在180

‑

200g/m2的范围内。再将7层桉木单板以横纵交错的木纹方向铺装堆叠。以8

‑

10kg/cm2的单位压力冷压压实7层桉木单板,30min后取出。最后以8

‑

10kg/cm2的单位压力,120℃的温度热压压实7层桉木单板*16min(以板材厚度mm*1min的单位时间加热)。完成多层实木复合胶合板的制备。

[0040]

b.根据国标gb17657

‑

2013《人造板及饰面人造板理化性能试验方法》中,ι类板的要求测试浸渍剥离通过率。(现在沸水中浸渍4h,然后63℃烘干20h。再用沸水中浸渍4h,最后63℃烘干3h)。另外,按照标准测试浸渍后试件的湿胶合强度。

[0041]

以下其他实施例均采用上述方式,后续不再复述。

[0042]

上表的测试结果表明:

[0043]

使用相同的制备工艺下,不同玻璃化转变温度的水性丙烯酸乳液对胶合板成品的胶合性能有很大影响。使用较低t

g

的乳液胶黏剂的试件,浸渍剥离通过率和湿胶合强度明显低于高t

g

的乳液胶黏剂。玻璃化转变温度对胶黏剂的性能强度起到较大的影响。

[0044]

二、不同聚乙烯醇用量的实施例对比

[0045]

①

实施例样品制备

[0046]

[0047]

②

多层实木复合胶合板试件制备及胶合性能和初始粘附力的测试结果

[0048][0049]

上表的测试结果表明:

[0050]

使用相同的制备工艺下,聚乙烯醇的用量对胶合板成品的胶合性能有很大影响。不使用聚乙烯醇的试件,冷压后的胶合板试件不成形,在实际生产过程中无法按层送入热压机的热压板间隙内。随着聚乙烯醇的用量增加,胶合板试件的冷压成形效果也逐步提高。同时,试件的浸渍剥离通过率和湿胶合强度也有明显的提高。在胶黏剂中添加聚乙烯醇有助于胶合板生产工艺参数和胶黏剂的性能发挥。

[0051]

三、不同芳香族异氰酸酯交联剂用量的实施例对比

[0052]

①

实施例样品制备

[0053][0054]

②

多层实木复合胶合板试件制备及胶合性能的测试结果

[0055][0056]

上表的测试结果表明:

[0057]

使用相同的制备工艺下,异氰酸酯交联剂的用量对胶合板成品的胶合性能有明显影响。试件的浸渍剥离通过率和湿胶合强度随交联剂的增加而逐步提高。交联剂的添加有助于提高胶黏剂的胶合性能。

[0058]

③

胶黏剂适用期时长及试件胶合性能变化趋势的测试结果

[0059][0060]

上表的测试结果表明:

[0061]

在相同实施例9的前提下,试件的浸渍剥离率和湿胶合强度随胶黏剂静置时间的延长略有下降。但,静置时间达到5h后的测试结果仍能满足国标的要求。另外,静置时间延长到5h后,胶黏剂的黏度略有升高,流动性略下降,但也能满足实际生产的要求,胶黏剂可以自由流下,没有挂壁或结块的现象。相较于传统的无甲醛异氰酸酯类胶黏剂使用窗口期短的不足,本专利的组合物方案适用期更长,更能满足实际生产的工艺要求,减少工人的配胶频率。

[0062]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。