1.本发明属于材料技术领域,具体地说,涉及一种介孔煤系高岭石储能相变材料及其制备方法。

背景技术:

2.随着化石能源的过度消耗,世界的能源问题,环境污染问题日益尖锐,如何提高能源的利用已经成为人们关注的焦点,因此各国共同提倡的发展策略。性能良好的储能材料能够缓解甚至解决能源在时间空间上分布不均的问题,促进能源的时间和空间分布,提高能源的利用效率,优化能源分布不均,储能材料的突破和创新变得十分关键。大力发展储能材料是节约能源消耗的一种重要手段。

3.相变材料是一种发生从固态到液态或者从液态到固态相变时可以存储和释放潜热以调节环境温度的材料,在相变过程中,它们具有很大的潜热,并且在太阳能存储、工业废热回收、建筑能源节省、电子控温设备、纺织品保温等领域显示出巨大的潜能。

4.煤系高岭石具有天然的纳米片层结构、导热系数高,并且具有良好的吸附性、便宜易得等特点,能够作为良好的载体,因此将其与固

‑

液型相变材料结合制备复合相变材料具有一定的实用意义。

[0005]“二元有机/煤系高岭土复合相变储能材料的制备及其热性能”【仇影,吴其胜,黎水平,等.二元有机/煤系高岭土复合相变储能材料的制备及其热性能[j].材料科学与工程学报,2013,31(2):268

‑

272】公开了以二甲基亚砜(dmso)为插层剂,采用熔融插层方法对煤系高岭土插层改性,并以插层改性后的高岭土为基体,在其层间分别插入相变材料月桂醇(lal)和月桂酸(la),成功制备了二元有机/煤系高岭土复合相变储能材料。

[0006]“应用于太阳能热发电站的高岭土基相变储热材料的制备”【陈祉如,姚兴茂,尹翔鹏.应用于太阳能热发电站的高岭土基相变储热材料的制备[j].可再生能源,2019,37(3):37

‑

41】以高岭土和硬脂酸钠为原料,制备出新型的高岭土/硬脂酸钠相变储热材料。与同类型相变储热材料相比,该相变储热材料熔融潜热和凝固潜热分别高达109.25、109.01j/g。

[0007]

cn104497988a公开了一种高岭土相变复合材料及其制备方法,该复合材料中,高岭土百分含量为40

‑

70%,相变材料百分含量为30

‑

60%;制备方法为:(1)高岭土的纯化:将天然高岭土和六偏磷酸钠以10:1

‑

20:1的比例分散于蒸馏水中,过滤,再用0.8

‑

1.0mol/l的盐酸溶液浸泡,然后用蒸馏水洗,离心后干燥,最后研磨并过100

‑

300目筛;(2)高岭土的改性:称取步骤(1)纯化后的高岭土0.1

‑

0.5g,将质量分数为10

‑

30%的聚二甲基硅氧烷置于容器中煅烧;(3)按照重量份数比为4

‑

5和5

‑

6分别称取步骤(2)改性后的高岭土和有机相变材料;(4)将步骤(3)称取的高岭土和步骤(4)加热后的有机相变材料分别按照4:5或者5:6混合并搅拌均匀,并且在70

‑

80℃下加热4

‑

12小时,然后烘干,即得到储能材料。

[0008]

然而由于受到高岭土自身的比表面积限制,其负载的相变材料有限,使得储热性能有限,进而使得在实际应用中的性能还有待进一步提高。

[0009]

有鉴于此,特提出本发明。

技术实现要素:

[0010]

本发明的目的在于提供一种介孔煤系高岭石储能相变材料及其制备方法。本发明中首先制得了一种大比表面积的介孔煤系高岭石,进而制备出石蜡/介孔煤系高岭石复合储能相变材料,提升了煤系高岭石对于石蜡的吸附能力,进而大幅提升了复合相变材料的储热性能。

[0011]

为实现上述目的,本发明采用如下技术方案:

[0012]

一种介孔煤系高岭石储能相变材料,其中,所述的介孔煤系高岭石储能相变材料包括如下组分:

[0013]

介孔煤系高岭石

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33~60wt%

[0014]

石蜡

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40~67wt%。

[0015]

由于受高岭土自身的比表面积限制,其负载的相变材料有限,使得制得的相变材料的储热性能有限。本发明通过采用介孔煤系高岭石与石蜡得到了一种相变材料,由于介孔煤系高岭石的比表面积相对于原矿煤系高岭石得到了显著的提高,从而使得制得的相变材料具有优异的储热性能。

[0016]

进一步地,所述的介孔煤系高岭石的比表面积为740~840m2/g。

[0017]

进一步地,所述的介孔煤系高岭石是采用如下方法制得的:先采用二甲基亚砜对煤系高岭石进行有机改性得到有机改性的煤系高岭石,再将有机改性的煤系高岭石进行煅烧、碱活化和酸刻蚀,即得所述的介孔煤系高岭石。

[0018]

高岭石的晶体结构中,硅氧四面体片和铝氧四面体以1:1的比例形成高岭石的基本单元片层。高岭石的片层一般不含阳离子,其层间距在0.72nm左右。为进一步提高高岭石的孔道结构和晶体结构等纳米特性,许多科研工作者在高岭石插层的研究基础上提出了高岭石的剥片工艺。然而,高岭石的插层与剥片并不能显著改善其纳米孔道结构,得到的改性高岭石仍然具有很低的比表面积,无法成为性能优异的介孔材料。为此,目前提出了“煅烧

‑

碱活化

‑

酸刻蚀”等工艺,得到比表面积明显提高的介孔高岭石。本发明在此基础上,惊喜地发现在制备介孔高岭石的过程中,若先采用二甲基亚砜对煤系高岭石进行有机改性,然后再进行煅烧、碱活化和酸刻蚀,可以更加显著的提高介孔煤系高岭石的比表面积。

[0019]

本发明还提供所述的介孔煤系高岭石储能相变材料的制备方法,其中,所述的制备方法为:先采用二甲基亚砜对煤系高岭石进行有机改性得到有机改性的煤系高岭石,再将有机改性的煤系高岭石进行煅烧、碱活化和酸刻蚀得到介孔煤系高岭石;然后将所得的介孔煤系高岭石和石蜡进行真空浸渍复合,即得所述的介孔煤系高岭石储能相变材料。

[0020]

由于受高岭土自身比表面积的限制,其负载的相变材料有限,使得储热性能有限。本发明中,先通过采用二甲基亚砜对煤系高岭石进行有机改性,显著地降低了煤系高岭石的片层堆叠层数;然后再进行煅烧、碱活化和酸刻蚀,得到了一种比表面积显著提高的介孔煤系高岭石;最后再将这种高比表面积的介孔煤系高岭石和石蜡进行真空浸渍复合得到介孔煤系高岭石储能相变材料。采用本发明方法得到的介孔煤系高岭石储能相变材料的储热性能优良。

[0021]

进一步地,所述的真空浸渍复合包括如下步骤:

[0022]

1)取一定质量的介孔煤系高岭石样品放入干燥箱中,85~95℃的温度条件下干燥3~8h,冷却至室温后将其放置在容器中;

[0023]

2)向装有样品的容器中放入过量的石蜡,然后将容器放入真空干燥箱内,抽真空至

‑

0.015~

‑

0.005mpa,再升温至75~85℃,维持10~14h,得到含有样品和石蜡的混合溶液;

[0024]

3)将所得的混合溶液真空抽滤,得到固态混合物;

[0025]

4)将所得的固态混合物放置在吸水纸上,再放置进干燥箱中,干燥箱加热至75~85℃,定期更换吸水纸,直至吸水纸上无任何油渍即可;然后取出,进行冷却、研磨,得到所述的介孔煤系高岭石储能相变材料。

[0026]

上述真空浸渍复合过程中,石蜡与介孔煤系高岭石的质量比为(40%:60%)~(80%:20%)。

[0027]

进一步地,所述的采用二甲基亚砜对煤系高岭石进行有机改性的方法为:用二甲基亚砜和水配制浓度为85~95%的二甲基亚砜溶液,称取一定质量的煤系高岭石加入其中,65~75℃恒温水浴中搅拌22~26h;然后离心除去上层清液,得到的固体进行干燥得到有机改性的煤系高岭石。

[0028]

本发明中,通过采用二甲基亚砜对煤系高岭石进行有机改性,煤系高岭石经过小分子插层后可以显著地降低煤系高岭石的片层堆叠层数,有利于比表面积的提升。

[0029]

进一步地,所述的煤系高岭石与二甲基亚砜溶液的质量体积比为1g:3~8ml。

[0030]

优选地,所述的煤系高岭石与二甲基亚砜溶液的质量体积比为1g:5ml。

[0031]

进一步地,所述的煤系高岭石的粒度为180~220目。

[0032]

本发明中,所述的煅烧使煤系高岭石释放全部的结构水,转化为无定型的煤系高岭石,由活性的非晶态的si2o和al2o3构成。其煅烧工艺可采用现有技术中常用的工艺,如将其放置在850℃的马弗炉中煅烧4h。

[0033]

本发明中,煅烧活化后的偏煤系高岭石在碱活化处理过程中,其骨架中的氧化硅和氧化铝组分与高浓度oh

‑

和na

发生反应,在偏煤系高岭石的片状结构上原位生成一种非晶态的硅铝酸钠。

[0034]

本发明中,在酸刻蚀过程中,硅铝酸钠中的al

‑

o和na

‑

o组分被酸选择性刻蚀,从而在片状的煤系高岭石上留下原位形成的介孔通道;naoh对偏煤系高岭石的si

‑

o

‑

al骨架的活化及该碱活化中铝、钠组分在后续的酸处理的刻蚀过程形成了偏煤系高岭石的高比表面积,从而形成了煤系高岭石介孔材料。

[0035]

所述的酸刻蚀可采用现有技术常用的工艺。但作为一种优选方案,本发明优选采用如下工艺:

[0036]

所述的酸刻蚀为:将碱活化后的偏煤系高岭石与3~8mol/l的hcl溶液以1:3~8的固液比混合,在75~85℃下搅拌反应0.3~0.8h;反应完成后,离心、洗涤、干燥,得到介孔煤系高岭石。

[0037]

所述的碱活化可采用现有技术常用的工艺。但作为一种优选方案,本发明优选采用如下工艺:

[0038]

所述的碱活化为:将煅烧活化后的偏煤系高岭石与2~5mol/l的氢氧化钠溶液以1:18~22的固液比进行混合,放置于75~85℃的水浴锅中磁力搅拌0.3~0.8h;反应完成后,离心、洗涤,得到碱活化后的偏煤系高岭石。

[0039]

与现有技术相比,本发明具有如下优点:

[0040]

本发明中,通过采用二甲基亚砜对煤系高岭石进行有机改性,使得煤系高岭石片层的层间距变大,片层被分离,然后再进行煅烧、碱活化和酸刻蚀,使得得到的介孔煤系高岭石的比表面积增加显著,由原来的不到10m2/g增加至800m2/g多;再将所得的这种高比表面积的介孔煤系高岭石与石蜡进行真空浸渍复合得到介孔煤系高岭石储能相变材料,该材料具有优异的储热性能。

附图说明

[0041]

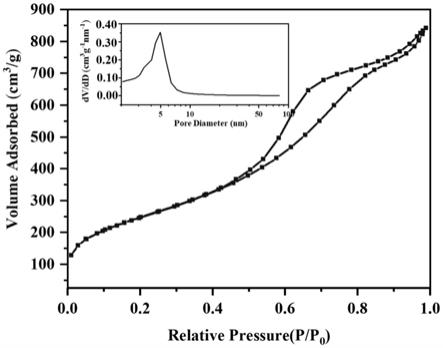

图1为实施例1制得的介孔煤系高岭石的氮气吸附

‑

脱附等温线和运用bjh模型分析的孔径分布(内置)。

具体实施方式

[0042]

以下为本发明的具体实施方式,所述的实施例是为了进一步描述本发明,而不是限制本发明。

[0043]

实施例1

[0044]

制备方法:

[0045]

一、介孔煤系高岭石的制备

[0046]

(1)有机改性:用二甲基亚砜和水配制浓度为90%的二甲基亚砜溶液,称取一定质量的煤系高岭石加入其中,煤系高岭石与二甲基亚砜溶液的质量体积比为1g:5ml;70℃恒温水浴中搅拌24h;然后离心除去上层清液,所得的固体进行干燥得到有机改性的煤系高岭石;

[0047]

(2)煅烧:将有机改性的煤系高岭石放置在850℃的马弗炉中煅烧4h,得到煅烧活化的偏煤系高岭石;

[0048]

(3)碱活化:将偏煤系高岭石与4mol/l的氢氧化钠溶液以1:20的固液比进行混合,放置于80℃的水浴锅中磁力搅拌0.5h;反应完成后,离心除去废液,用去离子水反复洗涤离心多次得到碱活化后的偏煤系高岭石;

[0049]

(4)酸刻蚀:将碱活化后的偏煤系高岭石与5mol/l的hcl溶液以1:5的固液比进行混合,放置于80℃的水浴锅中磁力搅拌0.5h;反应完成后,进行离心,洗涤多次后进行干燥得到介孔煤系高岭石。

[0050]

所得的介孔煤系高岭石的比表面积为840m2/g,其最可几孔径为4.8nm。其氮气吸附

‑

脱附等温线以及根据bjh模型得到的孔径分布如图1所示。

[0051]

二、介孔煤系高岭石储能相变材料的制备

[0052]

(1)取一定质量的介孔煤系高岭石样品放入干燥箱中,90℃的温度条件下干燥4h,冷却至室温后将其放置在烧杯中;

[0053]

(2)向装有样品的烧杯中放入过量的石蜡,石蜡与介孔煤系高岭石的质量比为7:3,然后将烧杯放入真空干燥箱内,抽真空至

‑

0.01mpa,再升温至80℃,维持12h,至所有样品都充分浸润在石蜡溶液中,使石蜡充分浸润于样品的孔道之中,得到含有样品和石蜡的混合溶液;

[0054]

(3)将所得的混合溶液倒入过滤瓶中,将过滤瓶连接真空泵,通过漏斗和滤纸进行抽滤,通过过滤除去多余的石蜡得到固态混合物;

[0055]

(4)将所得的固态混合物放置在吸水纸上,再放置进干燥箱中,干燥箱加热至80℃,每隔一个小时更换吸水纸,直至吸水纸上无任何油渍即可;然后取出,进行冷却、研磨,得到介孔煤系高岭石储能相变材料。

[0056]

所得的介孔煤系高岭石储能相变材料中,介孔煤系高岭石占复合相变材料总量的33wt%,石蜡占复合相变材料总量的67wt%。

[0057]

实施例2

[0058]

制备方法:

[0059]

一、介孔煤系高岭石的制备

[0060]

(1)有机改性:用二甲基亚砜和水配制浓度为85%的二甲基亚砜溶液,称取一定质量的煤系高岭石加入其中,煤系高岭石与二甲基亚砜溶液的质量体积比为1g:3ml;65℃恒温水浴中搅拌22h;然后离心除去上层清液,所得的固体进行干燥得到有机改性的煤系高岭石;

[0061]

(2)煅烧:将有机改性的煤系高岭石放置在850℃的马弗炉中煅烧4h,得到煅烧活化的偏煤系高岭石;

[0062]

(3)碱活化:将偏煤系高岭石与2mol/l的氢氧化钠溶液以1:18的固液比进行混合,放置于75℃的水浴锅中磁力搅拌0.3h;反应完成后,离心除去废液,用去离子水反复洗涤离心多次得到碱活化后的偏煤系高岭石;

[0063]

(4)酸刻蚀:将碱活化后的偏煤系高岭石与3mol/l的hcl溶液以1:3的固液比进行混合,放置于75℃的水浴锅中磁力搅拌0.3h;反应完成后,进行离心,洗涤多次后进行干燥得到介孔煤系高岭石。

[0064]

所得的介孔煤系高岭石的比表面积为825.51m2/g,其最可几孔径为4.6nm。

[0065]

二、介孔煤系高岭石储能相变材料的制备

[0066]

(1)取一定质量的介孔煤系高岭石样品放入干燥箱中,85℃的温度条件下干燥3h,冷却至室温后将其放置在烧杯中;

[0067]

(2)向装有样品的烧杯中放入过量的石蜡,石蜡与介孔煤系高岭石的质量比为8:2,然后将烧杯放入真空干燥箱内,抽真空至

‑

0.015mpa,再升温至75℃,维持10h,至所有样品都充分浸润在石蜡溶液中,使石蜡充分浸润于样品的孔道之中,得到含有样品和石蜡的混合溶液;

[0068]

(3)将所得的混合溶液倒入过滤瓶中,将过滤瓶连接真空泵,通过漏斗和滤纸进行抽滤,通过过滤除去多余的石蜡得到固态混合物;

[0069]

(4)将所得的固态混合物放置在吸水纸上,再放置进干燥箱中,干燥箱加热至75℃,每隔一个小时更换吸水纸,直至吸水纸上无任何油渍即可;然后取出,进行冷却、研磨,得到介孔煤系高岭石储能相变材料。

[0070]

所得的介孔煤系高岭石储能相变材料中,介孔煤系高岭石占复合相变材料总量的36wt%,石蜡占复合相变材料总量的64wt%。

[0071]

实施例3

[0072]

制备方法:

[0073]

一、介孔煤系高岭石的制备

[0074]

(1)有机改性:用二甲基亚砜和水配制浓度为95%的二甲基亚砜溶液,称取一定质

量的煤系高岭石加入其中,煤系高岭石与二甲基亚砜溶液的质量体积比为1g:8ml;75℃恒温水浴中搅拌26h;然后离心除去上层清液,所得的固体进行干燥得到有机改性的煤系高岭石;

[0075]

(2)煅烧:将有机改性的煤系高岭石放置在850℃的马弗炉中煅烧4h,得到煅烧活化的偏煤系高岭石;

[0076]

(3)碱活化:将偏煤系高岭石与5mol/l的氢氧化钠溶液以1:22的固液比进行混合,放置于85℃的水浴锅中磁力搅拌0.8h;反应完成后,离心除去废液,用去离子水反复洗涤离心多次得到碱活化后的偏煤系高岭石;

[0077]

(4)酸刻蚀:将碱活化后的偏煤系高岭石与8mol/l的hcl溶液以1:8的固液比进行混合,放置于85℃的水浴锅中磁力搅拌0.8h;反应完成后,进行离心,洗涤多次后进行干燥得到介孔煤系高岭石。

[0078]

所得的介孔煤系高岭石的比表面积为782.69m2/g,其最可几孔径为4.1nm。

[0079]

二、介孔煤系高岭石储能相变材料的制备

[0080]

(1)取一定质量的介孔煤系高岭石样品放入干燥箱中,95℃的温度条件下干燥8h,冷却至室温后将其放置在烧杯中;

[0081]

(2)向装有样品的烧杯中放入过量的石蜡,石蜡与介孔煤系高岭石的质量比为6:4,然后将烧杯放入真空干燥箱内,抽真空至

‑

0.005mpa,再升温至85℃,维持14h,至所有样品都充分浸润在石蜡溶液中,使石蜡充分浸润于样品的孔道之中,得到含有样品和石蜡的混合溶液;

[0082]

(3)将所得的混合溶液倒入过滤瓶中,将过滤瓶连接真空泵,通过漏斗和滤纸进行抽滤,通过过滤除去多余的石蜡得到固态混合物;

[0083]

(4)将所得的固态混合物放置在吸水纸上,再放置进干燥箱中,干燥箱加热至85℃,每隔一个小时更换吸水纸,直至吸水纸上无任何油渍即可;然后取出,进行冷却、研磨,得到介孔煤系高岭石储能相变材料。

[0084]

所得的介孔煤系高岭石储能相变材料中,介孔煤系高岭石占复合相变材料总量的40wt%,石蜡占复合相变材料总量的60wt%。

[0085]

实施例4

[0086]

制备方法:

[0087]

一、介孔煤系高岭石的制备

[0088]

(1)有机改性:用二甲基亚砜和水配制浓度为88%的二甲基亚砜溶液,称取一定质量的粒度为180目的煤系高岭石加入其中,煤系高岭石与二甲基亚砜溶液的质量体积比为1g:6ml;68℃恒温水浴中搅拌23h;然后离心除去上层清液,所得的固体进行干燥得到有机改性的煤系高岭石;

[0089]

(2)煅烧:将有机改性的煤系高岭石放置在850℃的马弗炉中煅烧4h,得到煅烧活化的偏煤系高岭石;

[0090]

(3)碱活化:将偏煤系高岭石与4mol/l的氢氧化钠溶液以1:20的固液比进行混合,放置于80℃的水浴锅中磁力搅拌0.5h;反应完成后,离心除去废液,用去离子水反复洗涤离心多次得到碱活化后的偏煤系高岭石;

[0091]

(4)酸刻蚀:将碱活化后的偏煤系高岭石与4mol/l的hcl溶液以1:6的固液比进行

混合,放置于78℃的水浴锅中磁力搅拌0.6h;反应完成后,进行离心,洗涤多次后进行干燥得到介孔煤系高岭石。

[0092]

所得的介孔煤系高岭石的比表面积为754.36m2/g,其最可几孔径为3.8nm。

[0093]

二、介孔煤系高岭石储能相变材料的制备

[0094]

(1)取一定质量的介孔煤系高岭石样品放入干燥箱中,92℃的温度条件下干燥7h,冷却至室温后将其放置在烧杯中;

[0095]

(2)向装有样品的烧杯中放入过量的石蜡,石蜡与介孔煤系高岭石的质量比为5:5,然后将烧杯放入真空干燥箱内,抽真空至

‑

0.008mpa,再升温至78℃,维持11h,至所有样品都充分浸润在石蜡溶液中,使石蜡充分浸润于样品的孔道之中,得到含有样品和石蜡的混合溶液;

[0096]

(3)将所得的混合溶液倒入过滤瓶中,将过滤瓶连接真空泵,通过漏斗和滤纸进行抽滤,通过过滤除去多余的石蜡得到固态混合物;

[0097]

(4)将所得的固态混合物放置在吸水纸上,再放置进干燥箱中,干燥箱加热至78℃,每隔一个小时更换吸水纸,直至吸水纸上无任何油渍即可;然后取出,进行冷却、研磨,得到介孔煤系高岭石储能相变材料。

[0098]

所得的介孔煤系高岭石储能相变材料中,介孔煤系高岭石占复合相变材料总量的50wt%,石蜡占复合相变材料总量的50wt%。

[0099]

实施例5

[0100]

制备方法:

[0101]

一、介孔煤系高岭石的制备

[0102]

(1)有机改性:用二甲基亚砜和水配制浓度为92%的二甲基亚砜溶液,称取一定质量的粒度为220目的煤系高岭石加入其中,煤系高岭石与二甲基亚砜溶液的质量体积比为1g:7ml;72℃恒温水浴中搅拌25h;然后离心除去上层清液,所得的固体进行干燥得到有机改性的煤系高岭石;

[0103]

(2)煅烧:将有机改性的煤系高岭石放置在850℃的马弗炉中煅烧4h,得到煅烧活化的偏煤系高岭石;

[0104]

(3)碱活化:将偏煤系高岭石与4mol/l的氢氧化钠溶液以1:20的固液比进行混合,放置于80℃的水浴锅中磁力搅拌0.5h;反应完成后,离心除去废液,用去离子水反复洗涤离心多次得到碱活化后的偏煤系高岭石;

[0105]

(4)酸刻蚀:将碱活化后的偏煤系高岭石与6mol/l的hcl溶液以1:6的固液比进行混合,放置于82℃的水浴锅中磁力搅拌0.7h;反应完成后,进行离心,洗涤多次后进行干燥得到介孔煤系高岭石。

[0106]

所得的介孔煤系高岭石的比表面积为740m2/g,其最可几孔径为3.5nm。

[0107]

二、介孔煤系高岭石储能相变材料的制备

[0108]

(1)取一定质量的介孔煤系高岭石样品放入干燥箱中,92℃的温度条件下干燥7h,冷却至室温后将其放置在烧杯中;

[0109]

(2)向装有样品的烧杯中放入过量的石蜡,石蜡与介孔煤系高岭石的质量比为4:6,然后将烧杯放入真空干燥箱内,抽真空至

‑

0.012mpa,再升温至82℃,维持13h,至所有样品都充分浸润在石蜡溶液中,使石蜡充分浸润于样品的孔道之中,得到含有样品和石蜡的

混合溶液;

[0110]

(3)将所得的混合溶液倒入过滤瓶中,将过滤瓶连接真空泵,通过漏斗和滤纸进行抽滤,通过过滤除去多余的石蜡得到固态混合物;

[0111]

(4)将所得的固态混合物放置在吸水纸上,再放置进干燥箱中,干燥箱加热至82℃,每隔一个小时更换吸水纸,直至吸水纸上无任何油渍即可;然后取出,进行冷却、研磨,得到介孔煤系高岭石储能相变材料。

[0112]

所得的介孔煤系高岭石储能相变材料中,介孔煤系高岭石占复合相变材料总量的60wt%,石蜡占复合相变材料总量的40wt%。

[0113]

对比例1、石蜡/原矿煤系高岭石复合相变材料的制备

[0114]

(1)取一定质量的原矿煤系高岭石样品放入干燥箱中,90℃的温度条件下干燥4h,冷却至室温后将样品分别放置在烧杯中;

[0115]

(2)向装有样品的烧杯中放入过量的石蜡,然后将烧杯放入真空干燥箱内,将真空干燥箱抽真空至

‑

0.01mpa,再升温至80℃,维持12h,至所有样品都充分浸润在石蜡溶液中,使石蜡充分浸润于样品的孔道之中,得到含有样品和石蜡的混合溶液;

[0116]

(3)将所得的混合溶液倒入过滤瓶中,将过滤瓶连接真空泵,通过漏斗和滤纸进行抽滤,通过过滤除去多余的石蜡得到固态混合物;

[0117]

(4)将所得的固态混合物放置在吸水纸上放置进干燥箱,干燥箱加热至80℃,每隔一个小时更换吸水纸,直至吸水纸上无任何油渍即可;然后取出,进行冷却、研磨,得到石蜡/原矿煤系高岭石复合相变材料。

[0118]

对比例2、石蜡/介孔煤系高岭石复合相变材料的制备

[0119]

一、介孔煤系高岭石的制备

[0120]

(1)煅烧:将煤系高岭石放置在850℃的马弗炉中煅烧4h,得到煅烧活化的偏煤系高岭石;

[0121]

(2)碱活化:将偏煤系高岭石与4mol/l的氢氧化钠溶液以1:20的固液比进行混合,放置于80℃的水浴锅中进行磁力搅拌0.5h;反应完成后,离心除去废液,用去离子水反复洗涤离心多次得到碱活化后的偏煤系高岭石;

[0122]

(3)酸刻蚀:碱活化后的偏煤系高岭石与5mol/l的hcl溶液以1:5的固液比进行混合,放置于80℃的水浴锅中进行磁力搅拌0.5h;反应完成后,进行离心,洗涤多次后进行干燥得到介孔煤系高岭石。

[0123]

所得的介孔煤系高岭石的比表面积为465m2/g,其最可几孔径为2.3nm。

[0124]

二、石蜡/介孔煤系高岭石复合相变材料的制备

[0125]

(1)取一定质量的介孔煤系高岭石样品放入干燥箱中,90℃的温度条件下干燥4h,冷却至室温后将样品放置在烧杯中;

[0126]

(2)向装有样品的烧杯中放入过量的石蜡,石蜡与介孔煤系高岭石的质量比为7:3,然后将烧杯放入真空干燥箱内,将真空干燥箱抽真空至

‑

0.01mpa,再升温至80℃,维持12h,至所有样品都充分浸润在石蜡溶液中,使石蜡充分浸润于样品的孔道之中,得到含有样品和石蜡的混合溶液;

[0127]

(3)将所得的混合溶液倒入过滤瓶中,将过滤瓶连接真空泵,通过漏斗和滤纸进行抽滤,通过过滤除去多余的石蜡得到固态混合物;

[0128]

(4)将所得的固态混合物放置在吸水纸上放置进干燥箱,干燥箱加热至80℃,每隔一个小时更换吸水纸,直至吸水纸上无任何油渍即可;取出样品,进行冷却、研磨,得到石蜡/介孔煤系高岭石复合相变材料。

[0129]

试验例1

[0130]

本试验例对本发明实施例及对比例制得的石蜡/介孔煤系高岭石复合相变材料和石蜡/原矿煤系高岭石复合相变材料的熔化潜热和凝固潜热进行了考察,结果见表1所示:

[0131]

表1、熔化潜热和凝固潜热试验结果

[0132]

样品熔化潜热(j/g)凝固潜热(j/g)实施例1120.6123.9实施例2115.2118.4实施例3108.0111.2实施例490.292.5实施例572.174.2对比例134.736.0对比例257.157.8

[0133]

从上述试验结果可以看出,与对比例1中采用原矿煤系高岭石与石蜡制得的石蜡/原矿煤系高岭石复合相变材料相比,先采用煅烧、碱活化和酸刻蚀制得介孔煤系高岭石,然后再与石蜡真空浸渍复合得到的石蜡/介孔煤系高岭石复合相变材料(即对比例2)的熔化潜热和凝固潜热有了一定的改善,但改善并不明显;而在介孔煤系高岭石的制备过程中,在进行煅烧前,先采用二甲基亚砜对煤系高岭石进行有机改性后,再进行煅烧、碱活化和酸刻蚀,然后再与石蜡真空浸渍复合得到的石蜡/介孔煤系高岭石复合相变材料(即本实施例1至实施例5)的熔化潜热和凝固潜热得到了显著的提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。