1.本技术涉及颜料生产技术领域,尤其涉及一种有机色淀颜料的制备方法。

背景技术:

2.有机色淀颜料是由一些水溶性染料在沉淀剂或载体的作用而生成的不溶性有色物质,形成色淀的方法随染料性质而异,主要应用于油墨、塑料等的着色。

3.制备有机色淀颜料的原料沉淀剂种类繁多,例如金属盐、有机碱、无机杂多酸等;其中无机杂多酸和水溶性颜料配合,生成的色淀颜料,具有较好的着色力和耐光牢度,广泛应用于印刷油墨、塑料等的着色领域。

4.通过上述中的相关技术,当无机杂多酸和水溶性有机颜料混合反应过程中,反应完成度较差,容易导致有机色淀颜料产率较低。

技术实现要素:

5.为了提高有机色淀颜料的产率,本技术提供了一种有机色淀颜料的制备方法。

6.第一方面,本技术提供一种有机色淀颜料的制备方法,采用如下的技术方案:

7.一种有机色淀颜料的制备方法,包括以下步骤:

8.s1:将钨酸钠、钼酸钠、磷酸氢二钠和80

‑

100℃的水混合均匀后,加入盐酸混合均匀后得到杂多元酸混合液,钨酸钠、钼酸钠、磷酸氢二钠、水以及盐酸的重量比为1:(0.15

‑

0.4):(0.2

‑

0.3):(10

‑

25):(1

‑

1.6);

9.s2:在85

‑

95℃下,在杂多元酸混合液中加入水溶性颜料、盐酸以及颜料助剂混合均匀后,待1

‑

2h后得到色淀颜料混合物,其中步骤s1中的钨酸钠与水溶性颜料、盐酸、颜料助剂的重量比1:(1.1

‑

1.3):(0.1

‑

0.3):(0.01

‑

0.06);

10.s3:将色淀颜料混合物进行压滤,得到滤饼和滤液,采用水对滤饼进行洗涤,回收得到洗涤滤饼后的水;将洗涤滤饼后的水与滤液混合均匀后,30

‑

60min后进行过滤,将得到的滤渣洗涤后与滤饼混合,经过烘干、粉碎得到有机色淀颜料;

11.所述水溶性颜料包括桃红精、玫瑰精中的至少一种;所述盐酸的重量百分比为20

‑

40%。

12.通过采用上述技术方案,水溶性颜料选用桃花精、玫瑰精中的至少一种,和杂多元酸混合液配合,生成有机色淀颜料;优选杂多元酸混合液中各原料的重量配比,使得各原料更好地混合,生成较多的磷钨钼酸,从而与色淀颜料混合物更好地反应,生成更多的有机色淀颜料,进而提高有机色淀颜料的产率;在水溶性颜料中加入颜料助剂和盐酸,提高水溶性颜料的溶解性能和分散性能,更好地与杂多元酸混合液配合,提高有机色淀颜料产率;对色淀颜料压滤后,进一步回收洗涤滤饼的水,并与滤液混合,使得滤液和洗涤滤饼的水中未反应的原料再一次进行接触,从而提高有机色淀颜料产率,同时也减少颜料废水中有害物质的含量,提高产率的同时又较为环保。

13.优选的,所述步骤s1中的盐酸的重量百分比为30

‑

40%,所述步骤s2中的盐酸为重

量百分比为25

‑

35%的盐酸。

14.通过采取上述技术方案,步骤s1中选用浓度较高的盐酸,通过较浓盐酸与钨酸钠、钼酸钠、磷酸氢二钠的配合,增强配合作用,获得较多的磷钨钼酸,进一步提高有机色淀颜料的产率;步骤s2中采用重量百分比为25

‑

35%的盐酸,将水溶性颜料溶解,并和颜料助剂配合,增强有机色淀颜料的产率,获得性能较好的有机色淀颜料。

15.优选的,所述步骤s1中钨酸钠、钼酸钠、磷酸氢二钠、水以及盐酸的重量比为1:(0.2

‑

0.3):(0.2

‑

0.24):(15

‑

20):(1

‑

1.4)。

16.通过采取上述技术方案,优选钨酸钠、钼酸钠、磷酸氢二钠、水以及盐酸的重量比,使得多种原料相互配合,可以获得产率较好的磷钨钼酸,进而提高有机色淀颜料的产率;同时获得性能较好的有机色淀颜料,减少原料浪费,经济环保。

17.优选的,所述步骤s2中钨酸钠、水溶性颜料、盐酸以及颜料助剂的重量比为1:(1.1

‑

1.2):(0.1

‑

0.2):(0.02

‑

0.04)。

18.通过采用上述技术方案,优选适当重量比的水溶性颜料、盐酸和颜料助剂,提高水溶性颜料的分散性能,从而与杂多元酸混合液更好地配合,获得产率较高的有机色淀颜料。

19.优选的,所述步骤s2中,在杂多元酸混合液中按先后顺序依次加入颜料助剂、盐酸和水溶性颜料。

20.通过采用上述技术方案,原料的加入顺序,所获得的效果也有一定的不同,通过加入先加入颜料助剂,对后期加入的水溶性颜料进行分散和溶解,有助于增强水溶性颜料和杂多元酸混合液的配合,进一步提高有机色淀颜料的产率,获得性能较好的有机色淀颜料。

21.优选的,所述颜料助剂包括烷基多糖苷、木质素磺酸盐中的至少一种。

22.通过采用上述技术方案,选用烷基多糖苷、木质素磺酸盐中的一种或者两种,对颜料有效进行分散,进一步提高水溶性颜料和杂多元酸混合液的接触面积,增强有机色淀颜料的产率,获得耐光性能较好的有机色淀颜料。

23.优选的,所述步骤s2中,在杂多元酸混合液中加入水溶性颜料、盐酸以及颜料助剂混合均匀后,继续加入促进剂继续混合均匀,所述促进剂包括木质素、汉麻纤维中的至少一种,钨酸钠和促进剂的重量比为1:(0.02

‑

0.05)。

24.通过采用上述技术方案,选用木质素、汉麻纤维中的至少一种作为促进剂,并和颜料助剂一同配合,一方面对水溶性颜料进行有效分散,一方面两者和有机色淀颜料配合后,增强有机色淀颜料的耐光性能,同时减小颜料废水中cod值,经济环保。

25.优选的,所述促进剂由木质素和汉麻纤维组成,木质素和汉麻纤维的重量比为1:(1

‑

1.5)。

26.通过采用上述技术方案,优选木质素和汉麻纤维组成促进剂,并控制两者的重量配比,和水溶性颜料、杂多元酸混合液配合,获得产率较高、耐光性能好,且经济环保的有机色淀颜料。

27.优选的,所述步骤s2中在杂多元酸混合液中加入水溶性颜料、盐酸以及颜料助剂混合过程中的搅拌速度为800

‑

1500r/min。

28.通过采用上述技术方案,控制杂多元酸混合液与各原料之间的混合搅拌速率,促进杂多元酸混合液与水溶性颜料、颜料助剂之间的反应,进一步使得杂多元酸混合液与水溶性颜料结合,生成较多的有机色淀颜料,进而提高颜料产率。

29.第二方面,本技术提供一种有机色淀颜料,采用以下技术方案:一种有机色淀颜料,通过上述制备方法制备得到。

30.通过采用上述技术方案,获得产率较高,耐光性能良好,且经济环保的有机色淀颜料。

31.综上所述,本技术具有以下有益效果:

32.1.由于本技术采用桃花精、玫瑰精作为水溶性颜料,并通过控制各原料的重量比,优选盐酸的重量百分比,同时加入颜料助剂,提高水溶性颜料的溶解性和分散性,更好地与杂多元酸混合液混合反应,生成较多的有机色淀颜料,提高产率;同时进一步回收洗涤滤饼的水,并与滤液混合,使得滤液和洗涤滤饼的水中未反应的原料再一次进行接触,从而提高有机色淀颜料产率,经济环保。

33.2.在本技术中,优选采用各原料的重量比,同时优选颜料助剂、盐酸和水溶性颜料,更好地对水溶性颜料进行分散,提高有机色淀颜料的产率;同时优选烷基多糖苷、木质素磺酸盐中的至少一种作为颜料助剂,增强有机色淀颜料的产率,获得耐光性能较好的有机色淀颜料。

34.3.本技术中,加入木质素、汉麻纤维中的至少一种作为促进剂,和颜料助剂进一步配合,提高有机色淀颜料产率的同时,增强有机色淀颜料的耐光性能,同时减小颜料废水中cod值,经济环保。

具体实施方式

35.以下对本技术作进一步详细说明。

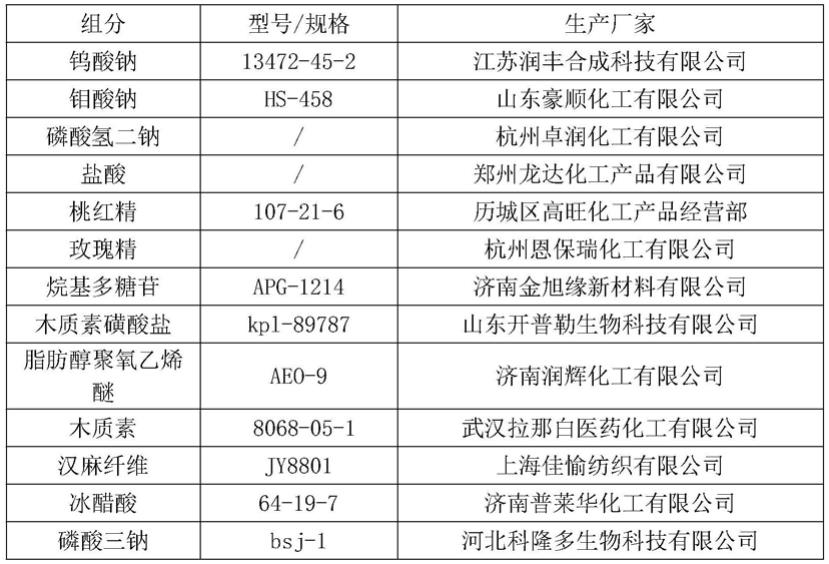

36.各实施例中的组分及生产厂家如表1所示。

37.表1组分及生产厂家

[0038][0039]

实施例

[0040]

实施例1:

[0041]

一种有机色淀颜料,所包括的具体组分以及重量如表2所示,由以下步骤制得:

[0042]

s1:将钨酸钠、钼酸钠、磷酸氢二钠和80℃的水混合,混合搅拌的速度为600r/min,混合均匀后,加入重量百分比为20%的盐酸混合,混合搅拌的速度为500r/min,混合均匀后得到杂多元酸混合液

[0043]

s2:在85℃下,在杂多元酸混合液中分别按顺序加入水溶性颜料、重量百分比为20%的盐酸以及颜料助剂混合,搅拌速度为700r/min,搅拌均匀后,继续搅拌2h后得到色淀颜料混合物;

[0044]

s3:将色淀颜料混合物进行压滤,得到滤饼和滤液,采用水对滤饼进行洗涤,洗涤时间为30min,回收得到洗涤滤饼后的水;将洗涤滤饼后的水与滤液混合搅拌,搅拌速度为800r/min,搅拌30min后进行过滤,将得到的滤渣洗涤后与滤饼混合,经过烘干,烘干温度80℃、烘干时间为15h,后粉碎得到有机色淀颜料。

[0045]

实施例2:一种有机色淀颜料,与实施例1的区别在于,具体组分及重量不同,所包括的具体组分及重量如表2所示,包括以下步骤:

[0046]

s1:将钨酸钠、钼酸钠、磷酸氢二钠和100℃的水混合,混合搅拌的速度为600r/min,混合均匀后,加入重量百分比为40%的盐酸混合,混合搅拌的速度为500r/min,混合均匀后得到杂多元酸混合液;

[0047]

s2:在95℃下,在杂多元酸混合液中分别按顺序加入水溶性颜料、重量百分比为40%的盐酸以及颜料助剂混合搅拌,搅拌速度为1600r/min,搅拌均匀后,继续搅拌1h后得到色淀颜料混合物;

[0048]

s3:将色淀颜料混合物进行压滤,得到滤饼和滤液,采用水对滤饼进行洗涤,洗涤时间为30min,回收得到洗涤滤饼后的水;将洗涤滤饼后的水与滤液混合搅拌,搅拌速度为800r/min,搅拌60min后进行过滤,将得到的滤渣洗涤后与滤饼混合,经过烘干,烘干温度80℃、烘干时间为15h,后粉碎得到有机色淀颜料。

[0049]

实施例3:一种有机色淀颜料,与实施例1的区别在于,所述步骤s1中的盐酸的重量百分比为30%,所述步骤s2中的盐酸为重量百分比为25%的盐酸。

[0050]

实施例4:一种有机色淀颜料,与实施例1的区别在于,所述步骤s1中的盐酸的重量百分比为35%,所述步骤s2中的盐酸为重量百分比为35%的盐酸。

[0051]

实施例5

‑

6:一种有机色淀颜料,与实施例1的区别在于,步骤s1中钨酸钠、钼酸钠、磷酸氢二钠、水以及重量百分比为20%的盐酸的重量比不同,所包括的具体组分及重量如表2所示。

[0052]

实施例7

‑

8:一种有机色淀颜料,与实施例6的区别在于,步骤s2中钨酸钠、水溶性颜料、重量百分比为20%的盐酸以及颜料助剂的重量比为不同,所包括的具体组分及重量如表2所示。

[0053]

实施例9:一种有机色淀颜料,与实施例1的区别在于,步骤s2中水溶性颜料、重量百分比为20%的盐酸以及颜料助剂的加入顺序不同,在杂多元酸混合液中按先后顺序依次加入颜料助剂、盐酸和水溶性颜料。

[0054]

实施例10

‑

11:一种有机色淀颜料,与实施例1的区别在于,颜料助剂的具体组分及重量不同,所包括的具体组分及重量如表2所示。

[0055]

表2实施例1

‑

2、实施例5

‑

8以及实施例10

‑

11的具体组分及重量

[0056][0057][0058]

实施例12

‑

13:一种有机色淀颜料,与实施例1的区别在于,所述步骤s2中,在杂多元酸混合液中加入水溶性颜料、重量百分比为20%的盐酸以及颜料助剂混合均匀后,继续加入促进剂继续混合搅拌均匀,搅拌速度为600r/min,所包括的具体组分及重量如表3所示。

[0059]

实施例14

‑

15:一种有机色淀颜料,与实施例13的区别在于,促进剂的具体组分及重量不同,所包括的具体组分及重量如表3所示。

[0060]

实施例16:一种有机色淀颜料,与实施例1的区别在于,所述步骤s2中在杂多元酸混合液中加入水溶性颜料、重量百分比为20%的盐酸以及颜料助剂混合过程中的搅拌速度为800r/min。

[0061]

实施例17:一种有机色淀颜料,与实施例1的区别在于,所述步骤s2中在杂多元酸混合液中加入水溶性颜料、重量百分比为20%的盐酸以及颜料助剂混合过程中的搅拌速度为1500r/min。

[0062]

实施例18:一种有机色淀颜料,与实施例1的区别在于,所包括的具体组分及重量如表3所示,包括以下步骤:

[0063]

s1:将钨酸钠、钼酸钠、磷酸氢二钠和80℃的水混合,混合搅拌的速度为600r/min,混合均匀后,加入重量百分比为30%的盐酸混合,混合搅拌的速度为500r/min,混合均匀后得到杂多元酸混合液;

[0064]

s2:在85℃下,在杂多元酸混合液中分别按顺序加入水溶性颜料、重量百分比为

25%的盐酸以及颜料助剂混合,搅拌速度为800r/min,搅拌均匀后,继续搅拌2h后得到色淀颜料混合物;

[0065]

s3:将色淀颜料混合物进行压滤,得到滤饼和滤液,采用水对滤饼进行洗涤,洗涤时间为30min,回收得到洗涤滤饼后的水;将洗涤滤饼后的水与滤液混合搅拌,搅拌速度为800r/min,搅拌30min后进行过滤,将得到的滤渣洗涤后与滤饼混合,经过烘干,烘干温度80℃、烘干时间为15h,后粉碎得到有机色淀颜料。

[0066]

实施例19:一种有机色淀颜料,与实施例1的区别在于,所包括的具体组分及重量如表3所示,包括以下步骤:

[0067]

s1:将钨酸钠、钼酸钠、磷酸氢二钠和100℃的水混合,混合搅拌的速度为600r/min,混合均匀后,加入重量百分比为30%的盐酸混合,混合搅拌的速度为500r/min,混合均匀后得到杂多元酸混合液;

[0068]

s2:在95℃下,在杂多元酸混合液中分别按顺序加入水溶性颜料、重量百分比为25%的盐酸以及颜料助剂混合,搅拌速度为1500r/min,搅拌均匀后,继续搅拌2h后得到色淀颜料混合物;

[0069]

s3:将色淀颜料混合物进行压滤,得到滤饼和滤液,采用水对滤饼进行洗涤,洗涤时间为30min,回收得到洗涤滤饼后的水;将洗涤滤饼后的水与滤液混合搅拌,搅拌速度为800r/min,搅拌60min后进行过滤,将得到的滤渣洗涤后与滤饼混合,经过烘干,烘干温度80℃、烘干时间为15h,后粉碎得到有机色淀颜料。

[0070]

表3实施例12

‑

15、实施例18

‑

19的具体组分及重量

[0071][0072]

对比例

[0073]

对比例1:一种有机色淀颜料,与实施例1的区别在于,步骤s1和步骤s2中盐酸的重量百分比为15%。

[0074]

对比例2:一种有机色淀颜料,与实施例1的区别在于,步骤s2中不含有颜料助剂。

[0075]

对比例3:一种有机色淀颜料,与实施例1的区别在于,直接将压滤后的滤饼进行洗涤、烘干、粉碎,不回收洗涤滤饼后的水和滤液。

[0076]

对比例4:一种有机色淀颜料,由以下组分组成:玫瑰精25kg,冰醋酸3%;磷酸三钠3%;钼酸钠40%,脂肪醇聚氧乙烯醚2%,盐酸27%;盐酸重量百分比为18%;

[0077]

制备方法为:

[0078]

1)在85℃的水里溶解玫瑰精;

[0079]

2)在在85℃的水里加入钼酸钠和磷酸三钠进行溶解,溶解完毕后加入所述步骤1)中溶解好的玫瑰精中;

[0080]

3)加入冰醋酸、脂肪醇聚氧乙烯醚、盐酸,反应完成,将料依次漂洗、烘干和粉碎。其中的玫瑰精、钼酸钠、磷酸三钠、冰醋酸、脂肪醇聚氧乙烯醚、盐酸均在表1中。

[0081]

检测方法

[0082]

实验一:产率计算实验

[0083]

实验样品:采用实施例1

‑

19以及对比例1

‑

4的有机色淀颜料,并将由实施例1

‑

19得到的有机色淀颜料分别命名为实验样品1

‑

19,将由对比例1

‑

4得到的有机色淀颜料分别命名为对比样品1

‑

4,实验样品1

‑

19以及对比样品1

‑

4均有5个。

[0084]

实验仪器:秤(来自郑州宜双环保科技有限公司,型号为tj

‑

8000)。

[0085]

实验方法:分别称量实验样品1

‑

19以及对比样品1

‑

4的重量作为m1,按照加入的各原料,计算应获得的有机色淀颜料的重量m2,分别计算实验样品1

‑

19以及对比样品1

‑

4的产率,以实验样品1为例,产率=(m2‑

m1)/m2×

100%。

[0086]

按照上述实验方法对实验样品2

‑

19及对比样品1

‑

4进行产率计算实验。

[0087]

实验结果:实验样品1

‑

19以及对比样品1

‑

4的产率计算实验结果如表4所示。

[0088]

实验二:颜料耐光性能实验

[0089]

实验样品:采用实施例1

‑

19以及对比例1

‑

4制得的有机色淀颜料,蓝色羊毛织物的尺寸为100mm

×

40mm,并将由实施例1

‑

19得到的有机色淀颜料分别命名为实验样品1

‑

19,将由对比例1

‑

4得到的有机色淀颜料分别命名为对比样品1

‑

4,实验样品1

‑

19以及对比样品1

‑

4均有5个。

[0090]

实验仪器:氙灯日晒机(厂家为上海千实精密机电科技有限公司,型号为ci4000)、黑厚卡纸(来自黑厚卡纸,等级a级)、日晒牢度蓝色标准、染色牢度褪色样卡。

[0091]

实验方法:按照gb 1710

‑

79的《颜料耐光性测定法》中的耐光试验分别对实验样品1

‑

19和对比样品1

‑

4进行耐光性能实验,具体步骤如下:

[0092]

试样的冲淡倍数为本色,并按照国标的制板步骤制备样板,将制备好的样板和《日晒牢度蓝色标准》样卡用黑厚卡纸内衬书写纸遮盖一半,放入日晒机,当晒至《日晒牢度蓝色标准》中的7级褪色至相当于《染色牢度褪色样卡》的3级即为终点,将其取出,放于暗处半小时后评级;若实验样品和蓝色标准样卡中的某一级相当,其耐光等级为该级别,若介于二级之间,则耐光等级为两者之间,例如3

‑

4级,4

‑

5级。耐光评级8级最好,1级最劣。

[0093]

按照上述实验方法对实验样品2

‑

19以及对比样品1

‑

4进行耐光性能实验。

[0094]

实验结果:实验样品1

‑

19以及对比样品1

‑

4的耐光性能实验结果如表4所示。

[0095]

实验三:颜料废水的cod含量检测实验

[0096]

实验样品:采用实施例1

‑

19以及对比例1

‑

4制备完成后得到的最终滤液(将洗涤滤饼后的水与滤液混合均匀后,30

‑

60min后进行过滤,过滤后得到的最终滤液),每个样品均为20ml,并将由实施例1

‑

19得到的最终滤液分别命名为实验样品1

‑

19,将由对比例1

‑

4得到的最终滤液分别命名为对比样品1

‑

4,实验样品1

‑

19以及对比样品1

‑

4均有5个。

[0097]

实验仪器:回流装置(来自青岛路博建业环保科技有限公司,型号为lb

‑

101c);加热装置(一体式恒温台,来自格美电热科技有限公司,型号为stc803

‑

ii);25ml酸式滴定管(来自江阴市西石桥精英玻璃制品厂);锥形瓶(来自宜兴市谱析光学元件厂);防爆沸玻璃珠(来自灵寿县怡泽矿产品贸易有限公司)。

[0098]

实验方法:根据国标gb/11914

‑

89的《水质化学需氧量的测定重铬酸盐法》中的实验方法分别对实验样品1

‑

19以及对比样品1

‑

4进行cod值检测,采用化学纯的硫酸银、化学纯的硫酸汞、硫酸密度为1.84g/ml,重铬酸钾标准溶液(浓度为c(1/6k2cr2o7)=0.24mol/l的重铬酸钾标准溶液);邻苯二甲酸氢钾标准溶液(c(kchso4)=2.0824mol/l:称取105℃时干燥2h的邻苯二甲酸氢钾);硫酸亚铁铵标准滴定溶液(浓度为c[(nh)zfe(so4)z 6h2o]≈0.10mol/l的硫酸亚铁铵标准滴定溶液:溶解39g硫酸亚铁铵[(nh)2fe(so1)r 6h2o]于水中,加入20ml硫酸,待其溶液冷却后稀释至1000ml);1,10

‑

菲绕啉指示剂溶液(溶解0.7g七水合硫酸亚铁(feso47h20)于50ml的水中,加入1.5gl,10

‑

菲绕啉,搅动至溶解,加水稀释至100ml);每次使用前,必须用重铬酸钾标准溶液准确标定硫酸亚铁铵标准溶液的浓度;将实验样品采用重铬酸钾标准溶液进行氧化,加热回流以后采用硫酸亚铁铵标准溶液进行;具体实验步骤如下:

[0099]

在实验样品中加入10ml的重铬酸钾标准溶液和5颗防爆沸玻璃珠,摇匀,将锥形瓶接到回流装置冷凝管的下端,接通冷凝水,从冷凝管上端缓慢加入30ml的硫酸银

‑

硫酸试剂,不断旋动锥形瓶,使之混合均匀,自溶液开始沸腾起回流2h,冷却后用水自冷凝管上端冲洗冷凝管,取下锥形瓶,再用水稀释至140ml,溶液冷却至室温,加入3滴1,10菲绕啉指示剂溶液,用硫酸亚铁铵标准溶液滴定溶液,溶液颜色由黄色经蓝绿色变为红褐色即为终点,记下硫酸亚铁铵标准溶液的消耗量,并按照上述国标中的结果计算方法计算cod值。

[0100]

按照上述实验方法对实验样品2

‑

19以及对比样品1

‑

4进行耐摩擦色牢度实验测试。

[0101]

实验结果:实验样品1

‑

19以及对比样品1

‑

4的颜料废水cod值结果如表4所示。

[0102]

表4实验样品1

‑

19以及对比样品1

‑

4的实验结果

[0103][0104][0105]

由表4的实验数据可知,实验样品1

‑

19的产率为90.1

‑

96.7%,耐光性能5

‑

8级,cod值为18

‑

38mg/l,对比样品1

‑

4的产率为76.4

‑

83.4%,耐光性能为3

‑

5级,cod值为40

‑

49mg/l,说明实验样品1

‑

19较对比样品1

‑

4的产率高,耐光性能好,同时颜料废水的cod值较少,对环境的影响较小。

[0106]

对比实验样品1和对比样品1可知,控制盐酸的浓度,有助于提高有机色淀颜料的产率,可能是因为,采用较浓些的盐酸后,加入钨酸钠、钼酸钠和磷酸氢二钠中后,有助于提高磷钨酸、磷钼酸的产量,从而更好地与水溶性颜料配合,增强有机色淀颜料的产率;对比实验样品1和对比样品2可知,通过加入颜料助剂,提高了有机色淀颜料的产率,减小了cod值,可能是由于颜料助剂有效对水溶性进行分散,将水溶性颜料更彻底地与杂多元酸混合液配合反应,从而提高有机色淀颜料的产率,同时减少颜料废水中的cod值,经济环保;对比实验样品1和对比样品3可知,通过对滤液进行再次反应后过滤,一方面提高有机色淀颜料的产率,一方面减少颜料废水中原料的残留,减少cod值,减少对环境的污染。

[0107]

对比实验样品1以及实验样品3

‑

4可知,通过控制盐酸重量百分比,有助于提高有机色淀颜料的产率;对比实验样品1以及实验样品5

‑

6可知,优选杂多元酸重量比,使得多种原料更好地配合,生成更多的磷钨钼酸,从而进一步与水溶性颜料反应,获得有机色淀颜料;对比实验样品1以及实验样品9可知,颜料助剂、水溶性颜料、盐酸的加入顺序,对有机色淀颜料的产率也有一定的影响,但影响较小;对比实验样品1以及实验样品10

‑

11可知,优选烷基多糖苷、木质素磺酸盐作为颜料助剂,利用糖基上剩余的三个羟基进一步配合,有效对水溶性颜料进行分散,进一步提高有机色淀颜料的产率。

[0108]

对比实验样品1以及实验样品12

‑

13可知,促进剂选用木质素、汉麻纤维中的其中一种或两种,可以提高有机色淀颜料的产率、耐光性能,可能是由于木质素、汉麻纤维具有较好抑菌、防紫外线、透气性,通过与水溶性颜料配合,更好地使杂多元酸混合液与水溶性颜料反应,获得耐光性能优异,产率高的有机色淀颜料;对比实验样品13

‑

15可知,优选促进

剂的组分及重量比,选用木质素和汉麻纤维作为促进剂,并控制重量配比,获得产率较高,耐光性能好,且经济环保的有机色淀颜料;

[0109]

对比实验样品1和实验样品16

‑

17可知,控制搅拌速度,可促进各原料之间的反应彻底,进一步提高有机色淀颜料的产率;对比实验样品1以及实验样品18

‑

19可知,优选各原料之间的重量配比,同时加入颜料助剂和促进剂,提高杂多元酸混合液的生成率,从而更好地与水溶性颜料配合,提高产率的同时,获得耐光性能好,且经济环保的有机色淀颜料。

[0110]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。