1.本发明涉及保护膜领域,具体涉及一种聚氨酯胶粘剂组合物、保护膜及其应用。

背景技术:

2.电子显示用tp、cg、ito等元器件在各流水工段,需要在其表面贴附各类保护膜,以保护元器件表面不受污染、划伤、静电刺穿等损伤。对于tp、cg、ito等元器件,由于需要对其进行背胶、贴合、器件组装等工序,因此对其表面洁净度要求非常高,否则会大大影响产品良率。

3.目前,现有电子显示制程和出货保护膜,主要包括亚克力保护膜和pu保护膜,主要结构为pet 胶层 硅离型膜。其中亚克力保护膜主要用于耐高温制程保护,撕膜后需要进行进一步地清洗作业;pu保护膜因其高洁净度、高自排泡性、低析出等优点,主要用作cg玻璃、tp、ito等表面的出货保护。

4.然而,现有pu保护膜在实际使用过程中,受温度、湿度和时间的影响,其仍然会对所贴合产品表面造成一定的污染,例如“鬼影”、“圈印”等。受限于压敏胶的半流体特性,其胶层中一定数量的游离态低聚物分子和受外界环境影响而降解产生的小分子片段等会逐渐流向贴合界面处。在高温环境中,布朗运动加剧,提高了低聚物迁移速度,迁移物吸附至元器件上,与周边水汽乳化形成“水包油”或“油包水”的乳白色浑浊物,行业术语称作“鬼影”;若保护膜贴合时有气泡残留,则排气周边则形成乳白色“圈印”。胶层中的转移物,严重污染器件表面时,会导致产品良率下降,更严重者影响终端产品质量。

技术实现要素:

5.本发明的目的是提供一种聚氨酯胶粘剂组合物,以其制备的胶层耐温耐湿性能好,胶层中的低聚物分子几乎不会受外界环境影响而降解析出。

6.为实现上述目的,本发明采用以下技术方案:

7.本发明第一方面提供一种聚氨酯胶粘剂组合物,所述聚氨酯胶粘剂组合物包括聚醚型聚氨酯共聚物、异氰酸酯型固化剂、磺酸盐型抗静电剂以及防老剂,所述聚氨酯胶粘剂组合物的原料不含润湿剂,所述异氰酸酯型固化剂中nco与所述聚醚型聚氨酯共聚物中oh的摩尔比为1.05~1.8。

8.通过将nco/oh调整至合适的比例范围内,在所述聚氨酯胶粘剂组合物制备为胶层时,在使胶粘层材料彻底固化,形成空间网状结构分布的前提下,有助于将预聚体中过量的多元醇软链段交联至主链中,可防止胶层中低聚多元醇分子析出。通过对聚氨酯胶粘剂组合物组分的调整,在保证制备的胶层的粘接性能的同时,提高胶层的稳定性,防老剂的引入有助于杜绝外界环境中紫外线、热、臭氧等破坏胶层共价键结构,从而造成胶层降解和转移的现象;通过降低甚至排除聚氨酯胶粘剂组合物中游离低聚物成份润湿剂,进一步避免低分子物质析出。使用该聚氨酯胶粘剂组合物制备的胶层用于保护膜时,能够降低胶层中的低聚物转移,减轻对贴物的污染,提高产品良率、保证产品质量。

9.优选地,所述异氰酸酯型固化剂中nco与所述聚醚型聚氨酯共聚物中oh的摩尔比为1.05~1.5,进一步优选为1.05~1.35。

10.优选地,所述异氰酸酯型固化剂包括二异氰酸酯及其改性共聚物、三异氰酸酯及其改性共聚物中的一种或多种。

11.通过三官能度固化剂固化交联聚氨酯共聚物,在所述聚氨酯胶粘剂组合物制备为胶层时,有助于形成三维空间网状结构,提供交联密度,减轻聚合物受外界干扰而断键,保证胶层的稳定性。

12.进一步优选地,所述多异氰酸酯包括二异氰酸酯。

13.进一步优选地,所述二异氰酸酯包括但不限于甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)、赖氨酸二异氰酸酯(ldi)中的一种或多种。

14.再进一步优选地,所述二异氰酸酯选自mdi、tdi和hdi的一种或多种,更优选地,所述二异氰酸酯为tdi。

15.优选地,所述磺酸盐抗静电剂选自双三氟甲基磺酰亚胺盐型,其通式为:m

‑

n(so2cf3)2,m为na、li或k。

16.优选地,所述防老剂包括防老剂aw、防老剂a、防老剂d、防老剂4010、防老剂4010na、防老剂h中的一种或多种。

17.根据一种具体且优选地实施方式,所述的防老剂为防老剂aw。

18.进一步优选地,所述聚醚型聚氨酯预聚物的原料包括聚醚二元醇软段、多异氰酸酯硬段、催化剂、以及扩链剂。

19.进一步优选地,所述聚醚二元醇的数均分子量为1000~10000,进一步优选为1000~8000。

20.通过选择适宜数均分子量的软链段来维持润湿剂所起到的排气作用。

21.具体地,所述聚醚二元醇选自聚丙二元醇(ppg)和或聚乙二元醇(peg),根据分子量的差异,具体可选自ppg2000、ppg4000、ppg6000、ppg1000、peg2000、peg4000、peg6000、以及peg8000中的一种或多种。

22.根据一种具体且优选地实施方式,所述聚醚二元醇为数均分子量为6000的peg6000。

23.进一步优选地,所述扩链剂主要为含二元醇或二元胺类单体,包括但不限于1,4一丁二醇、1,6一己二醇、甘油、三羟甲基丙烷、二甘醇、三甘醇、新戊二醇、山梨醇、二乙氨基乙醇、乙二胺、n,n

‑

二羟基(二异丙基)苯胺中的一种或多种。

24.进一步优选地,所述催化剂包括胺类催化剂和/或有机金属催化剂。

25.具体地,所述胺类催化剂包括n,n

‑

二甲基环己胺、双(2

‑

二甲氨基乙基)醚、n,n,n',n'

‑

四甲基亚烷基二胺、三乙胺、n,n

‑

二甲基苄胺、三乙醇胺、n,n

’‑

二甲基吡啶中的一种或多种。

26.具体地,所述有机金属催化剂包括二月桂酸二丁基锡和/或辛酸亚锡。

27.根据一种具体且优选地实施方式,所述有机金属催化剂为二月桂酸二丁基锡。

28.优选地,所述聚醚型聚氨酯共聚物的质量为所述聚氨酯胶粘剂组合物总质量的94%~98%;进一步优选为95%~97.5%。

29.优选地,所述异氰酸酯型固化剂的质量为所述聚氨酯胶粘剂组合物总质量的1%~5%,进一步优选为2%~4.5%。

30.优选地,所述磺酸盐型抗静电剂的质量为所述聚氨酯胶粘剂组合物总质量的0.05%~0.5%,进一步优选为0.1%~0.4%,再进一步优选为0.15%~0.3%。

31.优选地,所述防老剂的质量为所述聚氨酯胶粘剂组合物总质量的0.1%~1%,进一步优选为0.1%~0.8%,再进一步优选为0.3%~0.8%。

32.本发明第二方面提供一种保护膜,所述保护膜包括依次设置的基材层,胶粘层和离型膜层,所述胶粘层由所述聚氨酯胶粘剂组合物形成。

33.本发明的保护膜的胶粘层耐温耐湿性优、高温下剥离力无显著变化,可避免水汽对聚醚链段的分解,有效解决因链段分解而产生残胶;且采用特定的nco/oh比值,使胶粘层材料彻底固化,形成空间网状结构分布,减少过量软段聚醚多元醇析出至器件表面;且不含润湿剂,可以有效降低游离态低聚物析出至器件表层,减轻污染;且在聚氨酯共聚物合成中,采用高分子量的聚醚多元醇作为软段,利用聚醚链段的柔软性和低表面张力,改善自排气效果;且添加了防老剂,可有效吸收外界环境中的紫外线、臭氧、热量,避免紫外线、臭氧、热量对聚氨酯共价键的破坏,进一步加强了胶层的抗降解能力,有效避免残胶。因此该保护膜适用于对表面洁净度要求非常高的元器件,例如cg玻璃、tp、ito等表面的出货保护。

34.优选地,所述基材层远离所述胶粘层的一侧设置氟素涂层,所述氟素涂层的原料包括全氟聚醚树脂类和硅烷偶联剂。所述氟素涂层通过硅烷偶联剂作为锚固剂,提供涂层与基材层之间的附着性。

35.本发明采用氟素涂层对基材层表面进行拒水、阻隔水汽处理,减缓或杜绝水汽分子进入胶层,一方面避免水分子对胶粘层产生降解作用,另一方面避免水汽与微量迁移物产生油水混合相乳液,产生鬼影和圈印等不良外观。

36.优选地,所述基材层的原料为聚对苯二甲酸乙二酯(pet)。

37.优选地,所述氟素涂层的厚度为0.5~5μm,进一步优选为1~3μm。

38.优选地,所述离型膜层由离型剂涂层和pet基膜组成。

39.进一步优选地,所述离型剂为非硅离型剂。

40.本发明采用非硅型离型膜,可避免因普通含硅离型膜的硅油小分子的二次转移导致的元器件污染,降低元器件后段背胶和贴合良率问题。

41.进一步优选地,所述非硅离型剂熔点为80~100℃。

42.优选地,所述非硅离型膜,采用链长为c15~c24的长链烷基氨基甲酸盐化合物,进一步优选地,采用c18~c20链长的长链烷基氨基甲酸盐化合物。

43.优选地,所述非硅离型膜的离型剂层的厚度为0.1~1μm;更优选的,其涂层厚度为0.1~0.5μm,但不局限于此,可根据不同的使用需求对离型膜层的厚度进行调节。

44.所述离型膜残余粘着力优选为>85%,可根据实际使用需求采用不同离型力的离型膜层。

45.优选地,所述基材层的厚度为38~50μm,但不局限于此,可根据不同的使用需求对基材层的厚度进行调节。

46.优选地,所述胶粘层的厚度为8~20μm,优选为8~15μm,但不局限于此,可根据不同的使用需求对胶粘层的厚度进行调节。

47.本发明第三方面提供所述聚氨酯胶粘剂组合物制备胶膜的方法,将聚醚型聚氨酯共聚物、异氰酸酯型固化剂、磺酸盐型抗静电剂以及防老剂分散于溶剂中,然后涂布于基材层上,于110

‑

130℃下热固化。

48.所述的溶剂为本领域中常用溶剂,溶剂的使用量根据涂布固含和粘度来设置,不局限于某一范围用量。

49.优选地,所述溶剂为乙酸乙酯、乙酸丁酯或丁酮中的一种或多种。

50.优选地,所述涂布厚度为5~25μm,进一步优选涂布厚度大于等于8μm,再进一步优选涂布厚度大于等于10μm;进一步优选涂布厚度小于等于20μm,再进一步优选涂布厚度小于等于15μm。

51.优选地,所述涂布量为5~20g/cm2,进一步优选涂布量大于等于8g/cm2,再进一步优选涂布量大于等于10g/cm2;进一步优选涂布量小于等于15g/cm2,再进一步优选涂布量小于等于12g/cm2。

52.优选地,所述热固化温度为115~125℃。

53.优选地,所述热固化时间为1~5min,进一步优先为2~4min。

54.具体地,所述胶膜的制备方法包括:

55.(a)将聚醚型聚氨酯共聚物分散于1/2~2/3量的溶剂中,得混合液a;

56.(b)将磺酸盐型抗静电剂、防老剂分散于1/4~1/5量的溶剂中,稀释后加入溶液a中,进行分散得混合液b;

57.(c)将异氰酸酯型固化剂分散在余量溶剂中,稀释后加入混合液b中,进行分散得到混合液c。

58.(d)将混合液c涂布于基材层上,于110

‑

130℃下热固化。

59.本发明第四方面还提供所述的保护膜的制备方法,将所述聚氨酯胶粘剂组合物固化于所述基材层和所述离型膜层中间。

60.具体地,所述的保护膜的制备方法为:将聚醚型聚氨酯共聚物、异氰酸酯型固化剂、磺酸盐型抗静电剂以及防老剂分散于溶剂中,然后涂布于所述的基材层上,于110

‑

130℃下热固化形成胶粘层,然后在所述胶粘层远离所述基材层的一侧贴合离型膜。

61.所述保护膜的制备方法简单,得到的保护膜对元器件污染非常低,可大大提高产品良率。

62.本发明第五方面还提供一种所述的聚氨酯胶粘剂组合物或所述的保护膜在显示产品出货保护中的应用。

63.优选地,所述显示产品包括cg板、tp板、ito薄膜中的一种或多种。

64.与现有技术相比,本发明的有益效果为:

65.本发明基于现有保护膜中使用的压敏胶的半流体特性导致胶层不稳定,胶层中低聚物分子易析出或胶层易受外界环境影响而降解产生的小分子片段后流出的问题,对聚氨酯胶粘剂组合物的组分进行优化并将nco/oh调整至合适的比例范围内,有助于提高形成的胶粘层的耐高温耐高湿性能,减少胶粘层中低分子物质析出,降低胶层中低聚物转移,减轻对贴物的污染,提高产品良率、保证产品质量。

附图说明

66.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

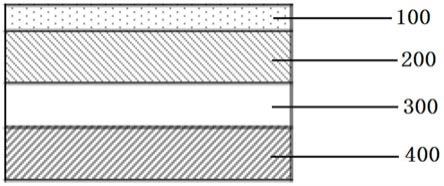

67.图1为本发明实施例提供的保护膜的结构示意图;

68.附图标记:100

‑

氟素涂层;200

‑

基材层;300

‑

胶粘层;400

‑

离型膜层。

具体实施方式

69.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

70.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

71.本技术发明人发现,受限于压敏胶的半流体特性,常用的保护膜的胶粘层中一定数量的游离态低聚物分子和受外界环境影响而降解产生的小分子片段等会逐渐流向贴合界面处,最终迁移物吸附至元器件上,与周边水汽乳化形成“水包油”或“油包水”的乳白色浑浊物,即“鬼影”;若保护膜贴合时有气泡残留,则排气周边则形成乳白色“圈印”。因此,发明人首先对胶粘层的组分进行了研究,通过将nco/oh调整至合适的比例范围内并结合组分的调整,在使胶粘层材料彻底固化,形成空间网状结构分布的前提下,避免胶层中低聚多元醇分子及其他低分子物质析出;在保证制备的胶层的高温下剥离力无显著变化的前提下,提高胶层的稳定性,杜绝外界环境中紫外线、热、臭氧等破坏胶层共价键结构,从而造成胶层降解和转移的现象。进一步地,发明人在基材层表面设置氟素涂层,进一步防止水汽吸附,并阻隔水汽渗透至胶粘层,避免鬼影和圈印的产生。进一步地,发明人通过非硅离型剂替代普常规的硅油离型剂,避免硅转移,降低元器件后段背胶和贴合良率问题。发明人从多个维度进行调控,使保护膜具有优异的抗降解性、水汽阻隔性和防止离型剂转移,综合性能体现在降低保护膜对元器件的污染。

72.本发明的实施例和对比例采用的聚氨酯共聚物以市售u

‑

250a、us

‑

902

‑

50为例,此两款共聚物均以聚醚多元醇为软链段。固化剂以市售硬化剂d

‑

100k为例。溶剂为乙酸乙酯、乙酸丁酯、丁酮等,所述溶剂均为电子级纯度。

73.实施例1:

74.如图1所示,本实施例的保护膜自上而下依次包括氟素涂层100、基材层200、胶粘层300和离型膜层400。氟素涂层100的原料为硅烷封端全氟聚醚共聚物(生产厂商:张家港康得新光电材料有限公司,型号:haf03c),氟素涂层100的厚度约为1

‑

3μm;基材层200为pet

基材层,厚度为50μm;离型膜层400为非硅离型膜层(生产厂商:华美光电科技有限公司,型号:hmf50t400),厚度为50μm,其中离型剂层的厚度约为0.1

‑

0.5μm,离型膜残余粘着力>85%。胶粘层300由按重量份数计的100份聚氨酯共聚物(生产厂商:狮王株式会社,型号:u

‑

250a)、0.2份抗静电剂(生产厂商:艾利德新材料科技有限公司,型号:ald

‑

001)、0.4份防老剂(生产厂商:峡威化工股份有限公司,型号:防老剂aw),50份乙酸丁酯、50份乙酸乙酯和2.3份固化剂(生产厂商:dic株式会社,型号:d

‑

100k)混合固化而成。所述胶粘层中,nco/oh比值为1.1。

75.本实施例通过采用疏水、致密性好的氟素涂层在pet上做coating,阻隔水汽侵入;采用非硅离型剂贴合胶粘层,预防硅污染;通过高分子量聚醚多元醇、无润湿剂的聚氨酯共聚物,配合特定的多官能固化剂,同时设定特定nco/oh比值,赋予胶粘层在高温高湿环境下低转移、高性能性能。

76.本实施例的保护膜的制备方法,步骤如下:

77.(a)将上述聚氨酯类共聚物加入50份乙酸乙酯溶剂中,充分搅拌10min,得到溶液a。

78.(b)将上述抗静电剂和防老剂加入30份乙酸丁酯溶液中,充分稀释后加入溶液a中,搅拌10min,得到混合液b;

79.(c)将上述固化剂加入20份乙酸丁酯溶液中,充分稀释后加入步骤(b)得到的混合液b中,充分搅拌25min后得到均匀混合液c;

80.(d)将步骤(b)得到的均匀混合液c涂布于上述pet表面,涂布量为10~12g/cm2,置于120℃烘箱中进行2~3min的热固化,然后贴合上述离型膜,得到保护膜;其中,胶粘层的厚度为9~11μm。

81.实施例2:

82.本实施例参考实施例1的保护膜及其制备方法,区别仅在于:胶粘层由按重量份数计的100份聚氨酯共聚物(生产厂商:狮王株式会社,型号:u

‑

250a)、0.2份抗静电剂(生产厂商:艾利德新材料科技有限公司,型号:ald

‑

001)、0.4份防老剂(生产厂商:峡威化工股份有限公司,型号:防老剂aw),50份乙酸丁酯、50份乙酸乙酯和3.4份固化剂(生产厂商:dic株式会社,型号:d

‑

100k)混合固化而成。所述胶粘层中,nco/oh比值为1.3。

83.实施例3:

84.本实施例参考实施例1的保护膜及其制备方法,区别仅在于:胶粘层由按重量份数计的100份聚氨酯共聚物(生产厂商:狮王株式会社,型号:u

‑

250a)、0.2份抗静电剂(生产厂商:艾利德新材料科技有限公司,型号:ald

‑

001)、0.8份防老剂(生产厂商:峡威化工股份有限公司,型号:防老剂aw),50份乙酸丁酯、50份乙酸乙酯和2.3份固化剂(生产厂商:dic株式会社,型号:d

‑

100k)混合固化而成。所述胶粘层中,nco/oh比值为1.1。

85.实施例4:

86.本实施例参考实施例1的保护膜及其制备方法,区别仅在于:胶粘层由按重量份数计的100份聚氨酯共聚物(生产厂商:狮王株式会社,型号:us

‑

902

‑

50)、0.2份抗静电剂(生产厂商:艾利德新材料科技有限公司,型号:ald

‑

001)、0.4份防老剂(生产厂商:峡威化工股份有限公司,型号:防老剂aw),50份乙酸丁酯、50份乙酸乙酯和2.7份固化剂(生产厂商:dic株式会社,型号:d

‑

100k)混合固化而成。所述胶粘层中,nco/oh比值为1.1。

87.对比例1:

88.对比例1参考实施例1的胶粘层配方及其保护膜制备方法,其区别在于:所述基材层表面无氟素处理涂层。

89.对比例2:

90.对比例2参考实施例1的胶粘层配方及其保护膜制备方法,其区别在于:所述离型膜为硅油离型膜(生产厂商:华美光电科技有限公司,型号:hmx50t15)。

91.对比例3:

92.对比例3参考实施例1的保护膜及其制备方法,其区别在于:胶粘层由按重量份数计的100份含润湿剂的聚氨酯共聚物(生产厂商:东洋油墨株式会社,型号:sh

‑

109)、0.2份抗静电剂(生产厂商:艾利德新材料科技有限公司,型号:ald

‑

001)、0.4份防老剂(生产厂商:峡威化工股份有限公司,型号:防老剂aw),60份乙酸丁酯、60份乙酸乙酯和1.4份固化剂(生产厂商:dic株式会社,型号:d

‑

100k)混合固化而成。所述胶粘层中,nco/oh比值为1.1。对比例4:

93.对比例4参考实施例1的保护膜及其制备方法,其区别在于,其区别在于:胶粘层由按重量份数计的100份聚氨酯共聚物(生产厂商:狮王株式会社,型号:u

‑

250a)、0.2份抗静电剂(生产厂商:艾利德新材料科技有限公司,型号:ald

‑

001)、50份乙酸丁酯、50份乙酸乙酯和2.3份固化剂(生产厂商:dic株式会社,型号:d

‑

100k)混合固化而成。所述胶粘层中,nco/oh比值为1.1。对比例5:

94.对比例5参考实施例1的保护膜及其制备方法,其区别在于:胶粘层由按重量份数计的100份聚氨酯共聚物(生产厂商:狮王株式会社,型号:u

‑

250a)、0.2份抗静电剂(生产厂商:艾利德新材料科技有限公司,型号:ald

‑

001)、0.4份防老剂(生产厂商:峡威化工股份有限公司,型号:防老剂aw),50份乙酸丁酯、50份乙酸乙酯和1.4份固化剂(生产厂商:dic株式会社,型号:d

‑

100k)混合固化而成。所述胶粘层中,nco/oh比值为0.8。

95.对比例6:

96.对比例6参考实施例1的保护膜及其制备方法,其区别在于,其区别在于:胶粘层由按重量份数计的100份聚氨酯共聚物(生产厂商:狮王株式会社,型号:u

‑

250a)、0.2份抗静电剂(生产厂商:艾利德新材料科技有限公司,型号:ald

‑

001)、0.4份防老剂(生产厂商:峡威化工股份有限公司,型号:防老剂aw),50份乙酸丁酯、50份乙酸乙酯和3.1份双官能度固化剂(生产厂商:狮王株式会社,型号:硬化剂n)混合固化而成。所述胶粘层中,nco/oh比值为1.1。

97.实验例1

98.为了对比说明本发明各实施例和比较例制备得到的保护膜性能,对各保护膜成品的胶厚、常温剥离力、阻抗性能、高温残胶性能、高温高湿老化制品面水滴角、雾度、圈印等物性分别进行测试,测试仪器和方法主要如下,测试结果见表1:

99.(1)胶厚测试:采用eat

‑

dcd型全自动光厚仪测试胶厚,整宽幅间隔测试10个点,取均值,极差要求<0.5μm;

100.(2)阻抗性能测试:采用st

‑

4型阻抗仪,测试时直接置于被测保护膜产品表面进行测试,取三次测试均值;

101.(3)常温剥离力测试:采用th

‑

8203s型多功能电子拉力机测试保护膜剥离力,测试

标准参照astm d3330;

102.(4)老化剥离力测试:将保护膜放入85℃*85%rh老化箱中,3天后取出,常温静置24h。采用th

‑

8203s型多功能电子拉力机测试保护膜剥离力,测试标准参照astm d3330;

103.(5)高温残胶性能测试:将保护膜贴合于洁净的素玻璃面,放入150℃烘箱中,60min后取出,常温静置2h,然后在暗室灯源下判定残胶性(led灯源照度为10000lux);

104.(6)高温高湿老化水滴角(wca):将保护膜贴合于洁净的af玻璃正背面,投入85℃*85%rh老化箱中,10天后取出,常温静置24h。采用tl100水滴角测试仪测试af面与非af面水滴角;

105.(7)高温高湿老化水滴角(wca):将保护膜贴合于洁净的素玻璃正背面,投入85℃*85%rh老化箱中,10天后取出,常温静置24h。采用ndh 2000n雾度计测试玻璃面雾度值,测试标准参照astm d1003;

106.(8)高温高湿老化圈印:将保护膜贴合于洁净的af玻璃正背面,贴合时每片素玻璃面留五个气泡,投入85℃*85%rh老化箱中,10天后取出,常温静置24h,然后在暗室灯源下判定是否有圈印(led灯源照度为10000lux)。

107.表1实施例与对比例保护膜性能测试结果

[0108][0109]

备注:

[0110]

*

:原玻璃的雾度值为0.02%

[0111]

§

:原玻璃af面水滴角约为117.5

°

[0112]

$

:原玻璃素玻璃面水滴角约为65.6

°

[0113]

从上表中可知,本发明通过采用无润湿剂的聚醚性聚氨酯共聚物,复配磺酸盐型抗静电剂和防老剂,配合特定的多(三)官能度硬化剂及特定的nco/oh比例,赋予了胶粘层在高温高湿环境中优异的性能,同时利用固化剂促进三维网状结构分布,进一步提高耐高温性能。本发明通过在pet表层涂布氟素涂层,有效的阻隔了水汽渗透,进一步降低了保护膜的污染性。同时,通过非硅离型剂,杜绝了离型膜硅转移对器件表面能的影响。本发明的保护膜在150℃高温下,剥离力无显著变化,经双85老化10天,对玻璃表面污染非常低,具有优异的抗转移和无污染性能,广泛适用于cg、tp和ito等薄膜产品的制程和出货保护中。

[0114]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。