1.本发明涉及功能胶带技术领域,具体涉及一种减粘膜及其制备方法。

背景技术:

2.现阶段,我国的各个行业的发展都离不开电子科学技术的进步,而半导体材料是现代电子科学工业重要的基础产品。在现代社会的发展过程中,半导体材料始终处于重要地位。

3.在半导体材料中,半导体芯片的尺寸和精细程度影响着电子设备的轻量、高性能和多功能化。在制作半导体芯片的过程中,对半导体晶圆切割获得半导体芯片是必要的步骤,为保证芯片的生产良率和效率,常常使用半导体芯片切割胶带进行保护、固定和托载芯片。半导体芯片切割胶带需要满足切割时能够牢固粘接晶圆和芯片,且在切割完成后又便于芯片的剥离和拾取。传统的拾取工艺在切割芯片完成后,采用顶针直接将切割后的芯片从切割胶带顶起拾取,这种拾取方式在芯片较薄或尺寸较大时,容易导致拾取时芯片破碎。为了适应更多的技术诉求,随后开始探索半导体芯片减粘切割胶带。减粘方式分为uv减粘、加热减粘、温度控制减粘(冷却)、溶解减粘等多种方式。

4.uv减粘的方式是半导体芯片切割胶带的主流的减粘方式,uv减粘具有紫外固化的优点,固化速度快,生产效率高,能量利用率高,但是uv交联型树脂交联后粘合强度变化很大,需要辐射照射装置,维护成本高,也存在对具有非常强的uv记忆功能的部件受损的风险。而加热减粘方式采用外加热源的方式进行加热,对胶带以及部件的耐热性要求提出了更高的要求,加热时整个元器件都会受到影响,此外,外加热源的加热速度慢,加热不均匀,能量浪费严重。

5.因此,急需研发新的减粘膜,来解决现有的技术难题。

技术实现要素:

6.发明目的:针对现有技术的缺陷,本发明的目的在于提供一种具有高粘力、易剥离、热稳定性好的减粘膜。

7.本发明的技术方案:

8.为了实现上述发明目的,本发明提供的技术方案如下:

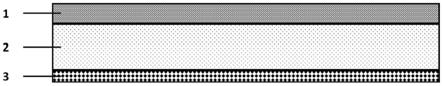

9.一种减粘膜,由上至下依次包含柔性基材层、吸附补强层、绝缘uv胶层。

10.进一步地,所述柔性基材层厚度为5

‑

44μm,所述吸附补强层厚度为30

‑

65μm,所述绝缘uv胶层总厚度为20

‑

40μm,所述减粘胶膜总厚度为60

‑

150μm。

11.进一步地,制备所述柔性基材层的原料包含以下重量份的组分:基体树脂80

‑

95份、填料2

‑

10份、滑爽剂0.1

‑

5份。

12.进一步地,制备所述吸附补强层的原料包含以下重量份的组分:基体树脂80

‑

90份、填料5

‑

10份、滑爽剂0.1

‑

2份、脂肪酸酰胺1

‑

5份和静电驻极剂0.01

‑

0.5份。

13.进一步的,制备所述绝缘uv胶层的原料包含以下重量份的组分:基体树脂40

‑

70

份、基体胶水50

‑

80份、低聚物10

‑

25份、固化剂0.1

‑

2份、填料1

‑

10份、滑爽剂1

‑

5份、光引发剂0.1

‑

2份、塑化剂1

‑

10份。

14.进一步地,制备所述绝缘层的原料包含以下重量份的组分:基体树脂60

‑

95份、填料1

‑

10份、滑爽剂1

‑

5份。

15.进一步地,所述基体树脂选自pp(聚丙烯)、pi(聚酰亚胺)、pmp(聚4

‑

甲基

‑1‑

戊烯)、pet(聚对苯二甲酸乙二醇酯)、ptfe(聚四氟乙烯)、paa(聚芳基乙炔基)中的一种或多种。

16.进一步地,所述填料选自费托蜡、聚乙烯蜡中的一种或多种。

17.进一步地,所述脂肪酸酰胺选自十六烷酸酰胺、芥酸酰胺、油酸酰胺中的一种或多种。

18.进一步地,所述滑爽剂选自聚硅氧烷及其衍生物。

19.进一步地,所述静电驻极剂为氟碳树脂。

20.再进一步地,所述氟碳树脂的羟值为50mgkoh/g以上,氟含量为20

‑

30wt%。

21.进一步地,制备所述uv胶层的原料包含以下重量份的组分:基体树脂30

‑

50份、基体胶水50

‑

80份、低聚物10

‑

25份、固化剂0.1

‑

2份、光引发剂0.1

‑

2份、塑化剂1

‑

10份。

22.进一步地,所述uv胶层中所用基体树脂与上文绝缘uv胶层中所用基体树脂类型一致。

23.进一步地,所述基体胶水选自双酚a型环氧树脂、双酚f型环氧树脂、酚醛环氧树脂、多酚型缩水甘油醚环氧树脂以及脂肪族缩水甘油醚环氧树脂中的至少一种作为主成分。

24.进一步地,所述低聚物为聚氨酯(甲基)丙烯酸酯、聚酯(甲基)丙烯酸酯、聚醚(甲基)丙烯酸酯中的一种或多种。

25.进一步地,所述固化剂选自聚酰胺固化剂、芳香族胺类固化剂、脂环族胺类固化剂、聚醚胺类固化剂中的一种或多种。

26.进一步地,所述光引发剂选自自由基型光引发剂和阳离子型光引发剂中的一种或多种。

27.进一步地,所述塑化剂选自中邻苯二甲酸二辛脂、对苯二甲酸二辛酯、邻苯二甲酸二丁酯的一种或多种。

28.本发明还提供了所述减粘膜的制备方法,按照以下步骤进行:

29.(1)将柔性基材层的原料置于双螺杆挤出机中高速混合1

‑

5h,待充分均匀混合后,在工艺温度80

‑

300℃下挤出,经水冷却,缠卷,再用裁片机切割,得到柔性基材层;

30.(2)将吸附补强层的原料置于双螺杆挤出机中,并向双螺杆挤出机中不断输送压缩空气,高速混合1

‑

5h,待充分均匀混合后,在工艺温度80

‑

300℃下挤出,经水冷却,缠卷,再用裁片机切割,得到吸附补强层;

31.(3)将吸附补强层压延在经电晕处理后的柔性基材层表面;

32.(4)将绝缘材料与uv层的原料混合倒入反应釜,以200

‑

800r/min的转速搅拌20

‑

60min,涂布在经硅烷偶联剂处理后的吸附补强层的表面,烘干,经压膜机定型,即得减粘膜。

33.在本发明的一些实施方案中,所述绝缘uv胶层还可以拆分为绝缘层和uv胶层两

层,此时,减粘膜的制备方法如下:

34.(1)将柔性基材层的原料置于双螺杆挤出机中高速混合1

‑

5h,待充分均匀混合后,在工艺温度80

‑

300℃下挤出,经水冷却,缠卷,再用裁片机切割,得到柔性基材层;

35.(2)将吸附补强层的原料置于双螺杆挤出机中,并向双螺杆挤出机中不断输送压缩空气,高速混合1

‑

5h,待充分均匀混合后,在工艺温度80

‑

300℃下挤出,经水冷却,缠卷,再用裁片机切割,得到吸附补强层;

36.(3)将吸附补强层压延在经电晕处理后的柔性基材层表面;

37.(4)将绝缘层的原料置于双螺杆挤出机中高速混合1

‑

5h,待充分均匀混合后,在工艺温度60

‑

150℃下挤出,经水冷却,缠卷,再用裁片机切割,得到绝缘层;

38.(5)将绝缘层材料涂布在经硅烷偶联剂处理后的吸附补强层的表面,压延成型;

39.(6)将uv层的原料逐份倒入反应釜,以200

‑

800r/min的转速搅拌20

‑

60min,涂布在绝缘层的表面,烘干,经压膜机定型,即得减粘膜。

40.进一步地,本发明所述电晕处理的条件为:电压5

‑

22kv,时间为30

‑

90min。

41.进一步地,本发明所述的硅烷偶联剂选自kh550、kh560、kh570、kh792中的一种或多种。

42.进一步地,烘干处理条件为:在40

‑

100℃下烘干10

‑

60min。

43.进一步地,所述压缩空气为依次经过空气压缩机、空气加热器的空气,表观气速为1

‑

2m/s。

44.进一步地,所述双螺杆挤出机的挤出通道的内壁上设有绝缘保护层。

45.进一步地,本发明制得的吸附补强层可通过静电驻极设备进一步提升静电负载量。

46.本发明的有益效果是:

47.本发明提供的减粘膜包含的吸附补强层具有适当的静电吸附力,能够补强uv胶层的粘力,在使用后能够轻易剥离,无残胶,且不损伤被粘材料;并且吸附补强层还具有耐高温的特性,能够提高整体材料的热稳定性。

附图说明

48.图1是本发明实施例1的减粘膜的截面结构示意图;

49.图2是本发明实施例2的减粘膜的截面结构示意图;

50.其中,1为柔性基材层,2为吸附补强层,3为绝缘uv胶层,4为绝缘层,5为uv胶层。

具体实施方式

51.以下将结合具体实施方案来说明本发明。需要说明的是,下面的实施例为本发明的示例,仅用来说明本发明,而不用来限制本发明。在不偏离本发明主旨或范围的情况下,可进行本发明构思内的其他组合和各种改良。

52.本发明所涉及uv胶层涂布过程均在黄光实验室完成。

53.实施例1

54.参见图1,一种减粘膜,由上至下依次包含柔性基材层、吸附补强层、绝缘uv胶层。所述柔性基材层厚度为30μm,所述吸附补强层厚度为40μm,所述绝缘uv胶层总厚度为20μm,

所述减粘胶膜总厚度为90μm。

55.所述柔性基材层的原料包含以下重量份的组分:pet90份、费托蜡4份、聚硅氧烷5份。

56.所述吸附补强层的原料包含以下重量份的组分:pp80份、费托蜡5份、聚硅氧烷3份、十六烷酸酰胺2份和氟碳树脂0.2份。

57.所述绝缘uv胶层的原料包含以下重量份的组分:pp45份、双酚a型环氧树脂75份、聚氨酯(甲基)丙烯酸酯18份、聚酰胺固化剂1份、费托蜡2份、聚硅氧烷3份、自由基型光引发剂1份、邻苯二甲酸二辛脂5份。

58.减粘膜的制备方法按以下步骤进行:

59.(1)将柔性基材层的原料置于双螺杆挤出机中高速混合5h,待充分均匀混合后,在工艺温度160℃挤出成型,得到柔性基材层;

60.(2)将吸附补强层的原料置于双螺杆挤出机中,并向双螺杆挤出机中不断输送压缩空气,高速混合2h,待充分均匀混合后,在工艺温度160℃挤出成型,得到吸附补强层;

61.(3)将吸附补强层压延在经10kv的电压处理60min后的柔性基材层表面;

62.(4)将绝缘uv胶层的原料混合倒入反应釜,以600r/min的转速搅拌60min,涂布在kh560处理后的吸附补强层的表面,在60℃下烘干30min定型,即得减粘膜。

63.实施例2

64.参见图2,一种减粘膜,由上至下依次包含柔性基材层、吸附补强层、绝缘层和uv胶层。所述柔性基材层厚度为25μm,所述吸附补强层厚度为45μm,所述绝缘层厚度为5μm,所述uv胶层厚度为20μm,所述减粘胶膜总厚度为95μm。

65.所述柔性基材层的原料包含以下重量份的组分:pp95份、费托蜡3份、聚硅氧烷1份。

66.所述吸附补强层的原料包含以下重量份的组分:pi 80份、费托蜡10份、聚硅氧烷3份、芥酸酰胺4.5份和氟碳树脂0.3份。

67.所述绝缘层的原料包含以下重量份的组分:pp96份、费托蜡1份、聚硅氧烷3份。

68.所述uv胶层的原料包含以下重量份的组分:pp45份、双酚a型环氧树脂75份、聚氨酯(甲基)丙烯酸酯18份、聚酰胺固化剂1份、自由基型光引发剂1份、邻苯二甲酸二辛脂5份。

69.减粘膜的制备方法按以下步骤进行:

70.(1)将柔性基材层的原料置于双螺杆挤出机中高速混合2h,待充分均匀混合后,在工艺温度160℃挤出成型,得到柔性基材层;

71.(2)将吸附补强层的原料置于双螺杆挤出机中,并向双螺杆挤出机中不断输送压缩空气,高速混合2.5h,待充分均匀混合后,在工艺温度160℃挤出成型,得到吸附补强层;

72.(3)将吸附补强层压延在经5kv的电压处理90min后的柔性基材层表面;

73.(4)将绝缘层的原料置于双螺杆挤出机中高速混合1.5h,待充分均匀混合后,在工艺温度90℃挤出,经水冷却,缠卷,再用裁片机切割,得到绝缘层;

74.(5)将绝缘层涂布在经kh550处理后的吸附补强层的表面,压延成型;

75.(6)将uv胶层的原料按重量份混合均匀,涂布在吸附补强层的表面在80℃下烘干20min定型,即得减粘膜。

76.实施例3

77.一种减粘膜,由上至下依次包含柔性基材层、吸附补强层、绝缘uv胶层。所述柔性基材层厚度为10μm,所述吸附补强层厚度为40μm,所述绝缘uv胶层总厚度为30μm,所述减粘胶膜总厚度为80μm。

78.所述柔性基材层的原料包含以下重量份的组分:pi80份、费托蜡10份、聚硅氧烷5份。

79.所述吸附补强层的原料包含以下重量份的组分:pp 85份、费托蜡7.5份、聚硅氧烷3份、芥酸酰胺1份和氟碳树脂0.3份。

80.所述绝缘uv胶层的原料包含以下重量份的组分:pi65份、双酚f型环氧树脂75份、聚氨酯(甲基)丙烯酸酯18份、聚酰胺固化剂1份、费托蜡2份、聚硅氧烷3份、自由基型光引发剂1份、邻苯二甲酸二辛脂5份。

81.减粘膜的制备方法按以下步骤进行:

82.(1)将柔性基材层的原料置于双螺杆挤出机中高速混合2h,待充分均匀混合后,在工艺温度200℃挤出成型,得到柔性基材层;

83.(2)将吸附补强层的原料置于双螺杆挤出机中,并向双螺杆挤出机中不断输送压缩空气,高速混合2.5h,待充分均匀混合后,在工艺温度200℃挤出成型,得到吸附补强层;

84.(3)将吸附补强层压延在经5kv的电压处理90min后的柔性基材层表面;

85.(4)将绝缘uv胶层的原料混合倒入反应釜,以800r/min的转速搅拌40min,涂布在kh550处理后的吸附补强层的表面,在80℃下烘干20min定型,即得减粘膜。

86.实施例4

87.一种减粘膜,由上至下依次包含柔性基材层、吸附补强层、绝缘层和uv胶层。所述柔性基材层厚度为40μm,所述吸附补强层厚度为36μm,所述绝缘层厚度为5μm,所述uv胶层厚度为15μm,所述减粘胶膜总厚度为96μm。

88.所述柔性基材层的原料包含以下重量份的组分:pp 85份、聚乙烯蜡4份、聚硅氧烷4份。

89.所述吸附补强层的原料包含以下重量份的组分:pp 80份、聚乙烯蜡9.8份、聚硅氧烷3份、油酸酰胺1份和氟碳树脂0.2份。

90.所述绝缘层的原料包含以下重量份的组分:pp95份、聚乙烯蜡2份、聚硅氧烷3份。

91.所述uv胶层的原料包含以下重量份的组分:pp45份、双酚a型环氧树脂75份、聚氨酯(甲基)丙烯酸酯18份、聚酰胺固化剂1份、自由基型光引发剂1份、邻苯二甲酸二辛脂5份。

92.减粘膜的制备方法按以下步骤进行:

93.(1)将柔性基材层的原料置于双螺杆挤出机中高速混合2h,待充分均匀混合后,在工艺温度80℃挤出成型,得到柔性基材层;

94.(2)将吸附补强层的原料置于双螺杆挤出机中,并向双螺杆挤出机中不断输送压缩空气,高速混合2.5h,待充分均匀混合后,在工艺温度160℃挤出成型,得到吸附补强层;

95.(3)将吸附补强层涂布在经5kv的电压处理90min后的柔性基材层表面,压延成型;

96.(4)将绝缘层的原料置于双螺杆挤出机中高速混合1.5h,待充分均匀混合后,在工艺温度160℃挤出,经水冷却,缠卷,再用裁片机切割,得到绝缘层;

97.(5)将绝缘层压延在经kh550处理后的吸附补强层的表面;

98.(6)将uv胶层的原料按重量份混合均匀,涂布在吸附补强层的表面在80℃下烘干

20min定型,即得减粘膜。

99.实施例5

100.一种减粘膜,由上至下依次包含柔性基材层、吸附补强层、绝缘uv胶层。所述柔性基材层厚度为5μm,所述吸附补强层厚度为45μm,所述绝缘uv胶层总厚度为30μm,所述减粘胶膜总厚度为80μm。

101.所述柔性基材层的原料包含以下重量份的组分:pet89份、聚乙烯蜡8份、聚硅氧烷1份。

102.所述吸附补强层的原料包含以下重量份的组分:pi 90份、聚乙烯蜡2份、聚硅氧烷1份、十六烷酸酰胺2份和氟碳树脂0.2份。

103.所述绝缘uv胶层的原料包含以下重量份的组分:pet45份、四酚基乙烷四缩水甘油醚75份、聚氨酯(甲基)丙烯酸酯18份、聚酰胺固化剂1份、聚乙烯蜡2份、聚硅氧烷3份、自由基型光引发剂1份、邻苯二甲酸二辛脂5份。

104.减粘膜的制备方法按以下步骤进行:

105.(1)将柔性基材层的原料置于双螺杆挤出机中高速混合2h,待充分均匀混合后,在工艺温度250℃挤出成型,得到柔性基材层;

106.(2)将吸附补强层的原料置于双螺杆挤出机中,并向双螺杆挤出机中不断输送压缩空气,高速混合2.5h,待充分均匀混合后,在工艺温度250℃挤出成型,得到吸附补强层;

107.(3)将吸附补强层压延在经5kv的电压处理90min后的柔性基材层表面;

108.(4)将绝缘uv胶层的原料混合倒入反应釜,以600r/min的转速搅拌70min,涂布在kh550处理后的吸附补强层的表面,在80℃下烘干20min定型,即得减粘膜。

109.对比例1

110.一种uv胶膜,与实施例1的区别在于:不含实施例1中的吸附补强层,其余均相同。

111.对比例2

112.选用东莞市新鹏达胶粘制品有限公司生产的货号为xp

‑

071g的发泡胶热减粘膜。

113.对比例3

114.选用东莞市恒华光学制品有限公司生产的货号为po00925的uv减粘膜。

115.对实施例1

‑

5和对比例1

‑

3的减粘膜做如下性能测试:

116.初粘力按照gb/t 4852

‑

847测定;按照gb/t 4851

‑

1998制样标准,在130

°

下进行持粘力测试;180

°

剥离强度按照gb/t 2792

‑

1998标准测试;将待测减粘膜贴至标准镜面不锈钢板上,置于130℃的恒温烘箱中,每隔30min剥开胶带检查胶层的破损,以剥离后出现残胶暗影的时间来计算耐高温时间;测试结果如下表1所示:

117.表1

118.[0119][0120]

由上表可知,实施例1

‑

5制备的减粘膜的初粘力好,持粘力达到84

‑

93min,耐130℃高温时间为74

‑

79min,说明本发明制备的减粘膜具有良好的持粘力和高温持粘力;实施例1

‑

5制备的减粘膜的180

°

剥离强度达到9.1

‑

9.8n

·

25mm

‑1,使用后均无残胶,说明本发明制备的减粘膜具有较高的剥离强度,使用过后,能达到易于剥离、剥离后无残胶的效果;另外,实施例1

‑

5制备的减粘膜在uv照射后仍具有相对较高的持粘力和剥离强度,可见,减粘膜中吸附补强层对减粘膜的粘力起到很好的补强作用。

[0121]

由对比例1与实施例1对比可知,本发明提供的减粘膜中的吸附补强层对减粘膜的持粘力和耐高温性有着至关重要的影响。

[0122]

由实施例1

‑

5与对比例2

‑

3对比可知,本发明提供的减粘膜相对市售减粘膜具有更好的粘力,并且显著改善了残胶现象。

[0123]

以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。