1.本技术属于涂层技术领域,具体涉及一种用于水泵的超滑节能涂层材料及其制备方法。

背景技术:

2.为保证水泵的整体强度,通常水泵的整体结构为金属材料生产而成,从而保证了在内部压力冲击下的结构完整性。但是传送的液体含有的杂质较多,且传递过程中会产生较大的摩擦阻力,对水泵的内部结构会造成较大的侵蚀和损坏,不利于水泵整体结构的稳定性。

3.涂层作为一种保护基材表面的成膜物质,主要是将基材表面与其他介质包括液态、气态和固态等物质隔开,避免因为直接接触或间接辐射,而使基材表面发生物理机械损伤或者化学行为破坏。然而现有的涂层材料大多存在强度低,耐磨性和耐腐蚀性较差,与基材之间的粘结性达不到要求,涂层易脱落的问题。

技术实现要素:

4.为了解决上述问题,本技术提出了一种强度高,耐磨性和耐腐蚀性较强,粘结性能优良的用于水泵的超滑节能涂层材料。

5.本发明采用了如下技术方案:

6.一种用于水泵的超滑节能涂层材料,包括底层涂料和面层涂料,按照重量份数计,所述底层涂料包括环氧丙烯酸酯树脂35~60份、聚二甲基硅氧烷15~30份、聚氨酯10~20份、六方氮化硼2~10份、固化剂2~6份、消泡剂0.5~2份、偶联剂3~10份;所述面层涂料包括环氧树脂40~70份、聚酰胺酰亚胺5~15份、聚四氟乙烯2~10份、氮化钛2~6份、碳化硅1~5份、固化剂2~6份、偶联剂3~10份。

7.优选地,所述底层涂料包括环氧丙烯酸酯树脂50份、聚二甲基硅氧烷23份、聚氨酯15份、六方氮化硼6份、固化剂4份、消泡剂1.2份、偶联剂6份;所述面层涂料包括环氧树脂55份、聚酰胺酰亚胺10份、聚四氟乙烯6份、氮化钛4份、碳化硅3份、固化剂4份、偶联剂6份。

8.优选地,所述固化剂为脂肪族胺类固化剂,所述脂肪族胺类固化剂包括乙二胺、二乙烯三胺、三乙烯四胺和己二胺中的一种或多种。

9.优选地,所述偶联剂为硅烷偶联剂,所述硅烷偶联剂包括乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷和乙烯基三(β

‑

甲氧乙氧基)硅烷中的一种或多种。

10.优选地,所述消泡剂为有机硅消泡剂。

11.优选地,所述底层涂料的厚度为0.5~2mm,所述面层涂料的厚度为0.5~2mm;

12.更优选地,所述底层涂料的厚度为1.5mm,所述面层涂料的厚度为1.2mm。

13.一种用于水泵的超滑节能涂层材料的制备方法,包括以下步骤:

14.s1、制备底层涂料:将35~60份环氧丙烯酸酯树脂和15~30份聚二甲基硅氧烷溶解到溶剂中,常温搅拌0.5h,然后加入10~20份聚氨酯、2~10份六方氮化硼、2~6份固化

剂、0.5~2份消泡剂和3~10份偶联剂常温搅拌0.5h,再在40℃超声搅拌4h,得到混合物a;

15.s2、制备面层涂料:将40~70份环氧树脂和5~15份聚酰胺酰亚胺溶解到溶剂中,常温搅拌1h,然后加入2~10份聚四氟乙烯、2~6份氮化钛、1~5份碳化硅、2~6份固化剂和3~10份偶联剂常温搅拌1h,再在40℃超声搅拌6h,得到混合物b;

16.s3、基体预处理:使用砂纸对基体表面进行打磨,然后采用丙酮对基体表面冲洗,自然晾干;

17.s4、涂覆:采用浸涂工艺在基体表面涂覆底层涂料,待其处于半固化状态后,浸涂面层涂料,最后将样品放置于烘箱内干燥,使其完全固化,得到涂层材料。

18.优选地,所述基体为金属材料,优选钢。

19.优选地,所述步骤s1和s2的溶剂为丙酮或无水乙醇,更优选丙酮。

20.优选地,所述步骤s4的干燥温度为75~85℃,更优选80℃。

21.一种水泵,包括泵体,在所述泵体的内壁涂有超滑节能涂层材料,所述超滑节能涂层材料选自上述任一所述的用于水泵的超滑节能涂层材料或者选自上述任一所述制备方法制备得到的用于水泵的超滑节能涂层材料。

22.本技术能够带来如下有益效果:

23.1.本技术的用于水泵的超滑节能涂层材料,底层涂料中的环氧丙烯酸酯树脂和聚二甲基硅氧烷具有优异的粘结性,聚氨酯具有可观的耐磨性,六方氮化硼的添加改善了涂层的耐腐蚀性;面层涂料中的聚酰胺酰亚胺具有优异的耐磨性和粘结性,氮化钛和碳化硅硬度高,能在很大程度上改善涂料的耐磨性和耐腐蚀性,聚四氟乙烯的摩擦系数极低,用作环氧树脂的填充剂,提高环氧胶黏剂的耐磨性和耐腐蚀性;本技术的高分子材料与各种填料间的良好结合,可构建出均匀规整的分级形貌,有助于提升疏水涂层的机械强度;底层涂料和面层涂料结合形成的复合涂层具有优异的疏水性、机械耐久性和牢固的粘结性能。

24.2.本技术的脂肪族胺类固化剂具有良好的耐腐蚀性和机械性能,且可室温快速固化,提高生产效率;硅烷偶联剂与涂层中的树脂具有更好的相容性,提高涂层的粘结性、抗腐蚀、抗摩擦和抗冲击性能。

25.3.本技术的底层涂料和面层涂料的厚度设置在合理范围内,既能够节约涂料,降低生产成本,又能够保证涂层的疏水性、粘结性和耐久性优异。

26.4.本技术的用于水泵的超滑节能涂层材料的制备方法简单方便,能有效提高涂层材料的分布均匀性和与基体之间的粘附性,确保制得的涂层材料粘结力强、机械强度高。

具体实施方式

27.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

28.基体材料:采用尺寸2cm2×

3cm2的q235钢片

29.实施例1:用于水泵的超滑节能涂层材料的制备方法:

30.s1、制备底层涂料:将35份环氧丙烯酸酯树脂和15份聚二甲基硅氧烷溶解到丙酮溶剂中,常温搅拌0.5h,然后加入10份聚氨酯、2份六方氮化硼、2份二乙烯三胺、0.5份有机硅消泡剂和3份乙烯基三乙氧基硅烷常温搅拌0.5h,再在40℃超声搅拌4h,得到混合物a;

31.s2、制备面层涂料:将40份环氧树脂和5份聚酰胺酰亚胺溶解到丙酮溶剂中,常温搅拌1h,然后加入2份聚四氟乙烯、2份氮化钛、1份碳化硅、2份己二胺和3份乙烯基三乙氧基

硅烷常温搅拌1h,再在40℃超声搅拌6h,得到混合物b;

32.s3、基体预处理:使用砂纸对钢片表面进行打磨,然后采用丙酮对钢片表面冲洗,自然晾干;

33.s4、涂覆:采用浸涂工艺在钢片表面涂覆底层涂料,待其处于半固化状态后,浸涂面层涂料,最后将样品放置于80℃烘箱内干燥,使其完全固化,得到涂层材料。

34.制得的底层涂料的厚度为0.5mm,面层涂料的厚度为0.5mm。

35.实施例2:用于水泵的超滑节能涂层材料的制备方法:

36.s1、制备底层涂料:将42份环氧丙烯酸酯树脂和20份聚二甲基硅氧烷溶解到丙酮溶剂中,常温搅拌0.5h,然后加入12份聚氨酯、4份六方氮化硼、3份质量比为1:1.2的三乙烯四胺和己二胺、0.8份有机硅消泡剂和4份乙烯基三(β甲氧乙氧基)硅烷常温搅拌0.5h,再在40℃超声搅拌4h,得到混合物a;

37.s2、制备面层涂料:将48份环氧树脂和8份聚酰胺酰亚胺溶解到丙酮溶剂中,常温搅拌1h,然后加入4份聚四氟乙烯、3份氮化钛、2份碳化硅、3份三乙烯四胺和4份乙烯基三甲氧基硅烷常温搅拌1h,再在40℃超声搅拌6h,得到混合物b;

38.s3、基体预处理:使用砂纸对钢片表面进行打磨,然后采用丙酮对钢片表面冲洗,自然晾干;

39.s4、涂覆:采用浸涂工艺在钢片表面涂覆底层涂料,待其处于半固化状态后,浸涂面层涂料,最后将样品放置于80℃烘箱内干燥,使其完全固化,得到涂层材料。

40.制得的底层涂料的厚度为1mm,面层涂料的厚度为0.8mm。

41.实施例3:用于水泵的超滑节能涂层材料的制备方法:

42.s1、制备底层涂料:将50份环氧丙烯酸酯树脂和23份聚二甲基硅氧烷溶解到丙酮溶剂中,常温搅拌0.5h,然后加入15份聚氨酯、6份六方氮化硼、4份三乙烯四胺、1.2份有机硅消泡剂和6份乙烯基三甲氧基硅烷常温搅拌0.5h,再在40℃超声搅拌4h,得到混合物a;

43.s2、制备面层涂料:将55份环氧树脂和10份聚酰胺酰亚胺溶解到丙酮溶剂中,常温搅拌1h,然后加入6份聚四氟乙烯、4份氮化钛、3份碳化硅、4份三乙烯四胺和6份乙烯基三甲氧基硅烷常温搅拌1h,再在40℃超声搅拌6h,得到混合物b;

44.s3、基体预处理:使用砂纸对钢片表面进行打磨,然后采用丙酮对钢片表面冲洗,自然晾干;

45.s4、涂覆:采用浸涂工艺在钢片表面涂覆底层涂料,待其处于半固化状态后,浸涂面层涂料,最后将样品放置于80℃烘箱内干燥,使其完全固化,得到涂层材料。

46.制得的底层涂料的厚度为1.5mm,面层涂料的厚度为1.2mm。

47.实施例4:用于水泵的超滑节能涂层材料的制备方法:

48.s1、制备底层涂料:将55份环氧丙烯酸酯树脂和27份聚二甲基硅氧烷溶解到丙酮溶剂中,常温搅拌0.5h,然后加入18份聚氨酯、8份六方氮化硼、5份二乙烯三胺、1.6份有机硅消泡剂和8份质量比为0.8:1.1的乙烯基三乙氧基硅烷和乙烯基三甲氧基硅烷常温搅拌0.5h,再在40℃超声搅拌4h,得到混合物a;

49.s2、制备面层涂料:将63份环氧树脂和12份聚酰胺酰亚胺溶解到丙酮溶剂中,常温搅拌1h,然后加入8份聚四氟乙烯、5份氮化钛、4份碳化硅、5份乙二胺和8份乙烯基三乙氧基硅烷常温搅拌1h,再在40℃超声搅拌6h,得到混合物b;

50.s3、基体预处理:使用砂纸对钢片表面进行打磨,然后采用丙酮对钢片表面冲洗,自然晾干;

51.s4、涂覆:采用浸涂工艺在钢片表面涂覆底层涂料,待其处于半固化状态后,浸涂面层涂料,最后将样品放置于80℃烘箱内干燥,使其完全固化,得到涂层材料。

52.制得的底层涂料的厚度为1.8mm,面层涂料的厚度为1.6mm。

53.实施例5:用于水泵的超滑节能涂层材料的制备方法:

54.s1、制备底层涂料:将60份环氧丙烯酸酯树脂和30份聚二甲基硅氧烷溶解到丙酮溶剂中,常温搅拌0.5h,然后加入20份聚氨酯、10份六方氮化硼、6份己二胺、2份有机硅消泡剂和10份乙烯基三(β甲氧乙氧基)硅烷常温搅拌0.5h,再在40℃超声搅拌4h,得到混合物a;

55.s2、制备面层涂料:将70份环氧树脂和15份聚酰胺酰亚胺溶解到丙酮溶剂中,常温搅拌1h,然后加入10份聚四氟乙烯、6份氮化钛、5份碳化硅、6份乙二胺和10份乙烯基三甲氧基硅烷常温搅拌1h,再在40℃超声搅拌6h,得到混合物b;

56.s3、基体预处理:使用砂纸对钢片表面进行打磨,然后采用丙酮对钢片表面冲洗,自然晾干;

57.s4、涂覆:采用浸涂工艺在钢片表面涂覆底层涂料,待其处于半固化状态后,浸涂面层涂料,最后将样品放置于80℃烘箱内干燥,使其完全固化,得到涂层材料。

58.制得的底层涂料的厚度为2mm,面层涂料的厚度为2mm。

59.对比例1

60.本对比例与实施例3的区别在于,底层涂料包括环氧丙烯酸酯树脂30份、聚二甲基硅氧烷10份、聚氨酯7份、六方氮化硼1份、乙二胺1份、有机硅消泡剂0.3份、乙烯基三甲氧基硅烷1.5份;面层涂料包括环氧树脂30份、聚酰胺酰亚胺3份、聚四氟乙烯1份、氮化钛1份、碳化硅0.5份、乙二胺1份、乙烯基三甲氧基硅烷1.5份。

61.对比例2

62.本对比例与实施例3的区别在于,底层涂料包括环氧丙烯酸酯树脂70份、聚二甲基硅氧烷35份、聚氨酯25份、六方氮化硼14份、乙二胺8份、有机硅消泡剂3份、乙烯基三甲氧基硅烷12份;面层涂料包括环氧树脂80份、聚酰胺酰亚胺20份、聚四氟乙烯12份、氮化钛8份、碳化硅7份、乙二胺8份、乙烯基三甲氧基硅烷12份。

63.对比例3

64.本对比例与实施例3的区别在于,不添加六方氮化硼。

65.对比例4

66.本对比例与实施例3的区别在于,不添加氮化钛。

67.对比例5

68.本对比例与实施例3的区别在于,固化剂为间苯二甲胺。

69.对比例6

70.本对比例与实施例3的区别在于,制得的底层涂料的厚度为2.5mm,面层涂料的厚度为2.5mm。

71.对比例7

72.本对比例与实施例3的区别在于,基体材料为铁片。

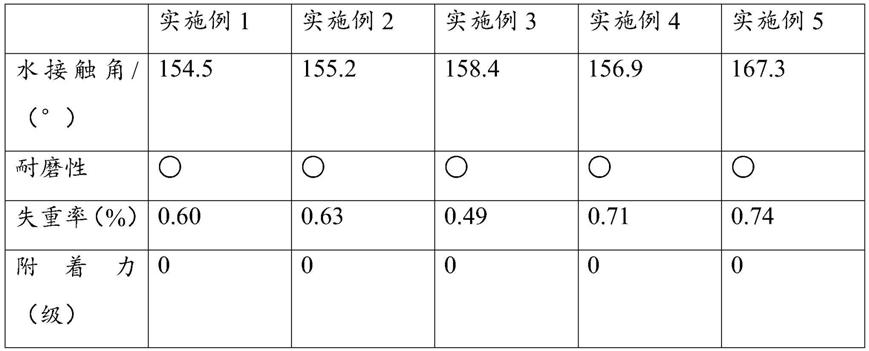

73.表1中的实施例1

‑

5均为本发明的实施例,对比例1

‑

7为本发明的对比例,并分别对

实施例1

‑

5和对比例1

‑

7制备的涂层性能进行检测,测试结果见下表1和表2。

74.疏水性测试:采用dsa100光学接触角测角仪测量涂层的水接触角,每滴液滴体积为5微升,每个试样选取不同位置测量五次,最终采用平均值。

75.耐磨性测试:用0000#的钢丝绒(负重1kg)来回摩擦试样的样板3000次后观察样板的表面情况。

76.耐腐蚀性测试:采用人工模拟海水(3.5%的nacl水溶液)腐蚀介质进行腐蚀试验。试验在常温下进行,将待测样品浸泡在3.5%的nacl水溶液中,浸泡时间为60天,然后将样品取出清洗干燥后进行称重,以检测其耐腐蚀性。

77.附着力测试:百格附着力测试方法(astm d3359)

78.表1

[0079][0080]

表2

[0081][0082][0083]

○

:表面>1cm的划痕条数少于5条;

[0084]

□

:表面>1cm的划痕条数在5到30条之间;

[0085]

△

:表面>1cm的划痕条数多于30条。

[0086]

从表1和表2中的试验结果可知:本发明实施例3的测试效果较优,涂层的附着力为0级,失重率最低,疏水性和耐磨性优异;当涂层选用不符合本技术要求的重量份数时,会出

现疏水性、耐磨性、耐腐蚀性和附着力降低的问题;对比例3

‑

5的试验数据表明本技术技术方案的各原料之间协同作用、缺一不可;涂层的厚度和基体的种类对其附着力影响较大;采用本发明技术方案制备的涂层材料,在疏水性、耐腐蚀、抗冲击磨损等方面的性能都有显著的提升,有效节能并延长水泵的使用寿命,能够解决现有技术中存在的技术问题。

[0087]

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

[0088]

以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。