1.发明涉及登山铁路技术领域,特别是涉及一种齿轨动车组的地板截面结构、地板结构以及齿轨动车组。

背景技术:

2.齿轨铁路是一种登山铁路,其具有牵引能力大、爬坡能力强、舒适性高、安全性好、用地省、运能大、污染小、经济性好、受天气影响小等优点,可满足乘客安全、快捷、舒适的旅游观光需求,与齿轨动车配套使用,作为山地景区的最佳交通工具。在齿轨动车组中,齿轨动车组的地板作为齿轨动车组车体中的关键部件,用于承载乘客、货物以及车下吊装设备,其直接影响着整个齿轨动车的性能。

3.目前齿轨车辆的地板主要是根据现有的高铁动车组要求,采用大型中空截面挤压铝型材,地板在纵向具有相同的截面构型。例如,现有的三角周期加强筋构型的地板结构,其简化结构如图1所示,该地板结构包括上盖板1、下盖板2、左盖板3、右盖板4和加强筋5。此种结构的加强筋分布可看作一个个规则的三角形构成,此外,每条加强筋的厚度相同,左右盖板的厚度相同,上下盖板的厚度不一定相同。此类结构一般为经验设计而来或运用尺寸优化而来,或运用拓扑优化与尺寸优化两种优化方法而来。

4.但是,一方面,上述两种地板类型的设计只适于高铁动车组,没有针对该齿轨动车的地板的设计;另一个方面,在保证地板外形不变(指地板沿齿轨动车组长度方向的截面的长度值和宽度值不变,实际中为现有恒定值)并且兼顾高强度、高刚度和高抗振性的基础上,必然会增大齿轨动车组的地板的重量,从而极大的阻碍并影响齿轨动车组的运行速度,并导致制造与维护成本提高、能源消耗提高等一系列问题。

技术实现要素:

5.针对上述问题,本发明提供了一种在保证地板外形不变并且兼顾高强度、高刚度和高抗振性的基础上,实现齿轨动车组的地板的轻量化,以降低其重量的齿轨动车组的地板截面结构、地板结构以及齿轨动车组。

6.本发明的技术方案是:一种齿轨动车组的地板截面结构,所述地板截面结构为地板沿齿轨动车组长度方向的截面的结构,包括由第一直线段、第二直线段、第三直线段、第四直线段连接成一个封闭的第一边界和位于该第一边界内的第一圆弧段和第二圆弧段;所述第一边界呈长方形;所述第一圆弧段的两端分别对应延伸至所述第二直线段和所述第四直线段,所述第二圆弧段的两端分别对应延伸至所述第二直线段和所述第四直线段,所述第一圆弧段的凹陷侧和所述第二圆弧段的凹陷侧相向布置且均位于所述第一边界长度方向的中线上,定义所述第一圆弧段和所述第二圆弧段为一组加强筋,在所述第一边界内包含有沿该第一边界长度方向布置且相邻两组之间彼此相接的五组所述加强筋,靠近所述第一直线段的所述第一圆弧段与该第一直线段相切,靠近所述第三直线段的所述第二圆弧段与该第三直线段相切。

7.上述技术方案的工作原理如下:通过所述第一圆弧段的两端分别对应延伸至所述第二直线段和所述第四直线段,所述第二圆弧段的两端分别对应延伸至所述第二直线段和所述第四直线段,所述第一圆弧段的凹陷侧和所述第二圆弧段的凹陷侧相向布置且均位于所述第一边界长度方向的中线上,定义所述第一圆弧段和所述第二圆弧段为一组加强筋,在所述第一边界内包含有沿该第一边界长度方向布置且相邻两组之间彼此相接的五组所述加强筋,靠近所述第一直线段的所述第一圆弧段与该第一直线段相切,靠近所述第三直线段的所述第二圆弧段与该第三直线段相切的设计,在保证地板外形不变(即长方形的长度值和宽度值不变且为现有恒定值,下同)并且兼顾高强度、高刚度和高抗振性的基础上,实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境。

8.在进一步的技术方案中,所述第一直线段和第三直线段的厚度为2.5mm,所述第二直线段的厚度为3.1mm~3.2mm,所述第四直线段的厚度为3.2mm~3.4mm,所述第一圆弧段和所述第二圆弧段的厚度为1.5mm~1.6mm,所述第一圆弧段和所述第二圆弧段的半径42mm~42.5mm。

9.通过所述第一直线段和第三直线段的厚度为2.5mm,所述第二直线段的厚度为3.1mm~3.2mm,所述第四直线段的厚度为3.2mm~3.4mm,所述第一圆弧段和所述第二圆弧段的厚度为1.5mm~1.6mm,所述第一圆弧段和所述第二圆弧段的半径42mm~42.5mm的设计,在保证地板外形不变并且兼顾高强度、高刚度和高抗振性的基础上,进一步实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境。

10.在进一步的技术方案中,定义五组所述加强筋沿该第一边界长度方向依次为第一组加强筋、第二组加强筋、第三组加强筋、第四组加强筋和第五组加强筋,所述第一组加强筋与所述第五组加强筋相对于所述第三组加强筋对称,所述第二组加强筋与所述第四组加强筋也相对于所述第三组加强筋对称,所述第一组加强筋和所述第五组加强筋沿该第一边界长度方向的最大距离值均为98mm~103mm,所述第二组加强筋和所述第四组加强筋沿该第一边界长度方向的最大距离值均为82mm~87mm,所述第三组加强筋沿该第一边界长度方向的最大距离值均为88mm~94mm。

11.通过定义五组所述加强筋沿该第一边界长度方向依次为第一组加强筋、第二组加强筋、第三组加强筋、第四组加强筋和第五组加强筋,所述第一组加强筋与所述第五组加强筋相对于所述第三组加强筋对称,所述第二组加强筋与所述第四组加强筋也相对于所述第三组加强筋对称,所述第一组加强筋和所述第五组加强筋沿该第一边界长度方向的最大距离值均为98mm~103mm,所述第二组加强筋和所述第四组加强筋沿该第一边界长度方向的最大距离值均为82mm~87mm,所述第三组加强筋沿该第一边界长度方向的最大距离值均为88mm~94mm的设计,在保证地板外形不变并且兼顾高强度、高刚度和高抗振性的基础上,进一步实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境。

12.在进一步的技术方案中,相邻两组所述加强筋之间彼此相接的位置呈直线状的直线线段。

13.通过相邻两组所述加强筋之间彼此相接的位置呈直线状的直线线段的设计,保证相邻两组所述加强筋的相互协同作用,从整体上提高地板结构的高强度、高刚度和高抗振

性,同时进一步实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境。

14.在进一步的技术方案中,所述直线线段的厚度为2.5mm~2.6mm。

15.通过所述直线线段的厚度为2.5mm~2.6mm的设计,在保证相邻两组所述加强筋的相互协同作用,从整体上提高地板结构的高强度、高刚度和高抗振性,同时进一步实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境的基础上,防止第一圆弧段和第二圆弧段的相交处厚度太薄。在挤压制造时有应力集中、金属流动不佳等问题,影响制造;如果直线加强筋设计太厚,又将会影响地板轻量化效果。经过仿真验证,直线加强筋的厚度为2.5mm~2.6mm时(尤其是在直线加强筋的厚度2.5mm时),地板的各项性能得到进一步全面提升。

16.为了解决上述技术问题,一种齿轨动车组的地板结构,该地板结构沿齿轨动车组长度方向的截面为上述任意一项所述的齿轨动车组的地板截面结构。

17.为了解决上述技术问题,一种齿轨动车组,包括地板,所述地板沿齿轨动车组长度方向的截面为上述任意一项所述的齿轨动车组的地板截面结构。

18.本发明的有益效果是:1、通过所述第一圆弧段的两端分别对应延伸至所述第二直线段和所述第四直线段,所述第二圆弧段的两端分别对应延伸至所述第二直线段和所述第四直线段,所述第一圆弧段的凹陷侧和所述第二圆弧段的凹陷侧相向布置且均位于所述第一边界长度方向的中线上,定义所述第一圆弧段和所述第二圆弧段为一组加强筋,在所述第一边界内包含有沿该第一边界长度方向布置且相邻两组之间彼此相接的五组所述加强筋,靠近所述第一直线段的所述第一圆弧段与该第一直线段相切,靠近所述第三直线段的所述第二圆弧段与该第三直线段相切的设计,在保证地板外形不变(即长方形的长度值和宽度值不变且为现有恒定值,下同)并且兼顾高强度、高刚度和高抗振性的基础上,实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境。

19.2、通过所述第一直线段和第三直线段的厚度为2.5mm,所述第二直线段的厚度为3.1mm~3.2mm,所述第四直线段的厚度为3.2mm~3.4mm,所述第一圆弧段和所述第二圆弧段的厚度为1.5mm~1.6mm,所述第一圆弧段和所述第二圆弧段的半径42mm~42.5mm的设计,在保证地板外形不变并且兼顾高强度、高刚度和高抗振性的基础上,进一步实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境。

[0020] 3、通过定义五组所述加强筋沿该第一边界长度方向依次为第一组加强筋、第二组加强筋、第三组加强筋、第四组加强筋和第五组加强筋,所述第一组加强筋与所述第五组加强筋相对于所述第三组加强筋对称,所述第二组加强筋与所述第四组加强筋也相对于所述第三组加强筋对称,所述第一组加强筋和所述第五组加强筋沿该第一边界长度方向的最大距离值均为98mm~103mm,所述第二组加强筋和所述第四组加强筋沿该第一边界长度方向的最大距离值均为82mm~87mm,所述第三组加强筋沿该第一边界长度方向的最大距离值均为88mm~94mm的设计,在保证地板外形不变并且兼顾高强度、高刚度和高抗振性的基础上,进一步实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境。

[0021]

4、通过相邻两组所述加强筋之间彼此相接的位置呈直线状的直线线段的设计,保

证相邻两组所述加强筋的相互协同作用,从整体上提高地板结构的高强度、高刚度和高抗振性,同时进一步实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境。

[0022]

5、通过所述直线线段的厚度为2.5mm~2.6mm的设计,在保证相邻两组所述加强筋的相互协同作用,从整体上提高地板结构的高强度、高刚度和高抗振性,同时进一步实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境的基础上,防止第一圆弧段和第二圆弧段的相交处厚度太薄。在挤压制造时有应力集中、金属流动不佳等问题,影响制造;如果直线加强筋设计太厚,又将会影响地板轻量化效果。经过仿真验证,直线加强筋的厚度为2.5mm~2.6mm时(尤其是在直线加强筋的厚度2.5mm时),地板的各项性能得到进一步全面提升。

附图说明

[0023]

图1是现有地板的一种结构示意图;图2是本发明实施例1所述地板的结构示意图。

[0024]

附图标记说明:1—上盖板;2—下盖板;3—左盖板;4—右盖板;5—加强筋;10—第一直线段;20—第二直线段;30—第三直线段;40—第四直线段;50—第一圆弧段;60—第二圆弧段;70—直线线段。

具体实施方式

[0025]

下面结合附图对本发明的实施例作进一步说明。

[0026]

实施例1:如图2所示,一种齿轨动车组的地板截面结构,所述地板截面结构为地板沿齿轨动车组长度方向的截面的结构,包括由第一直线段10、第二直线段20、第三直线段30、第四直线段40连接成一个封闭的第一边界和位于该第一边界内的第一圆弧段50和第二圆弧段60;所述第一边界呈长方形;所述第一圆弧段50的两端分别对应延伸(延伸方向以该第一圆弧段50的圆弧方向一致)至所述第二直线段20和所述第四直线段40,所述第二圆弧段60的两端分别对应延伸(延伸方向以该第二圆弧段60的圆弧方向一致)至所述第二直线段20和所述第四直线段40,所述第一圆弧段50的凹陷侧和所述第二圆弧段60的凹陷侧相向布置且均位于所述第一边界长度方向的中线上,定义所述第一圆弧段50和所述第二圆弧段60为一组加强筋,在所述第一边界内包含有沿该第一边界长度方向布置且相邻两组之间彼此相接的五组所述加强筋,靠近所述第一直线段10的所述第一圆弧段50与该第一直线段10相切,靠近所述第三直线段30的所述第二圆弧段60与该第三直线段30相切。

[0027]

上述技术方案的工作原理如下:通过所述第一圆弧段50的两端分别对应延伸至所述第二直线段20和所述第四直线段40,所述第二圆弧段60的两端分别对应延伸至所述第二直线段20和所述第四直线段40,所述第一圆弧段50的凹陷侧和所述第二圆弧段60的凹陷侧相向布置且均位于所述第一边界长度方向的中线上,定义所述第一圆弧段50和所述第二圆弧段60为一组加强筋,在所述第一边界内包含有沿该第一边界长度方向布置且相邻两组之间彼此相接的五组所述加

强筋,靠近所述第一直线段10的所述第一圆弧段50与该第一直线段10相切,靠近所述第三直线段30的所述第二圆弧段60与该第三直线段30相切的设计,在保证地板外形不变(即长方形的长度值和宽度值不变且为现有恒定值,下同)并且兼顾高强度、高刚度和高抗振性的基础上,实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境。

[0028]

在另外一个实施例中,如图2所示,所述第一直线段10和第三直线段30的厚度为2.5mm,所述第二直线段20的厚度为3.1mm~3.2mm(例如,3.1mm或3.2mm),所述第四直线段40的厚度为3.2mm~3.4mm(例如,3.2mm或3.4mm),所述第一圆弧段50和所述第二圆弧段60的厚度为1.5mm~1.6mm(例如,1.5mm或1.6mm),所述第一圆弧段50和所述第二圆弧段60的半径42mm~42.5mm(例如,42mm或42.5mm)。通过所述第一直线段10和第三直线段30的厚度为2.5mm,所述第二直线段20的厚度为3.1mm~3.2mm,所述第四直线段40的厚度为3.2mm~3.4mm,所述第一圆弧段50和所述第二圆弧段60的厚度为1.5mm~1.6mm,所述第一圆弧段50和所述第二圆弧段60的半径42mm~42.5mm的设计,在保证地板外形不变并且兼顾高强度、高刚度和高抗振性的基础上,进一步实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境。

[0029]

在另外一个实施例中,如图2所示,定义五组所述加强筋沿该第一边界长度方向依次为第一组加强筋、第二组加强筋、第三组加强筋、第四组加强筋和第五组加强筋,所述第一组加强筋与所述第五组加强筋相对于所述第三组加强筋对称,所述第二组加强筋与所述第四组加强筋也相对于所述第三组加强筋对称,所述第一组加强筋和所述第五组加强筋沿该第一边界长度方向的最大距离值均为98mm~103mm(例如,98mm或103mm),所述第二组加强筋和所述第四组加强筋沿该第一边界长度方向的最大距离值均为82mm~87mm(例如,82mm或87mm),所述第三组加强筋沿该第一边界长度方向的最大距离值均为88mm~94mm(例如,88mm或94mm)。通过定义五组所述加强筋沿该第一边界长度方向依次为第一组加强筋、第二组加强筋、第三组加强筋、第四组加强筋和第五组加强筋,所述第一组加强筋与所述第五组加强筋相对于所述第三组加强筋对称,所述第二组加强筋与所述第四组加强筋也相对于所述第三组加强筋对称,所述第一组加强筋和所述第五组加强筋沿该第一边界长度方向的最大距离值均为98mm~103mm,所述第二组加强筋和所述第四组加强筋沿该第一边界长度方向的最大距离值均为82mm~87mm,所述第三组加强筋沿该第一边界长度方向的最大距离值均为88mm~94mm的设计,在保证地板外形不变并且兼顾高强度、高刚度和高抗振性的基础上,进一步实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境。

[0030]

在另外一个实施例中,如图2所示,相邻两组所述加强筋之间彼此相接的位置呈直线状的直线线段70。通过相邻两组所述加强筋之间彼此相接的位置呈直线状的直线线段70的设计,保证相邻两组所述加强筋的相互协同作用,从整体上提高地板结构的高强度、高刚度和高抗振性,同时进一步实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境。

[0031]

在另外一个实施例中,如图2所示,所述直线线段70的厚度为2.5mm~2.6mm(例如,2.5mm或2.6mm)。通过所述直线线段70的厚度为2.5mm~2.6mm的设计,在保证相邻两组所述加强筋的相互协同作用,从整体上提高地板结构的高强度、高刚度和高抗振性,同时进一步

实现齿轨动车组的地板的轻量化,以降低其重量。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境的基础上,防止第一圆弧段50和第二圆弧段60的相交处厚度太薄。在挤压制造时有应力集中、金属流动不佳等问题,影响制造;如果直线加强筋设计太厚,又将会影响地板轻量化效果。经过仿真验证,直线加强筋的厚度为2.5mm~2.6mm时(尤其是在直线加强筋的厚度2.5mm时),地板的各项性能得到进一步全面提升。

[0032]

另外,上述第一直线段10和第三直线段30的厚度为2.5mm,所述第二直线段20的厚度为3.1mm~3.2mm,所述第四直线段40的厚度为3.2mm~3.4mm,所述第一圆弧段50和所述第二圆弧段60的厚度为1.5mm~1.6mm,所述第一圆弧段50和所述第二圆弧段60的半径42mm~42.5mm,所述第一组加强筋和所述第五组加强筋沿该第一边界长度方向的最大距离值均为98mm~103mm,所述第二组加强筋和所述第四组加强筋沿该第一边界长度方向的最大距离值均为82mm~87mm,所述第三组加强筋沿该第一边界长度方向的最大距离值均为88mm~94mm,所述直线线段70的厚度为2.5mm~2.6mm均可以组合。

[0033]

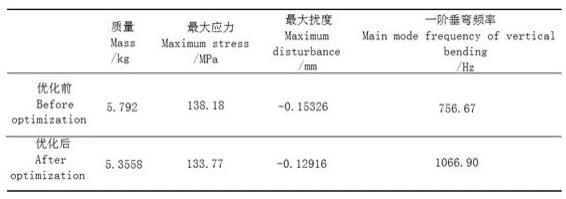

在另外一个实施例中,如图2所示,一种齿轨动车组的地板截面结构,所述地板截面结构为齿轨动车组长度方向的截面的结构,包括由第一直线段10、第二直线段20、第三直线段30、第四直线段40连接成一个封闭的第一边界和位于该第一边界内的第一圆弧段50和第二圆弧段60;所述第一边界呈长方形;所述第一圆弧段50的两端分别对应延伸至所述第二直线段20和所述第四直线段40,所述第二圆弧段60的两端分别对应延伸至所述第二直线段20和所述第四直线段40,所述第一圆弧段50的凹陷侧和所述第二圆弧段60的凹陷侧相向布置且均位于所述第一边界长度方向的中线上,定义所述第一圆弧段50和所述第二圆弧段60为一组加强筋,在所述第一边界内包含有沿该第一边界长度方向布置且相邻两组之间彼此相接的五组所述加强筋(前提条件),靠近所述第一直线段10的所述第一圆弧段50与该第一直线段10相切,靠近所述第三直线段30的所述第二圆弧段60与该第三直线段30相切。以及所述第一直线段10和第三直线段30的厚度为2.5mm,所述第二直线段20的厚度为3.1mm~3.2mm(例如,3.1mm或3.2mm),所述第四直线段40的厚度为3.2mm~3.4mm(例如,3.2mm或3.4mm),所述第一圆弧段50和所述第二圆弧段60的厚度为1.5mm~1.6mm(例如,1.5mm或1.6mm),所述第一圆弧段50和所述第二圆弧段60的半径42mm~42.5mm(例如,42mm或42.5mm)。以及定义五组所述加强筋沿该第一边界长度方向依次为第一组加强筋、第二组加强筋、第三组加强筋、第四组加强筋和第五组加强筋,所述第一组加强筋与所述第五组加强筋相对于所述第三组加强筋对称,所述第二组加强筋与所述第四组加强筋也相对于所述第三组加强筋对称,所述第一组加强筋和所述第五组加强筋沿该第一边界长度方向的最大距离值均为98mm~103mm(例如,98mm或103mm),所述第二组加强筋和所述第四组加强筋沿该第一边界长度方向的最大距离值均为82mm~87mm(例如,82mm或87mm),所述第三组加强筋沿该第一边界长度方向的最大距离值均为88mm~94mm(例如,88mm或94mm)。以及所述直线线段70的厚度为2.5mm~2.6mm(例如,2.5mm或2.6mm)。效果如表一所示。经过对比分析性能,可知优化地板相较于原地板(如图1所示)质量下降7.53%、强度提高3.19%、刚度提高15.72%、一阶垂弯频率(抗振性)提高41%。从而既提高了强度、刚度和抗振性,又实现了实现齿轨动车组的地板的轻量化,以降低其重量,提高综合性能。以适应齿轨铁路的旅游动车大坡度山路的恶劣环境,从而达到提高齿轨运行速度,降低牵引功率,增加齿轨使用寿命,降低轨道的建设费用与维修费用等。有效降低齿轨运行时的振动与噪声,提升乘客的乘坐舒

适性。此外,在提升舒适性的同时,综合性能高的地板结构可使齿轨的可靠性得到提升,以满足齿轨铁路、大坡度路线的运行场景。

[0034] 表一 优化前后性能对比本地板结构结合了仿生设计(现有成熟手段),提取东方龙虱的鞘翅孔截面胞元(由第一圆弧段50、第二圆弧段60以及所述第一圆弧段50和所述第二圆弧段60之间的第二直线段20和第四直线段40构成,为第二边界)特征融入地板加强筋分布的设计。东方龙虱是能够在水、陆、空全空间生活的一种甲虫,其鞘翅具有优越的力学性能,本地板结构结合东方龙虱鞘翅孔截面胞元特征后,地板的力学性能得到提升。本地板加强筋的分布是通过多目标(应变能最小、一阶垂弯频率最大)拓扑优化后的拓扑构型决定,这使地板实现轻量化的同时,又能提升强度、刚度、抗振性。本地板的最终尺寸参数由多目标(质量最小、最大等效应力最小、最大变形最小、一阶垂弯频率最大)尺寸优化确定,地板的各方面性能进一步得到提升。因此,本地板结构具备轻量化、高强度、高刚度、高抗振性的综合性能,可以满足齿轨大坡度山地路线的运行场景。

[0035]

实施例2:为了解决上述技术问题,一种齿轨动车组的地板结构,该地板结构沿齿轨动车组长度方向的截面为上述任意一项所述的齿轨动车组的地板截面结构。

[0036]

实施例3:为了解决上述技术问题,一种齿轨动车组,包括地板,所述地板沿齿轨动车组长度方向的截面为上述任意一项所述的齿轨动车组的地板截面结构。

[0037]

以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。