1.本发明属于汽车零部件技术领域,具体涉及一种应用于重卡的前接梁与转向器的组合结构。

背景技术:

2.随着汽车行业战略格局的调整,以及全球化采购的推进,整车企业与零部件企业的分工模式不断趋于专业化,整车企业将致力于整车开发及装配技术、关键零部件(如发动机、变速箱)的开发和生产,并将以往内部完成的大量生产和研发活动委托给零部件厂商;零部件企业则在专业化生产的基础上,实现大规模生产,满足全球同类企业的需要。配件企业接替整车企业转移出来的生产和研发任务,使得汽车配件厂商在整车的开发和生产过程中得以越来越深地介入,不再局限于传统的来样或来图加工,而是要承担产品设计、制造、检验、质量保证、及时供货以及市场服务的全部责任。同时在制造业由中国制造往中国创造转变的过程中,各汽车主机厂也在进行车型的研发和转型,主要体现在轻量化和环保两方面。

3.目前的汽车前接梁与转向器组合结构设计较为笨重,占据安装空间大,拆装不便,另外分散化的设计,连接结构容易出现松动,整车车架的稳定性差。

技术实现要素:

4.为解决现有技术存在的技术问题,本发明提供了一种前接梁与转向器的组合件,将连接载重汽车驾驶室安装支座部分、冷却系统安装连接部分、转向机安装部分、拖车钩安装部分、避震悬挂安装部分集中为一个整体零件,以单个整体化零部件实现连接多系统的目的。

5.为实现上述目的,本发明所采用的技术方案为:汽车用前接梁转向器组合件,包括主体,主体上通过柱形支架安装有转向器支架,转向器支架上开有弧形开口槽,转向器支架的四个角上均设有基台,每个基台上均开有螺纹通孔,螺栓穿过基台上的螺纹通孔后与转向器相连,转向器支架的顶部开有第一减重凹槽,第一减重凹槽顺着转向器支架的形状布置,第一减重凹槽的内角均为弧形内角,既能减轻转向器支架的重量,又能够保证转向器支架的结构强度。

6.主体的背面侧装有冷却系统连接支架,冷却系统连接支架上设有两个基台,每个基台上均开有螺纹通孔,螺栓穿过冷却系统连接支架上的螺纹通孔后将冷却系统固定在组合件上。

7.主体上装有驾驶室安装支座,驾驶室安装支座布置在转向器支架的一侧,驾驶室安装支座上装有定位板,定位板上开有四个螺纹通孔,螺栓穿过驾驶室安装支座上的螺纹通孔后与驾驶室连接。

8.主体上装有拖车钩安装支架,拖车钩安装支架的一端设有柱形连接件,柱形连接件内同轴心开有螺纹通孔,拖车钩的安装设计到接梁前端,通过m45*3螺纹孔进行连接,在

保障拖车性能的前提下,便于操作。

9.主体上装有避震悬挂安装支架,避震悬挂安装支架设有下连接件和上连接件,上连接件上设有第一筋板、第二筋板和第三筋板,第一筋板的一端、第二筋板的一端和第三筋板的一端与上避震基台固定连接,上避震基台上开有螺纹通孔,下连接件上设有下避震基台,下避震基台上开有通孔。悬挂系统的连接部分置于上避震基台与下避震基台之间,并通过销轴锁止。

10.主体、转向器支架、冷却系统连接支架、驾驶室安装支座、拖车钩安装支架和避震悬挂安装支架一体化成型,以单个零部件实现连接多系统的目的,结构紧凑,拆装方便,成本低,占用空间小,降低了装配难度。

11.转向器支架上每个基台的底部均开有减重槽,在不影响转向器支架结构强度的前提下,减重槽顺着转向器支架的结构布置,既减轻了整个转向器支架的重量,又不影响整个支架的结构稳定性。

12.为了进一步增加驾驶室安装支座的结构稳定性,驾驶室安装支座上设有第一侧板和第二侧板,第一侧板和第二侧板分置定位板的两侧,第一侧板与定位板垂直布置,第一侧板与定位板之间固定连接,第一侧板与定位板之间连接处的内角和外角均经过圆角处理,第二侧板与定位板垂直布置,第二侧板与定位板之间固定连接,第二侧板与定位板之间连接处的内角和外角均经过圆角处理,第一侧板上设有基台,基台上开有螺纹通孔,基台能够保证安装面的整体接触,满足单个螺栓法兰面的紧密接触。

13.为了增加柱形连接件的结构稳定性,柱形连接件通过加强筋与主体相连。

14.第一筋板的一端与主体固定,第一筋板的另一端固定在上避震基台的外侧,第一筋板为弧形板,第一筋板与第二筋板之间形成三角形的第一减重通孔,在不影响整个组合件结构强度的前提下,进一步减轻了整个组合件的重量。

15.第二筋板的一端与主体固定,第二筋板的另一端固定在上避震基台的外侧,第二筋板为弧形板,第三筋板的一端与主体固定,第三筋板的另一端固定在上避震基台的外侧,第二筋板与第三筋板之间形成三角形的第二减重通孔,在不影响整个组合件结构强度的前提下,进一步减轻了整个组合件的重量。

16.主体上开有方形减重孔和圆形减重孔,方形减重孔和圆形减重孔分置转向器支架的两侧,方形减重孔置于驾驶室安装支座与转向器支架之间,圆形减重孔置于转向器支架的另一侧,方形减重孔与圆形减重孔根据组合件的整体结构布置,既不会影响组合件的整体结构强度,又进一步减轻了整个组合件的重量。

17.其中,作为优选的,主体、转向器支架、冷却系统连接支架、驾驶室安装支座、拖车钩安装支架和避震悬挂安装支架为qt900

‑

6材质。

18.本发明通过拓扑优化建模和多工况的模拟分析,将前接梁与转向器组合在一起,将用于连接载重汽车驾驶室安装支座部分、冷却系统安装连接部分、转向机安装部分、拖车钩安装部分、避震悬挂安装部分集中为一个整体,以单个零部件实现连接多系统的目的,简化了模具数量,降低了装配复杂度,节约了制造成本,结构紧凑。

19.本发明根据组合件的整体结构布置了多个减重孔,既不影响整体结构的结构强度,又减轻了组合件的重量,进一步减轻汽车的整体自重。

20.本发明的材料采用qt900

‑

6材质,材质达到铸态达到抗拉强度≥900,伸长率≥6,

冲击吸收功≥50的性能指标,达到以铁代钢的目的。

附图说明

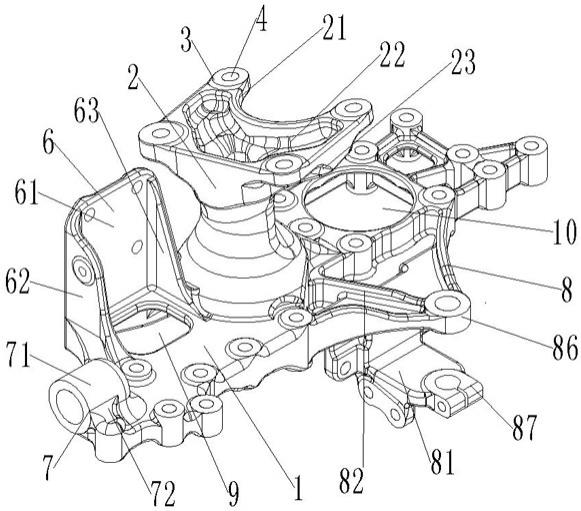

21.图1为本发明的立体图一。

22.图2为本发明的立体图二。

23.图3为本发明的正视图。

24.图4为本发明的后视图。

25.图5为本发明的侧视图。

26.图6为本发明的俯视图。

27.图中,1为主体,2为转向器支架,21为弧形开口槽,22为第一减重凹槽,23为减重槽,3为基台,4为螺纹通孔,5为冷却系统连接支架,6为驾驶室安装支座,61为定位板,62为第一侧板,63为第二侧板,7为拖车钩安装支架,71为柱形连接件,72为加强筋,8为避震悬挂安装支架,81为下连接件,82为上连接件,83为第一筋板,84为第二筋板,85为第三筋板,86为上避震基台,87为下避震基台,88为第一减重通孔,89为第二减重通孔,9为方形减重孔,10为圆形减重孔。

具体实施方式

28.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.如图1

‑

6所示,汽车用前接梁转向器组合件,包括主体1,主体1上通过柱形支架安装有转向器支架2,转向器支架2上开有弧形开口槽21,弧形开口槽21避开转向器输出轴,圆弧过大会影响强度,圆弧过小会有干涉风险,转向器支架2的四个角上均设有基台3,每个基台3上均开有螺纹通孔4,螺栓穿过基台3上的螺纹通孔4后与转向器相连,转向器支架2的顶部开有第一减重凹槽22,第一减重凹槽22为冠状壳型结构,可以很好地将顶部基台的作用力均匀地汇集到中间圆筒结构,具有发散性特点,通过冠状结构将力传递到大梁,受力稳定。第一减重凹槽22顺着转向器支架2的形状布置,第一减重凹槽22的内角均为弧形内角,既能减轻转向器支架2的重量,又能够保证转向器支架2的结构强度。其中,四个基台3上的螺纹通孔4所在平面统一加工,各孔背面沉孔加工,既保证转向机安装面的整体接触,又满足单个螺栓法兰面的紧密接触。

30.其中,柱形支架上开有异形沉槽,避免摆臂运动干涉,异形沉槽过深会影响零件强度,异形沉槽过浅会有干涉风险,本发明的异形沉槽根据实际需要开设到合适尺寸,既不会影响零件强度,又不会有干涉风险。

31.主体1的背面侧装有冷却系统连接支架5,冷却系统连接支架5上设有两个基台3,每个基台3上均开有螺纹通孔4,螺栓穿过冷却系统连接支架5上的螺纹通孔4后将冷却系统固定在组合件上。冷却系统连接支架5的设计角度为3

°

,通过螺栓固定减震胶垫,减少因发动机振动对冷却系统的影响。在冷却系统连接支架5上错位布置加强辅板,以满足模具及铸造的工艺性。

32.主体1上装有驾驶室安装支座6,驾驶室安装支座6布置在转向器支架2的一侧,驾

驶室安装支座6上装有定位板61,定位板61上开有四个螺纹通孔4,螺栓穿过驾驶室安装支座6上的螺纹通孔4后与驾驶室连接。

33.主体1上装有拖车钩安装支架7,拖车钩安装支架7的一端设有柱形连接件71,柱形连接件71内同轴心开有螺纹通孔4,拖车钩的安装设计到接梁前端,通过m45*3螺纹孔进行连接,在保障拖车性能的前提下,便于操作。

34.主体1上装有避震悬挂安装支架8,避震悬挂安装支架8设有下连接件81和上连接件82,上连接件82上设有第一筋板83、第二筋板84和第三筋板85,第一筋板83的一端、第二筋板84的一端和第三筋板85的一端与上避震基台86固定连接,上避震基台86上开有螺纹通孔4,下连接件81上设有下避震基台87,下避震基台87上开有通孔。悬挂系统的连接部分置于上避震基台86与下避震基台87之间,并通过销轴锁止。

35.避震悬挂安装支架8在接梁的下部,以直径30mm销轴孔悬挂避震系统,同时在一侧开4mm槽,设计φ9mm锁紧孔,便于操作。

36.主体1、转向器支架2、冷却系统连接支架5、驾驶室安装支座6、拖车钩安装支架7和避震悬挂安装支架8一体化成型,以单个零部件实现连接多系统的目的,结构紧凑,拆装方便,成本低,占用空间小,降低了装配难度。

37.转向器支架2上每个基台3的底部均开有减重槽23,在不影响转向器支架2结构强度的前提下,减重槽23顺着转向器支架2的结构布置,既减轻了整个转向器支架2的重量,又不影响整个支架的结构稳定性。

38.在接梁主体1上设计21个孤立安装孔位,孔两端面均精密加工,通过螺栓固定在汽车大架上,将各功能系统在行驶过程中产生的力传递到大架上。

39.为了进一步增加驾驶室安装支座6的结构稳定性,驾驶室安装支座6上设有第一侧板62和第二侧板63,第一侧板62和第二侧板63分置定位板61的两侧,第一侧板62与定位板61垂直布置,第一侧板62与定位板61之间固定连接,第一侧板62与定位板61之间连接处的内角和外角均经过圆角处理,第二侧板63与定位板61垂直布置,第二侧板63与定位板61之间固定连接,第二侧板63与定位板61之间连接处的内角和外角均经过圆角处理,第一侧板62上设有基台3,基台3上开有螺纹通孔4,基台3能够保证安装面的整体接触,满足单个螺栓法兰面的紧密接触。

40.为了增加柱形连接件71的结构稳定性,柱形连接件71通过加强筋72与主体1相连。

41.第一筋板83的一端与主体1固定,第一筋板83的另一端固定在上避震基台86的外侧,第一筋板83为弧形板,第一筋板83与第二筋板84之间形成三角形的第一减重通孔88,在不影响整个组合件结构强度的前提下,进一步减轻了整个组合件的重量。

42.第二筋板84的一端与主体1固定,第二筋板84的另一端固定在上避震基台86的外侧,第二筋板84为弧形板,第三筋板85的一端与主体1固定,第三筋板85的另一端固定在上避震基台86的外侧,第二筋板84与第三筋板85之间形成三角形的第二减重通孔89,在不影响整个组合件结构强度的前提下,进一步减轻了整个组合件的重量。

43.主体1上开有方形减重孔9和圆形减重孔10,圆形减重孔为过线束圆孔,方形减重孔9和圆形减重孔10分置转向器支架2的两侧,方形减重孔9置于驾驶室安装支座6与转向器支架2之间,圆形减重孔10置于转向器支架2的另一侧,方形减重孔9与圆形减重孔10根据组合件的整体结构布置,既不会影响组合件的整体结构强度,又进一步减轻了整个组合件的

重量。

44.其中,作为优选的,主体1、转向器支架2、冷却系统连接支架5、驾驶室安装支座6、拖车钩安装支架7和避震悬挂安装支架8为qt900

‑

6材质。

45.本发明通过拓扑优化建模和多工况的模拟分析,将前接梁与转向器组合在一起,将用于连接载重汽车驾驶室安装支座6部分、冷却系统安装连接部分、转向机安装部分、拖车钩安装部分、避震悬挂安装部分集中为一个整体,以单个零部件实现连接多系统的目的,简化了模具数量,降低了装配复杂度,节约了制造成本,结构紧凑。

46.本发明根据组合件的整体结构布置了多个减重孔,既不影响整体结构的结构强度,又减轻了组合件的重量,进一步减轻汽车的整体自重。

47.本发明的材料采用qt900

‑

6材质,材质达到铸态达到抗拉强度≥900,伸长率≥6,冲击吸收功≥50的性能指标,达到以铁代钢的目的。

48.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包在本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。