1.本发明涉及塔式起重机装车防护工艺领域,尤其涉及一种塔机装车绑扎工艺。

背景技术:

2.塔式起重机零部件用拉车装载运输时需要分成不同组件绑扎固定,用于防护的常用材料包括塑料、橡胶、金属、木材,结构形式包括板、片、护套、支架等。已知的具有特定形状的保护材料包括塑料护套、木条、专用支架等。

3.塑料成型件需要开模制作,仅适用于特定形状,适用性较窄;钢制打包带强度大,但是硬度高,对衬垫的强度要求较大,成本比塑料打包带高,易生锈;衬垫用塑料中空板的表面摩擦系数较小,不利于绑紧,强度比实心材质差;起重臂架竖向间隔支架制作较复杂,成本高。

技术实现要素:

4.本发明的目的在于提供一种塔机装车绑扎工艺,解决背景技术中提到的技术问题。

5.一种塔机装车绑扎工艺,采用小零件铁箱打包,大部件整体捆绑,在部件间的接触面垫橡胶垫或垫木,通过橡胶垫片、钢型材焊接支架、胶管和铁丝垫隔固定,塔机的标准节架套装、标准节架内拉杆套装、起重臂架套装均固定在车身甲板上。

6.进一步地,起重臂架的绑扎过程为:方管支架焊件横向设置,起重臂架设置在若干根方管支架焊件上,起重臂架与方管支架焊件之间设置橡胶垫,方管支架焊件包括方管、槽钢和角钢,槽钢设置在方管两端的上方,角钢固定在槽钢上,且直角开口相对设置。

7.进一步地,起重臂架的绑扎过程为:设置两个角钢支架间隔相对设置,角钢支架上垫设有橡胶垫,角钢支架由宽度方向角钢、长度方向角钢和高度方向角钢组成。

8.进一步地,起重臂架的臂架装在一起时使用橡胶垫隔开,并用套胶管铁丝绑紧,第二橡胶垫分别垫在臂架的臂架连接销轴上下两侧防护,设置套胶管铁线把臂架弦杆绑扎固定。

9.进一步地,栏杆和挡风板焊合件的绑扎过程为:栏杆和挡风板焊合件与栏杆和挡风板焊合件叠合设置,且两者之间设置有橡胶垫,橡胶垫垫设在四个角处,然后使用塑料打包带捆扎,同时塑料打包带与栏杆和挡风板焊合件的边角处垫有橡胶垫。

10.进一步地,平台的绑扎过程为:平台与平台之间设置木块垫隔,然后使用塑料打包带捆扎,同时塑料打包带与平台的边角处垫有橡胶垫。

11.进一步地,臂架拉杆的绑扎过程为:臂架拉杆与臂架拉杆之间设置中央定位木块相隔开,底部和顶部均设置边缘定位木块固定,中央定位木块和边缘定位木块设置在同一条竖直线上,然后设置螺杆焊件穿过中央定位木块和边缘定位木块的两端,并设置螺母拧紧固定,螺母底部设置有平垫,中央定位木块的上下两侧均设置有连续的三角卡槽,边缘定位木块的一侧设置有连续的三角卡槽,中央定位木块和边缘定位木块两端均设置有凹槽,

螺杆焊件穿过凹槽固定,螺杆焊件包括圆钢和端板,端板焊接在圆钢的一侧,端板卡在底部边缘定位木块的凹槽外侧。

12.进一步地,节片的绑扎过程为:节片叠加一起,且节片与节片之间的四角处设置有橡胶垫,设置螺杆焊件穿过节片运输工艺板的通孔,并设置螺母和垫片拧紧固定。

13.进一步地,三角臂架绑扎的过程为:设置底部支架支撑三角臂架弦杆,底部支架与弦杆之间设置有木条隔开,底部支架设置为几字型结构,底部支架由长度方向角钢、宽度方向角钢、高度方向角钢和底部角钢组成。

14.进一步地零部件接触部位用橡胶垫加透明胶带隔开,用橡胶垫加尼龙扎带隔开,钢丝绳和机构电源线用绳子及尼龙扎带绑定,轴和机构的外露部分用塑料薄膜覆盖,用透明胶带缠绕绑紧。

15.本发明采用了上述技术方案,本发明具有以下技术效果:

16.本发明采用橡胶垫替代专用塑料成型件做衬垫,降低成本,使用定制的臂架底部支承方管焊件和角钢方框焊件支架,臂架叠装不使用额外支架隔开,而是用橡胶垫隔开,最大限速减小装车尺寸,满足塔机部件套装装车绑扎、防碰撞划伤、相互定位要求,实现材料成本低、适用性广、加工制作简单、方法易于使用目的。

附图说明

17.图1为本发明设置方管支架焊件支撑起重臂架的剖面图。

18.图2为本发明方管支架焊件剖面图。

19.图3为本发明方管支架焊件侧面图。

20.图4为本发明设置角钢支架支撑起重臂架的剖面图。

21.图5为本发明角钢支架结构示意图。

22.图6为本发明臂架装在一起结构示意图。

23.图7为本发明栏杆和挡风板焊合件绑扎结构示意图。

24.图8为本发明平台套装绑扎结构示意图。

25.图9为本发明臂架拉杆绑扎结构示意图。

26.图10为本发明边缘定位木块结构示意图。

27.图11为本发明中央定位木块结构示意图。

28.图12为本发明螺杆焊件结构示意图。

29.图13为本发明节片绑扎结构示意图。

30.图14为本发明三角臂架绑扎结构示意图。

31.图15为本发明底部支架结构示意图。

32.图16为本发明长车装车套装示例图。

33.图中标号:1

‑

起重臂架,2

‑

橡胶垫,3

‑

方管支架焊件,31

‑

方管,32

‑

槽钢, 33

‑

角钢,4

‑

角钢支架,41

‑

宽度方向角钢,42

‑

长度方向角钢,43

‑

高度方向角钢5

‑

臂架,6

‑

橡胶垫,7

‑

臂架连接销轴,8

‑

套胶管铁线,9

‑

栏杆和挡风板焊合件,10

‑

打包带,11

‑

橡胶垫,12

‑

平台,13

‑

打包带,14

‑

橡胶垫,15

‑

螺杆焊件, 151

‑

圆钢,152

‑

端板,16

‑

螺母,17

‑

平垫圈,18

‑

边缘定位木块,181

‑

两端凹槽,182

‑

三角卡槽,19

‑

臂架拉杆,20

‑

中央定位木块,21

‑

螺母,22

‑

垫片,23

‑

节片, 24

‑

三角臂架,25

‑

木条,26

‑

底部支架,261

‑

长度方向角钢,261

‑

宽度方向角

钢, 261

‑

高度方向角钢,264

‑

底部角钢,27

‑

标准节架套装,28

‑

标准节架内拉杆套装,29

‑

一节架套装,30

‑

车身甲板。

具体实施方式

34.为使本发明的目的、技术方案及优点更加清楚明白,举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

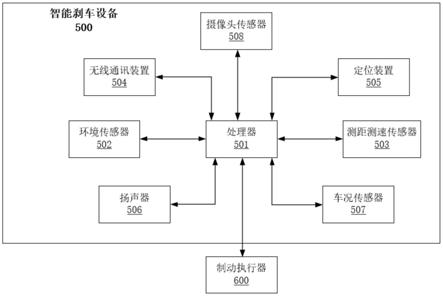

35.一种塔机装车绑扎工艺,如图16所示,采用小零件铁箱打包,大部件整体捆绑,在部件间的接触面垫橡胶垫或垫木,通过橡胶垫片、钢型材焊接支架、胶管和铁丝垫隔固定,塔机的标准节架套装固定在车身甲板的前端,标准节架内拉杆套装固定在车身甲板上,且设置在标准节架套装的后端,架套装设置在车身甲板上,设置在且标准节架内拉杆套装的后端。如图16中, 27为标准节架套装,28为标准节架内拉杆套装,29为一节架套装,30为车身甲板。

36.采用橡胶垫片、钢型材焊接支架、胶管、铁丝等材料,用在装车套装组件上确保零部件接触防护,降低运输振动对零部件表面及尺寸精度损害影响,同时达到材料适用性高。通过采用橡胶垫片、钢型材焊接支架、胶管、铁丝等防护材料,降低防护成本。

37.臂架底部支承如图1

‑

3所示,其中1为起重臂架,2为橡胶垫,3为方管支架焊件。方管支架焊件为焊件,结构如图7所示,其中31为方管,32为槽钢,33为角钢。

38.另一种可选的底部支承角钢支架为焊件,可替换图1中的件3,如图4所示,其中1为起重臂架,2为橡胶垫,4为角钢支架。角钢支架结构如图5所示,41为宽度方向角钢,42为长度方向角钢,43为高度方向角钢。一种实例如角钢规格为4x4,角钢支架大小为220mm

×

220mm

×

380mm。

39.臂架装在一起时使用橡胶垫隔开,并用套胶管铁丝绑紧,二维图如图6 所示,其中5为臂架,6为橡胶垫,7为臂架连接销轴,6分别垫在7的上下两侧防护。8为套胶管铁线,用于把臂架弦杆绑扎固定。

40.栏杆、平台等用塑料打包带加橡胶垫绑扎。栏杆和挡风板焊合件套装如图7所示,其中9是栏杆和挡风板焊合件,10是打包带,11是橡胶垫。平台套装如图8所示,其中12为平台,13为打包带,14为橡胶垫。

41.臂架拉杆套装如图9所示,其中15为螺杆焊件,16为螺母,17为平垫圈;18为边缘定位木块,19为臂架拉杆,20为中央定位木块,中央定位木块如图11所示。

42.螺杆焊件结构如图12所示,其中151为圆钢,其一端车有螺纹,另一端焊有端板152。

43.边缘定位木块结构如图10所示,其中181为两端凹槽,用于穿过螺杆; 182为沿长度方向开的多个相等尺寸的三角卡槽,用于夹紧拉杆。件20结构与18的区别在于上下两侧对称布置三角槽。

44.标准节片用端部焊有挡板的螺杆穿过,螺母、垫圈锁紧防止相对位移,如图13所示,其中21为螺母,22为垫片,23为节片,15为端部焊有挡板的螺杆。

45.三角形截面的臂架套装时,采用底部支架支撑臂架弦杆。截面图如图14 所示,其

中24为臂架,25为木条,用于隔开支架和臂架;26为底部支架。 26为焊件,结构如图15所示,其中261为长度方向角钢,261为宽度方向角钢,261为高度方向角钢,264为底部角钢。

46.零部件接触部位用橡胶垫加透明胶带隔开,用橡胶垫加尼龙扎带隔开,钢丝绳和机构电源线用绳子及尼龙扎带绑定,轴和机构的外露部分用塑料薄膜覆盖,用透明胶带缠绕绑紧。

47.实施前塔机零部件装车没有统一的防护工艺,导致运输碰撞划伤、变形时有发生。实施后实现碰撞防护目标。借鉴现有技术,改进绑扎工艺和材料选择,达到易于使用、节约成本目的。

48.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。