1.本实用新型涉及汽运载货设备技术领域,具体为一种汽运用翻转式载货托架。

背景技术:

2.汽运是物流运输行业中运输量大、运送成本低、辐射范围最广的一种物流运输方式,其主要运输工具主要由重型、大型和小型的汽车构成。随着电商模式和互联网技术的高速发展,不仅汽运行业运送量逐渐增长,还使汽运运送的物品的种类更为繁杂,从而对于汽运行业的运输作业提出了更高的要求。

3.目前汽运行业中大多采用的运输汽车构成通常包括车头,车头连接有车梁,车梁上固定连接有装载板。在使用的过程中,装卸工人将需要进行运输的货物逐层堆放在装载板上,堆放完成后使用盖布和绳索配合将所有的货物进行包裹,完成整个装载过程。

4.但是,在实施上述现有技术的过程中,发现如下技术缺陷:

5.在进行装载的过程中时,若遇到如水果、精密机械等怕压且不能逐层堆放的货物时,装载板上便仅能排满单层的货物,极大程度的缩减了汽车的装载能力。

技术实现要素:

6.本实用新型的目的在于提供一种汽运用翻转式载货托架,达到在运送怕压且不能逐层堆放的货物时,提高现有汽车的装载能力的目的,以解决上述背景技术中提出的问题。

7.为实现上述目的,本实用新型提供如下技术方案:

8.一种汽运用翻转式载货托架,包括装载板,所述装载板上方通过多个支撑柱架设有载货板,支撑柱与载货板之间均设置有转动连接组件和辅助组件,转动连接组件和辅助组件分别位于载货板的两侧,辅助组件和转动连接组件均对载货板提供支撑力,载货板与装载板之间设置有动力组件,动力组件位于靠近转动连接组件的位置处,动力组件供载货板进行翻转,载货板的翻转极限为载货板垂直于装载板;动力组件包括驱动件和铰接座,驱动件一端转动连接在装载板上,另一端与铰接座转动连接,铰接座远离驱动件一端与载货板固定连接。

9.通过上述技术方案,当汽车运送怕压且不能逐层堆放的货物时,工人可以先进行装载板处的装载,当装载板上装载完成后,工人将还未装载的货物放置在载货板上,在载货板进行装载的过程中时,支撑组件将支撑柱提供的支撑力传递至载货板,使得载货板能够平稳的对货物提供的承载支撑,相比于现有汽车仅依靠装载板的运送方式,设置的载货板能够将单辆汽车单次运送量提高一倍,从而达到了在运送怕压且不能逐层堆放的货物时,提高现有汽车的装载能力的目的。

10.并且,当运送至目的地后,工人可以通过吊车先卸载载货板上的货物,卸载完成后,动力组件通过驱动件和铰接座带动载货板进行翻转,使得吊车能够直接从空中接触装载板,便于装载板上的货物的卸载,提高载货板使用的便捷性和灵活性。

11.优选的,所述驱动件为三级液压缸。

12.优选的,所述动力组件位于载货板的边缘处,动力组件的数量设置有两组,两组动力组件平行设置。

13.通过上述技术方案,增加的动力组件的数量后,一方面能够有效的提高载货板在转动时受到的驱动力,加速载货板反转的速度,另一方面,两组平行设置的动力组件能够在带动载货板转动的过程中更为稳定,防止出现动力组件带动载货板进行翻转时,发生载货板与动力组件分离的情况,提高动力组件工作的稳定性和安全性。

14.优选的,所述驱动件与装载板的连接位置靠近支撑柱设置,驱动件倾斜设置;铰接座与载货板之间的连接位置不与载货板边缘的中点重合,铰接座与载货板的连接位置位于载货板边缘中点靠近驱动件的一侧上。

15.通过上述技术方案,铰接座与载货板的连接位置避开载货板的支撑位置后,能够减少驱动件在带动载货板运动时,驱动件转动的角度减少驱动件的损耗,延长了驱动件的使用寿命,提高了驱动件的使用稳定性。

16.优选的,所述转动连接组件和辅助组件均位于载货板顶角位置处,转动连接组件的数量设置有两组,辅助组件设置有两组。

17.通过上述技术方案,设置转动连接组件和辅助组件分别位于载货板的四个顶角处,从而能够从载货板的四个方向均匀的提供支撑力,提高载货板的承载效果,提高载货板的使用稳定性。

18.优选的,每个所述转动连接组件包括支撑柱开设的连接至装载板处的连接滑道,连接滑道中滑动连接有连接滑块,连接滑块延伸出连接滑道,连接滑块开设有转动孔,转动孔开设在连接滑块延伸出连接滑道的部分,装载板朝向装载板的侧面上固定连接有转动座,转动座位于靠近连接滑块的位置处,转动座上开设有配合孔,转动孔中插设有转动销,转动销贯穿转动孔后插入到配合孔中;连接滑块上开设有定位孔,支撑柱上开设有调节孔,调节孔贯穿调节滑道,定位孔与调节孔连通,调节孔中插设有定位销,定位销贯穿调节孔和定位孔。

19.优选的,所述调节孔的数量设置有多个,多个调节孔以逐渐靠近装载板的方向呈直线状均匀分布。

20.优选的,所述辅助组件包括开设在支撑柱中的辅助滑道,辅助滑道朝向装载板设置,辅助滑道中滑动连接有辅助块,辅助块延伸出辅助滑道,载货板抵接在辅助块延伸出辅助滑道的部分的顶面上;支撑柱上开设有辅助孔,辅助孔贯穿辅助滑道,辅助块开设有锁定孔,锁定孔贯通辅助块,锁定孔轴线平行于辅助孔的轴线,辅助孔和锁定孔插设有辅助销,辅助销贯通辅助滑道。

21.优选的,所述辅助孔的数量设置有多个,多个辅助孔以逐渐靠近装载板的方向呈直线状均匀阵列。

22.与现有技术相比,本实用新型的有益效果是:

23.1、设置可翻转的载货板与装载板配合使用后,既能够达到在运送怕压且不能逐层堆放的货物时,提高现有汽车的装载能力的目的,又具有较好的使用便捷性;

24.2、转动连接组件与动力组件的设置能够使载货板在翻转的过程中同时下降顶端高度,提高载货板对于场地的适应能力,并且,载货板翻转至垂直于装载板的状态时,能够使装载板的上方完全暴露,便于工人对装载板上的货物进行安置或卸载,进一步的提高载

货板的使用便捷性。

附图说明

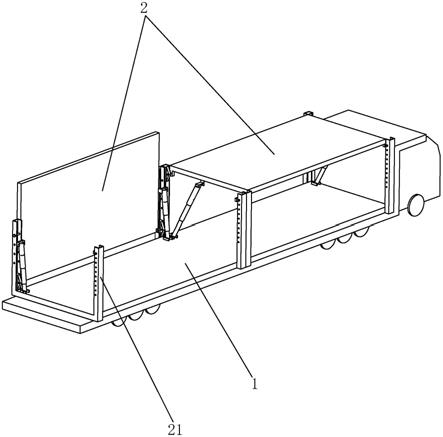

25.图1为本实用新型的整体结构示意图;

26.图2为展示转动连接组件的局部结构示意图;

27.图3为展示辅助组件的局部结构示意图;

28.图4为展示载货板翻转后的结构示意图;

29.图5为展示实施例二中设置两个载货板时的结构示意图;

30.图6为展示实施例二中设置两个载货板其中单个载货板翻转时的结构示意图;

31.图中:1、装载板;2、载货板;21、支撑柱;3、转动连接组件;31、连接滑道;32、连接滑块;33、转动孔;34、转动座;35、配合孔;36、转动销;37、定位孔;38、定位销;39、调节孔;4、辅助组件;41、辅助滑道;42、辅助块;43、锁定孔;44、辅助销;45、辅助孔;5、动力组件;51、驱动件;52、铰接座。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.实施例一

34.请参阅图1至图4,本实用新型提供一种技术方案:1.一种汽运用翻转式载货托架,包括装载板1,装载板1上方通过多个支撑柱21架设有载货板2,支撑柱21与载货板2之间均设置有转动连接组件3和辅助组件4,转动连接组件3和辅助组件4分别位于载货板2的两侧,辅助组件4和转动连接组件3均对载货板2提供支撑力,载货板2与装载板1之间设置有动力组件5,动力组件5位于靠近转动连接组件3的位置处,动力组件5供载货板2进行翻转,载货板2的翻转极限为载货板2垂直于装载板1;动力组件5包括驱动件51和铰接座52,驱动件51为三级液压缸,驱动件51一端转动连接在装载板1上,另一端与铰接座52转动连接,铰接座52远离驱动件51一端与载货板2固定连接。动力组件5位于载货板2的边缘处,动力组件5的数量设置有两组,两组动力组件5平行设置。

35.驱动件51与装载板1的连接位置靠近支撑柱21设置,驱动件51倾斜设置;铰接座52与载货板2之间的连接位置不与载货板2边缘的中点重合,铰接座52与载货板2的连接位置位于载货板2边缘中点靠近驱动件51的一侧上。

36.转动连接组件3和辅助组件4均位于载货板2顶角位置处,转动连接组件3的数量设置有两组,辅助组件4设置有两组。

37.每个转动连接组件3包括支撑柱21开设的连接至装载板1处的连接滑道31,连接滑道31中滑动连接有连接滑块32,连接滑块32延伸出连接滑道31,连接滑块32开设有转动孔33,转动孔33开设在连接滑块32延伸出连接滑道31的部分,装载板1朝向装载板1的侧面上固定连接有转动座34,转动座34位于靠近连接滑块32的位置处,转动座34上开设有配合孔35,转动孔33中插设有转动销36,转动销36贯穿转动孔33后插入到配合孔35中;连接滑块32

上开设有定位孔37,支撑柱21上开设有调节孔39,调节孔39贯穿调节滑道,调节孔39的数量设置有多个,多个调节孔39以逐渐靠近装载板1的方向呈直线状均匀分布。定位孔37与调节孔39连通,调节孔39中插设有定位销38,定位销38贯穿调节孔39和定位孔37。

38.辅助组件4包括开设在支撑柱21中的辅助滑道41,辅助滑道41朝向装载板1设置,辅助滑道41中滑动连接有辅助块42,辅助块42延伸出辅助滑道41,载货板2抵接在辅助块42延伸出辅助滑道41的部分的顶面上;支撑柱21上开设有辅助孔45,辅助孔45贯穿辅助滑道41,辅助孔45的数量设置有多个,多个辅助孔45以逐渐靠近装载板1的方向呈直线状均匀阵列;辅助块42开设有锁定孔43,锁定孔43贯通辅助块42,锁定孔43轴线平行于辅助孔45的轴线,辅助孔45和锁定孔43插设有辅助销44,辅助销44贯通辅助滑道41。

39.工作原理:请参阅图1至图4,在进行货物的装载时,先将载货板2旋转至垂直于装载板1的状态,便于吊车进行装货工作;转动前将连接滑块32上插设的定位销38拔出,使得连接滑块32能够在连接滑道31中滑动,转动时,驱动件51的伸缩杆先将载货板2向斜上方顶起,使载货板2与辅助孔45分离同时使载货板2处于倾斜状态,然后驱动件51开始进行回缩,载货板2的重心向载货板2靠近驱动件51的一侧偏移,同时,连接滑块32在连接滑道31中向靠近装载板1的方向滑动,逐渐降低翻转的载货板2的顶端高度,降低载货板2翻转时对于施工现场空间高度的要求。驱动件51跟随载货板2的翻转动作逐渐向支撑杆方向转动,当载货板2转动至垂直于装载板1时,连接滑块32位于连接滑道31靠近装载板1的位置处,载货板2位于装载板1的侧面,载货板2与装载板1呈l状,装载板1上方完全开放,吊车对装载板1进行货物吊运。

40.装载板1装载完成后,工人需要开始进行载货板2的装载,首先将装载板1翻转至平行于载货板2的状态。

41.转动时,驱动件51的伸缩杆逐渐伸长,载货板2高度上升,靠近驱动件51的连接滑块32在转动销36的作用下跟随载货板2同步上升,载货板2上升的过程中,连接滑块32上开设的定位孔37逐渐经过每个调节孔39,工人可以根据货物的高度选择合适的调节孔39,选择好后,直接插入定位销38贯穿调节孔39和定位孔37,定位销38插入后连接滑块32与连接滑道31的相对位置固定,载货板2无法继续上升后开始以转动轴为转动轴线进行翻转,同时调节辅助块42的高度,驱动件51跟随载货板2的翻转趋势同步进行翻转,当载货板2与装载板1平行后,伸缩杆停止伸长动作,载货板2远离连接滑块32的顶角搭接在辅助块42上,随后,工人可以通过吊车进行的载货板2的货物吊运装载。

42.运送至目的地后,工人在进行卸货时,先将载货板2上的货物卸载,然后按照上述转动过程将载货板2翻转至垂直于载货板2的状态,然后再进行载货板2上货物的卸运工作即可,操作简单,使用便捷。综上,通过上述步骤,达到在运送怕压且不能逐层堆放的货物时,提高现有汽车的装载能力的目的。

43.实施例二

44.请参阅图1至图6,一种汽运用翻转式载货托架,包括长方形的装载板1,装载板1上设置有两个长方形的载货板2,两个载货板2的端头互相靠近,两个载货板2分别设置有实施例一中提及的转动连接组件3、辅助组件4和动力组件5,两个载货板2能够通过转动连接组件3、辅助组件4和动力组件5配合分别进行各自的翻转动作。

45.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,

可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。