1.本实用新型属于车身前部防撞技术领域,更具体地,涉及一种车身前部纵梁结构、车身前部防撞结构及汽车。

背景技术:

2.随着汽车产业的迅速发展,汽车产品市场竞争日趋激烈,各类汽车安全检测机构对汽车安全的检测标准越发严苛,汽车的高安全性、高质量、轻量化、低成本的产品越来越受到消费者的重视和青睐。在汽车车身前部结构中,除了机舱前纵梁之外,前轮罩上边梁作为车身架构件,在结构性能中发挥着越来越重要的作用。前轮罩上边梁沿着车辆纵向布置在前车轮上部,前端与机舱纵梁连接,后端与a柱下板连接,在车辆发生正面碰撞及偏置碰撞时,前轮罩上边梁在吸收和传递碰撞能量上发挥着越来越重要的作用。目前汽车在正面及偏置碰撞时设计的主要力传递路径为机舱纵梁,轮罩上边梁只作为辅助传递路径,这种设计导致轮罩上边梁结构强度较弱,允许传递的纵向力较小,在小偏置碰工况时不能对乘员舱起到很好的保护作用。

技术实现要素:

3.本实用新型的目的是针对现有技术中存在的不足,提供一种车身前部纵梁结构、车身前部防撞结构及汽车,通过优化前轮罩上边梁的结构和设置前立柱和a柱前连接板,提高车身前部纵梁结构的吸能作用,优化碰撞能量分配和传递路径,进而提高整车的碰撞性能。

4.为了实现上述目的,本实用新型提供一种车身前部纵梁结构,包括:

5.前轮罩上边梁,内部设置为空腔;

6.前立柱,设置于所述前轮罩上边梁的前端,所述前立柱将所述空腔封堵;

7.a柱前连接板,设置于所述前轮罩上边梁的后端,所述a柱前连接板将所述空腔封堵。

8.可选地,所述前轮罩上边梁包括第一部分和第二部分,所述第一部分设置于所述前轮罩上边梁的前端,所述第一部分为圆弧状。

9.可选地,所述前轮罩上边梁的下侧设置有与车身的前轮罩形状相配合的凹陷。

10.可选地,所述前轮罩上边梁包括前轮罩上边梁内板和前轮罩上边梁外板,所述前轮罩上边梁内板和所述前轮罩上边梁外板的截面均为l形,所述前轮罩上边梁内板和所述前轮罩上边梁外板相连接使得所述前轮罩上边梁内部形成所述空腔。

11.可选地,所述空腔内部设置有加强板,所述加强板将所述空腔分隔成两个独立腔体。

12.可选地,还包括前立柱连接板,所述前立柱连接板设置于所述前立柱的一侧;所述前立柱为筒状结构,所述前立柱连接板一端与所述前立柱的一侧壁焊接,所述前立柱连接板的另一端设置有安装孔。

13.可选地,还包括侧围外板前延伸板,所述侧围外板前延伸板设置于所述前轮罩上边梁的后端,所述侧围外板前延伸板与所述前轮罩上边梁外板相连接。

14.本实用新型还提供一种车身前部防撞结构,包括:

15.上述的车身前部纵梁结构;

16.机舱纵梁;

17.a柱下板。

18.可选地,所述前立柱的下端与所述机舱纵梁相连接,所述a柱前连接板与所述a柱下板相连接。

19.本实用新型还提供一种汽车,包括上述的车身前部防撞结构。

20.本实用新型提供一种车身前部纵梁结构、车身前部防撞结构及汽车,其有益效果在于:该车身前部防撞结构的前轮罩上边梁采用空腔结构,在不增加重量的前提下提高强度和吸能作用;该车身前部防撞结构通过优化前轮罩上边梁的结构和设置前立柱和a柱前连接板,提高车身前部纵梁结构的吸能作用,优化碰撞能量分配和传递路径,进而提高整车的碰撞性能;该车身前部防撞结构的前轮罩上边梁内设置有加强板,使其截面形成日字形结构,进一步提高其吸能效果。

21.本实用新型的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

22.通过结合附图对本实用新型示例性实施方式进行更详细的描述,本实用新型的上述以及其它目的、特征和优势将变得更加明显,其中,在本实用新型示例性实施方式中,相同的参考标号通常代表相同部件。

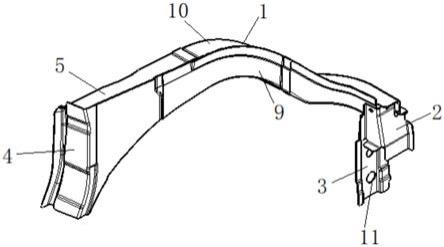

23.图1示出了根据本实用新型的一个实施例的一种车身前部纵梁结构的三维结构示意图。

24.图2示出了根据本实用新型的一个实施例的一种车身前部纵梁结构的侧视结构示意图。

25.图3示出了根据本实用新型的一个实施例的一种车身前部纵梁结构的主视结构示意图。

26.图4示出了根据本实用新型的一个实施例的一种车身前部防撞结构的三维结构示意图。

27.图5示出了根据本实用新型的一个实施例的一种车身前部防撞结构的侧视结构示意图。

28.附图标记说明:

29.1、前轮罩上边梁;2、前立柱;3、前立柱连接板;4、a柱前连接板;5、侧围外板前延伸板;6、第一部分;7、第二部分;8、凹陷;9、前轮罩上边梁内板;10、前轮罩上边梁外板;11、安装孔;12、机舱纵梁;13、a柱下板。

具体实施方式

30.下面将更详细地描述本实用新型的优选实施方式。虽然以下描述了本实用新型的优选实施方式,然而应该理解,可以以各种形式实现本实用新型而不应被这里阐述的实施

方式所限制。相反,提供这些实施方式是为了使本实用新型更加透彻和完整,并且能够将本实用新型的范围完整地传达给本领域的技术人员。

31.本实用新型提供一种车身前部纵梁结构,包括:

32.前轮罩上边梁,内部设置为空腔;

33.前立柱,设置于前轮罩上边梁的前端,前立柱将空腔封堵;

34.a柱前连接板,设置于前轮罩上边梁的后端,a柱前连接板将空腔封堵。

35.具体的,该车身前部纵梁结构由前轮罩上边梁、侧围外板前延伸板、a柱前连接板组成走向平滑的纵梁结构,前端通过前立柱、前立柱连接板固定于机舱纵梁上,后端通过a柱前连接板与a柱下板连接,侧围外板前延伸板的后端焊接于车身的侧围上,同机舱纵梁、a柱下板一起组成完整的闭环结构;前轮罩上边梁的截面采用内部空腔的结构,保证了截面稳定轴向溃缩的能力,使该车身前部纵梁结构的能量吸收效率高。

36.可选地,前轮罩上边梁包括第一部分和第二部分,第一部分设置于前轮罩上边梁的前端,第一部分为圆弧状。

37.具体的,第一部分的圆弧状前端由车身前端中部向车身外侧和车身后端弯曲,形成平滑的圆弧状结构,而第二部分在车身的x方向上是直的,这种结构能够在车身前部发生碰撞时,前轮罩上边梁的第一部分能够改变碰撞力的传递方向,将碰撞力分解为车身x方向和车身y方向上的两个分力,提高抗碰撞效果。

38.可选地,前轮罩上边梁的下侧设置有与车身的前轮罩形状相配合的凹陷。

39.具体的,在车身的x、z平面内,该前轮罩上边梁的下侧形状向上凹陷,与前轮罩的形状相配合,凹陷的位置能够容纳汽车的前轮。

40.可选地,前轮罩上边梁包括前轮罩上边梁内板和前轮罩上边梁外板,前轮罩上边梁内板和前轮罩上边梁外板的截面均为l形,前轮罩上边梁内板和前轮罩上边梁外板相连接使得前轮罩上边梁内部形成空腔。

41.具体的,前轮罩上边梁通过前轮罩上边梁内板和前轮罩上边梁外板扣合焊接形成带有空腔的封闭式结构,提高强度、弯曲刚度和吸能性能。

42.可选地,空腔内部设置有加强板,加强板将空腔分隔成两个独立腔体。

43.具体的,该前轮罩上边梁通过在空腔内设置的加强板,使得其截面呈日字形,在保证截面稳定轴向溃缩的能力的前提下,在轴向受载的情况下,相对于原有结构更易于达到稳定的压溃变形,不易出现折弯变形,结构强度和弯曲刚度都更好。

44.可选地,还包括前立柱连接板,所述前立柱连接板设置于所述前立柱的一侧;所述前立柱为筒状结构,所述前立柱连接板一端与所述前立柱的一侧壁焊接,所述前立柱连接板的另一端设置有安装孔。

45.具体的,前立柱为筒状结构,一侧壁焊接在前轮罩上边梁的第一部分的前端,同侧的侧壁上还焊接有前立柱连接板,前立柱连接板下端的安装孔通过螺接与机舱纵梁的侧面相连接,前立柱的下端设置有焊接翻边,通过焊接翻边焊接在机舱纵梁的上侧。

46.可选地,还包括侧围外板前延伸板,所述侧围外板前延伸板设置于所述前轮罩上边梁的后端,所述侧围外板前延伸板与所述前轮罩上边梁外板相连接。

47.具体的,侧围外板前延伸板一端与前轮罩上边梁外板相连接,另一端与车身的侧围外板相连接。

48.本实用新型还提供一种车身前部防撞结构,包括:

49.上述的车身前部纵梁结构;

50.机舱纵梁;

51.a柱下板。

52.可选地,前立柱的下端与机舱纵梁相连接,a柱前连接板与a柱下板相连接。

53.本实用新型还提供一种汽车,包括上述的车身前部防撞结构。

54.实施例

55.如图1至图5所示,本实用新型提供一种车身前部纵梁结构,包括:

56.前轮罩上边梁1,内部设置为空腔;

57.前立柱2,设置于前轮罩上边梁1的前端,前立柱2将空腔封堵;

58.a柱前连接板4,设置于前轮罩上边梁1的后端,a柱前连接板4将空腔封堵。

59.在本实施例中,前轮罩上边梁1包括第一部分6和第二部分7,第一部分6设置于前轮罩上边梁1的前端,第一部分6为圆弧状。

60.在本实施例中,前轮罩上边梁1的下侧设置有与车身的前轮罩形状相配合的凹陷8。

61.在本实施例中,前轮罩上边梁1包括前轮罩上边梁内板9和前轮罩上边梁外板10,前轮罩上边梁内板9和前轮罩上边梁外板10的截面均为l形,前轮罩上边梁内板9和前轮罩上边梁外板10相连接使得前轮罩上边梁1内部形成空腔。

62.在本实施例中,空腔内部设置有加强板,加强板将空腔分隔成两个独立腔体。

63.在本实施例中,还包括前立柱连接板3,所述前立柱连接板3设置于所述前立柱2的一侧;所述前立柱2为筒状结构,所述前立柱连接板3一端与所述前立柱2的一侧壁焊接,所述前立柱连接板3的另一端设置有安装孔11。

64.在本实施例中,还包括侧围外板前延伸板5,所述侧围外板前延伸板5设置于所述前轮罩上边梁1的后端,所述侧围外板前延伸板5与所述前轮罩上边梁外板10相连接。

65.本实用新型还提供一种车身前部防撞结构,包括:

66.上述的车身前部纵梁结构;

67.机舱纵梁12;

68.a柱下板13。

69.在本实施例中,前立柱2的下端与机舱纵梁12相连接,a柱前连接板4与a柱下板13相连接。

70.本实用新型还提供一种汽车,包括上述的车身前部防撞结构。

71.综上,本实用新型提供的车身前部纵梁结构在整车100%正面碰撞、40%偏置碰工况中,该车身前部纵梁结构通过平滑连续的纵向结构及相比于现有技术更大的截面模量实现车身前端结构更高的结构强度,该车身前部纵梁结构的前轮罩上边梁1通过前立柱2和前立柱连接板3与机舱纵梁12连接,一起传递碰撞能量,减小机舱纵梁12所受到的碰撞能量,起到优化碰撞能量分配和传递路径、提高能量吸收效率的作用。

72.在整车25%小偏置碰撞工况中,该车身前部纵梁结构既传递纵向碰撞力,同时也通过该前轮罩上边梁1的圆弧状的第一部分6起到改变碰撞受力方向的作用,即将x向力(汽车纵向)分解为x向和y向的两个分力,在碰撞时使汽车改变行驶方向,在a柱直接碰撞壁障

之前侧向滑移,避免乘员舱架构件直接碰撞到壁障,保证乘员舱结构稳定,不产生较大的变形,保证乘员舱生存空间及乘员安全。

73.在侧方碰撞时,由于该车身前部纵梁结构相对于原有结构增加了加强板和侧围外板前延伸板5,增加了侧向结构强度及弯曲刚度,可以使前机舱空间不受到较大的压缩,避免由于碰撞导致动力总成、动力附件、电器部件等收到挤压损坏,降低整车维修成本,提高整车耐撞性。

74.在车辆进行动态操控时,由于该车身前部纵梁结构相比于原有结构增加了结构强度和刚度,车身扭转刚度提升,可以改善动态响应,提升操控品质及驾驶性能。由于车身刚度得到提升,车身抵抗路面振动和扭转的能力有所增强,使车身经过相同路面时产生更少的扭转和振动,使乘坐舒适性得到提高。

75.以上已经描述了本实用新型的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。