1.本发明属于半挂车配件技术领域,具体涉及一种提高连接强度、降低重量、缩小体积和性能稳定的半挂车用车架前部结构。

背景技术:

2.半挂车是车轴置于车辆重心后面,并且装有可将水平和垂直力传递到牵引车的联结装置的挂车,是通过牵引销与半挂车头相连接的一种重型的运输交通工具。与“单体式”汽车相比,半挂车更能够提高公路运输的综合经济效益,运输效率可提高30

‑

50%,成本降低30

‑

40%,油耗下降20

‑

30%。更重要的是,半挂车的使用,还能对我国物流的组织形式起到一定程度的促进作用。

3.现有技术的半挂车,由于配件本身结构的原因,造成自重较大,不利于增加货物运输重量。

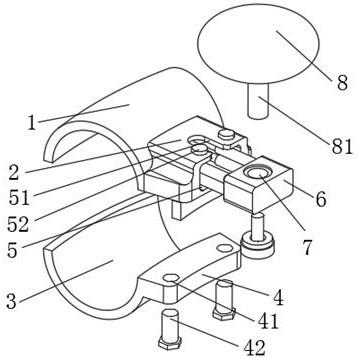

4.参见附图1,现有技术的半挂车车架用前部横梁结构包括设置在横梁(1)两端的车架纵梁(a),该车架纵梁又包括车架纵梁腹板(3),位于车架纵梁腹板(3)上下两端的车架纵梁翼板(4),将两块车架纵梁翼板(4)连接为一体的纵梁腹板加强板(2),横梁(1)采用方管,该横梁(1)的两端与纵梁腹板加强板(2)的内板面焊接为一体。该类结构使得半挂车车架用前部横梁结构自重较大,横梁(1)体积大,横梁(1)与车架纵梁之间的连接强度低。

技术实现要素:

5.针对现有技术中存在的上述不足之处,本发明提供了一种提高连接强度、降低重量、缩小体积和性能稳定的半挂车用车架前部结构。

6.为了解决上述技术问题,本发明采用了如下技术方案:一种半挂车用车架前部结构,包括两块车架纵梁,该两块车架纵梁通过至少两根横梁固定为一体,所述车架纵梁又包括车架纵梁腹板,位于车架纵梁腹板上下两端的车架纵梁翼板,将两块车架纵梁翼板连接为一体的纵梁腹板加强板;其特征在于:所述横梁的端部穿过纵梁腹板加强板和/或车架纵梁腹板后与纵梁腹板加强板和/或车架纵梁腹板焊接为一体。

7.进一步的,所述横梁又包括横梁腹板,位于横梁腹板上下两端的横梁翼板,该两块横梁翼板与横梁腹板一体形成槽状或“工”字状。

8.由于上述结构,提高了连接强度、降低了重量、缩小了体积,提高了车架性能,即提高了车架前部的抗扭刚度。

附图说明

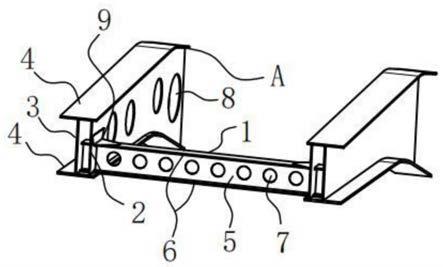

9.图1为本发明现有技术的结构示意图;图2为本发明采用方管实施例的结构示意图;图3为本发明采用工字梁实施例的结构示意图;

图4为本发明采用工字梁实施例的立体结构示意图;图5为本发明加强结构件的立体结构示意图;说明书附图中的附图标记包括:a、车架纵梁;1、横梁;2、纵梁腹板加强板;3、车架纵梁腹板;4、车架纵梁翼板;5、横梁腹板;6、横梁翼板;7、减重孔a;8、减重孔b;9、加强结构件;901、背板;902、底板。

具体实施方式

10.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明:参见附图2至5,一种半挂车用车架前部结构,包括两块车架纵梁a,该两块车架纵梁a通过至少两根横梁1固定为一体,所述车架纵梁a又包括车架纵梁腹板3,位于车架纵梁腹板3上下两端的车架纵梁翼板4,将两块车架纵梁翼板4连接为一体的纵梁腹板加强板2;其中:所述横梁1的端部穿过纵梁腹板加强板2和/或车架纵梁腹板3后与纵梁腹板加强板2和/或车架纵梁腹板3焊接为一体。在该实施例中,横梁1可以采用方管。提高了连接强度,在保证半挂车车架前部用抗扭横梁结构使用性能情况下可以降低方管厚度,降低了耗材和重量,性能稳定。

11.为进一步降低横梁的重量,上述实施例中,优选地:所述横梁1又包括横梁腹板5,位于横梁腹板5上下两端的横梁翼板6,该两块横梁翼板6与横梁腹板5一体形成槽状或“工”字状。在该实施例中,横梁1的体积与现有技术横梁1采用的方管相比要小,整个横梁1的重量要减少5%~20%。该实施例中所述横梁1简称工字梁。

12.为便于加工,上述实施例中,优选地:所述横梁翼板6与横梁腹板5焊接或铸造为一体。

13.为更进一步降低横梁的重量,上述实施例中,优选地:所述横梁腹板5上设置有至少一个减重孔a7。在该实施例中,横梁1的体积与现有技术横梁1采用的方管相比要小,整个横梁1的重量要减少10%~25%。

14.为提高半挂车车架前部用抗扭横梁结构的性能稳定,上述实施例中,优选地:所述横梁1与纵梁腹板加强板2的连接处设置有加强结构件9,该加强结构件9又包括背板901和底板902,该背板901与纵梁腹板加强板2的内板面焊接为一体,所述底板902与横梁1焊接为一体。

15.为适用不同结构的车架纵梁a,上述实施例中,优选地:所述纵梁腹板加强板2位于车架纵梁腹板3的内板面内,所述横梁1的端部穿过纵梁腹板加强板2后紧抵在车架纵梁腹板3的内板面上,该横梁1同时与纵梁腹板加强板2和车架纵梁腹板3焊接为一体。

16.为适用不同结构的车架纵梁a,上述实施例中,优选地:所述纵梁腹板加强板2位于车架纵梁腹板3的外板面外,所述横梁1的端部穿过车架纵梁腹板3后紧抵在纵梁腹板加强板2的内板面上,该横梁1同时与纵梁腹板加强板2和车架纵梁腹板3焊接为一体。

17.为减少半挂车车架前部用抗扭横梁结构的总重量,上述实施例中,优选地:所述纵梁腹板加强板2上设置有减重孔b8。在该实施例中,本技术方案所述的半挂车车架前部用抗扭横梁结构与现有技术相比重量要减少10%~30%。

18.上述所有实施例中所述部件均为市场销售产品。本发明所有实施例均是围绕减少

半挂车配件自重而设计的。

19.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本申请给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本申请的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。

技术特征:

1.一种半挂车用车架前部结构,包括两块车架纵梁(a),该两块车架纵梁(a)通过至少两根横梁(1)固定为一体,所述车架纵梁(a)又包括车架纵梁腹板(3),位于车架纵梁腹板(3)上下两端的车架纵梁翼板(4),将两块车架纵梁翼板(4)连接为一体的纵梁腹板加强板(2);其特征在于:所述横梁(1)的端部穿过纵梁腹板加强板(2)和/或车架纵梁腹板(3)后与纵梁腹板加强板(2)和/或车架纵梁腹板(3)焊接为一体。2.根据权利要求1所述的半挂车用车架前部结构,其特征在于:所述横梁(1)又包括横梁腹板(5),位于横梁腹板(5)上下两端的横梁翼板(6),该两块横梁翼板(6)与横梁腹板(5)一体形成槽状或“工”字状。3.根据权利要求1所述的半挂车用车架前部结构,其特征在于:所述横梁翼板(6)与横梁腹板(5)焊接或铸造为一体。4.根据权利要求2或3所述的半挂车用车架前部结构,其特征在于:所述横梁腹板(5)上设置有至少一个减重孔a(7)。5.根据权利要求1或2任一项所述的半挂车用车架前部结构,其特征在于:所述横梁(1)与纵梁腹板加强板(2)的连接处设置有加强结构件(9),该加强结构件(9)又包括背板(901)和底板(902),该背板(901)与纵梁腹板加强板(2)的内板面焊接为一体,所述底板(902)与横梁(1)焊接为一体。6.根据权利要求1所述的半挂车用车架前部结构,其特征在于:所述纵梁腹板加强板(2)位于车架纵梁腹板(3)的内板面内,所述横梁(1)的端部穿过纵梁腹板加强板(2)后紧抵在车架纵梁腹板(3)的内板面上,该横梁(1)同时与纵梁腹板加强板(2)和车架纵梁腹板(3)焊接为一体。7.根据权利要求1所述的半挂车用车架前部结构,其特征在于:所述纵梁腹板加强板(2)位于车架纵梁腹板(3)的外板面外,所述横梁(1)的端部穿过车架纵梁腹板(3)后紧抵在纵梁腹板加强板(2)的内板面上,该横梁(1)同时与纵梁腹板加强板(2)和车架纵梁腹板(3)焊接为一体。8.根据权利要求1、6或7任一项所述的半挂车用车架前部结构,其特征在于:所述纵梁腹板加强板(2)上设置有减重孔b(8)。

技术总结

本发明属于半挂车配件技术领域,具体涉及一种半挂车用车架前部结构,包括两块车架纵梁,该两块车架纵梁通过至少两根横梁固定为一体,所述车架纵梁又包括车架纵梁腹板,位于车架纵梁腹板上下两端的车架纵梁翼板,将两块车架纵梁翼板连接为一体的纵梁腹板加强板;其特征在于:所述横梁的端部穿过纵梁腹板加强板和/或车架纵梁腹板后与纵梁腹板加强板和/或车架纵梁腹板焊接为一体。本发明提高了连接强度、降低了重量、缩小了体积和性能稳定。缩小了体积和性能稳定。缩小了体积和性能稳定。

技术研发人员:司若杨 杨光

受保护的技术使用者:重庆华川九州专用汽车有限公司

技术研发日:2021.08.09

技术公布日:2021/10/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。