1.本实用新型涉及汽车制动系统,特别涉及电动制动和线控制动。

背景技术:

2.目前由于新能源车的逐步普及,制动真空助力逐渐将电动化。同时,由于自动驾驶、智能主动刹车等需求,制动系统需要一种能实现线控的系统,并满足自动驾驶时踏板和助力器之间机械全解耦的要求,同时在电动制动失效时可以提供冗余的机械制动,保证车辆安全。

3.目前的线控电动制动系统,一般由踏板顶杆、控制器、电机、推杆机构、制动主缸等构成,推杆机构一般为多级齿轮减速机构和螺旋丝杠组成,有的为蜗轮蜗杆结构和齿轮齿条机构,功能都是将电机的旋转运动转化为直线运动。制动踏板通过顶杆直接或间接连接推杆机构中的螺旋丝杠或者齿条。

4.图1为现有的典型电动制动系统结构,采用电助力的方式来工作。制动踏板推杆1’连接丝杠2’尾端,丝杠2’头部连接制动主缸6’活塞,丝杠外圈靠花键3’与齿轮传动机构4’的内圈配合。踩下制动踏板时,人力传递到丝杠2’上,同时电机5’带动齿轮传动机构4’旋转,其末级齿轮内圈与花键3’相配合,带动丝杠2’运动进而压缩制动主缸6’的活塞,人力和电机共同作用,形成制动建压;此时踏板力感取决于液压压力,复位弹簧力和电机助力大小。系统同时控制制动力和踏板力,易发生驾驶员刹车脚感不线性,尤其是高动态驾驶和制动能量回收介入、退出时踏板力和制动体验不佳。尽管当电动助力失效,制动踏板推杆1’直接驱动丝杠2’在花键3’的槽内移动,直接压缩制动主缸6’活塞,可实现制动的机械冗余;但当车辆自动驾驶工况下需要制动时,电机6’直接驱动丝杠2’移动,并带动制动踏板推杆1’移动,无法实现机械全解耦的制动踏板会产生随动,此时驾驶员会有踏空或顶脚的情况,进而让部分驾驶员放弃继续踩踏制动踏板导致危险的情况发生。

技术实现要素:

5.本实用新型要解决的技术问题是使电动制动系统与制动踏板实现机械全解耦,并保留电动制动失效时的机械制动冗余。

6.为解决上述技术问题,本发明提供的新型线控电动制动系统,其包括踏板力传递组件、踏板行程传感器、支撑壳体、电动推杆组件、导杆、保护罩、制动主缸。

7.所述支撑壳体包括前壳体、后壳体、中心套、定位螺栓,所述前壳体有中心孔。

8.所述踏板力传递组件装在所述支撑壳体的中心套中,并可在其中轴向滑动;踏板力传递组件上有周向布置的弹簧;所述弹簧另一端支撑在所述前壳体内侧弹簧座上。

9.进一步的,所述弹簧可以布置在踏板力传递组件中心位置。

10.所述踏板行程传感器装在所述支撑壳体的上,并连接到所述踏板力位移组件。

11.所述导杆的一端固定在所述支撑壳体上。

12.进一步的,所述导杆可平行布置多个。

13.所述电动推杆组件外部带有一个或多个导杆孔,装配在所述导杆上,并可在其上滑动。

14.所述电动推杆组件尾端通过中心孔深入所述壳体组件中;在所述弹簧的压缩行程的全部或部分行程内,可以与所述踏板力传递组件直接或间接接触。

15.所述电动推杆组件可以在所述踏板力传递组件的推动下在所述导杆上滑动。

16.所述制动主缸固定在所述导杆另外一端。

17.所述保护罩固定在所述电动推杆组件和制动主缸之间。

18.所述电动推杆组件的顶杆直接或间接与所述制动主缸中的活塞接触。

19.所述踏板力传递组件包括顶杆、球头套、滑套、支撑套、弹簧、防震垫。

20.所述顶杆为杆形结构,头部为螺纹结构或鱼眼结构等,尾部为球头结构。

21.所述滑套包括外侧沟槽、定位槽、倒扣、内装配孔。

22.优选的,外侧沟槽为圆周方向布置的多条凸筋、沟槽结构,与支撑壳体上中心套内表面配合;凸筋、沟槽截面并不局限于某种形状。

23.所述球头套为帽形结构,口部带有倒扣,外侧与所述滑套内倒扣配合,内表面与所述顶杆尾部配合。

24.所述支撑套包括中心套、法兰、弹簧座、传感器拨杆、内套。

25.中心套与滑套内壁配合并固定。

26.法兰为菱形但并不固定于某一形状,边缘有翻边增加强度。

27.弹簧座为凸帽结构。

28.传感器拨杆带有腰圆孔或圆孔,与踏板行程传感器的定位柱相配合。

29.所述弹簧为压簧,弹性系数可变或不变。

30.进一步的,弹簧可以布置在法兰中心部位;可采用可变、不变弹性系数弹簧或多个同心弹簧。

31.所述防震垫有一个或多个,布置在法兰背面;并不限于某种形状。

32.所述踏板行程传感器为直线位移传感器,包括传感器本体、滑槽、滑块、定位柱。

33.所述传感器本体可以是任何原理的接触式或非接触式、单路或多路直线位移传感器。

34.所述滑槽,由凸筋和t形槽构成,与滑块上凸筋配合。

35.所述滑块,可根据传感器原理形式,内置磁铁或金属片,也可内置触点。

36.所述支撑壳体包括前壳体、后壳体、中心套、定位螺栓。

37.所述前壳体,包括布置在圆周方向上的多个弹簧座、导杆安装孔、定位孔、翻边等特征以及中心孔。弹簧座与弹簧配合;导杆安装孔与导杆配合。

38.所述后壳体,包括在圆周方向上布置的多个定位凸点和多个卷边等特征。其中定位凸点与前壳体定位孔配合;定位方式可以采用定位销、定位槽等形式;卷边与前壳体翻边卷压配合。前后壳体的的装配固定并不限于卷压配合。

39.所述中心套,内有多个定位凸筋。优选的,凸筋截面形状为矩形。与踏板力传递组件的滑套上定位槽配合。

40.所述定位螺栓,与后壳体连接,并与整车车身固定在一起。

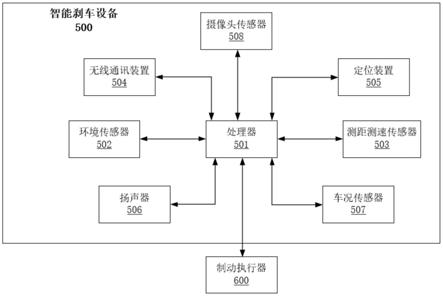

41.所述电动推杆组件包括控制器、电机及减速传动机构、顶杆、导杆孔、尾端、密封

槽。

42.所述控制器包括电机控制器,并集成制动控制系统,并通过总线与整车其它控制器通讯。

43.所述电机及减速传动机构,一般由涡轮蜗杆、多级齿轮或行星齿轮减速机构集成丝杠或齿轮齿条机构构成,将电机的旋转运动转化为直线运动。

44.所述顶杆端部为球头或圆锥结构,与制动主缸的活塞内孔球面或锥面配合。

45.所述导杆孔,可布置多个在圆周方向,与导杆配合支撑电动推杆组件。

46.所述尾端,为电动推杆组件的壳体尾部,通过前壳体的中心孔,深入到支撑壳体内;当机械冗余制动时,与踏板力传递组件中内套直接或间接接触。

47.所述密封槽,与保护罩的一端配合。

48.所述导杆的头部和根部为外螺纹结构。

49.所述制动主缸,包括活塞、本体、支脚。

50.所述导杆根部通过螺母与支撑壳体上的导杆安装孔配合固定;头部通过两个螺母将制动主缸的支脚并紧。

51.进一步的,导杆与支撑壳体的固定可以采用铆接或焊接形式。

52.所述保护罩截面为波纹结构,可以伸缩。一端与密封槽配合,另一端与制动主缸本体配合。

53.本实用新型的有益之处在于:

54.当线控制动时,踏板力传递组件移动,踏板行程传感器将其位移信号传递给控制器,电动推杆组件驱动顶杆伸出并推动制动主缸的活塞压缩,建立制动压力;此时电动推杆组件本体会靠在前壳体外表面,并不会在导杆上滑动。

55.当电动推杆组件功能失效时,踏板力传递组件移动并压缩弹簧,直到其上内套接触电动推杆组件尾端,此时踏板力将直接或间接推动电动推杆组件在导杆上移动,进而通过顶杆推动制动主缸的活塞,建立制动压力,实现机械制动备份冗余功能。制动完成后,电动推杆组件通过制动主缸内部油压和弹簧作用力回位。

56.当自动驾驶时,整车负责制动决策的控制器直接发需求给本发明的电动推杆组件的控制器,驱动顶杆推动制动主缸的活塞,建立正确的制动压力;此时踏板力传递组件并不会跟随移动,所以制动踏板也不会跟随移动,实现机械全解耦功能。

57.本实用新型相比现有产品结构紧凑,安全可靠,并完全实现线控制动、机械制动冗余备份、机械全解耦功能。

附图说明

58.为了更清楚地说明本实用新型的技术方案,下面对本实用新型所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

59.图1是现有的线控电动助力系统结构示意图;

60.图2是本实用新型的线控电动制动结构一实施例外观结构立体图;

61.图3是本实用新型的线控电动制动结构一实施例剖面结构示意图;

62.图4是本实用新型的线控电动制动结构一实施例踏板力传递组件立体图;

63.图5是本实用新型的线控电动制动结构一实施例踏板力传递组件剖面图;

64.图6是本实用新型的线控电动制动结构一实施例踏板行程传感器立体图;

65.图7是本实用新型的线控电动制动结构一实施例支撑壳体立体图;

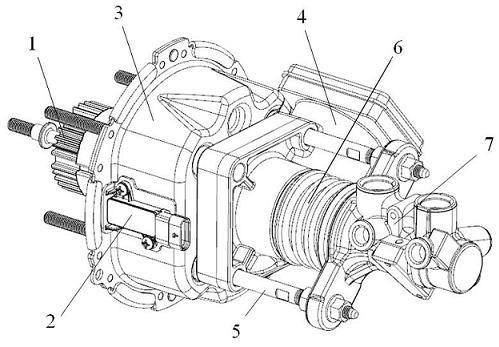

66.图8是本实用新型的线控电动制动结构一实施例电动推杆组件立体图;

67.图9是本实用新型的线控电动制动结构一实施例电动制动执行机构子总成立体图。

具体实施方式

68.下面将结合附图,对本实用新型中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

69.实施例一

70.本实用新型包括踏板力传递组件1、踏板行程传感器2、支撑壳体3、电动推杆组件4、导杆5、保护罩6、制动主缸7;如图2

‑

8所示。

71.如图3,所述支撑壳体3包括前壳体31、后壳体32、中心套33、定位螺栓34,所述前壳体31有中心孔312。

72.所述踏板力传递组件1装在所述支撑壳体3的中心套33中,并可在其中轴向滑动;踏板力传递组件1上有周向布置的弹簧15;所述弹簧15另一端支撑在所述前壳体31内侧弹簧座311上;进一步的,所述弹簧15可以布置在踏板力传递组件1中心位置。

73.所述踏板行程传感器2装在所述支撑壳体3上,并连接所述踏板力位移组件1。

74.所述导杆5的一端固定在所述支撑壳体3的前壳体31上;进一步的,所述导杆5可平行布置多个。

75.所述电动推杆组件4外部带有一个或多个导杆孔,装配在所述导杆5上,可在其上滑动。

76.所述电动推杆组件4尾端45通过中心孔312深入所述壳体组件3中;在所述弹簧15的压缩行程的全部或部分行程内,尾端45可以与所述踏板力传递组件1中的内套145直接或间接接触。

77.所述电动推杆组件4可以在所述踏板力传递组件1的推动下在所述导杆5上滑动。

78.所述制动主缸7固定在所述导杆5另外一端。

79.所述保护罩6固定在所述电动推杆组件4和制动主缸7之间。

80.所述电动推杆组件4的顶杆43与所述制动主缸7中的活塞71接触。

81.如图9所示,电动推杆组件4、导杆5、保护罩6、制动主缸7组成电动助力执行机构的子总成。

82.当纯线控制动时,踏板力传递组件1移动,踏板行程传感器2将其位移信号传递给控制器41,电动推杆组件4驱动顶杆43伸出并推动制动主缸7的活塞71压缩,建立制动压力;此时电动推杆组件4本体会靠在前壳体31外表面,并不会在导杆5上滑动。

83.当电动推杆组件4功能失效时,踏板力传递组件1移动并压缩弹簧15,直到其上内

套145接触电动推杆组件4尾端45,此时踏板力将直接推动电动推杆组件4在导杆5上移动,进而通过顶杆43推动制动主缸7的活塞71,建立制动压力;实现机械制动备份冗余功能。制动完成后,电动推杆组件4通过制动主缸7内部油压和弹簧反作用力回位。

84.当自动驾驶时,整车控制器将直接控制电动推杆组件4的控制器41,驱动顶杆43推动制动主缸7的活塞71,建立制动压力;此时踏板力传递组件1并不会跟随移动,所以制动踏板也不会跟随移动,实现机械全解耦功能。

85.实施例二

86.基于实施例1,踏板力传递组件1包括顶杆11、球头套12、滑套13、支撑套14、弹簧15、防震垫16,如图4、图5所示。

87.所述顶杆11为杆形结构,头部111为螺纹结构或鱼眼结构,尾部112为球头结构;

88.所述滑套13包括外侧沟槽131、定位槽132、倒扣133、内装配孔134。

89.优选的,外侧沟槽131为圆周方向布置的多条凸筋、沟槽结构,与支撑壳体3上中心套33内表面配合;凸筋、沟槽截面并不局限于某种形状。

90.所述球头套12为帽形结构,口部带有倒扣121,外侧与所述滑套13内倒扣133配合,内表面与所述顶杆尾部112配合,防止顶杆尾部112和球头套12脱出。

91.所述支撑套14包括中心套141、法兰142、弹簧座143、传感器拨杆144、内套145。

92.中心套141与滑套13内壁配合并固定。

93.法兰142为菱形但并不固定于某一形状,其具体形状根据弹簧15在周向的布置变化,法兰142边缘有翻边增加强度。

94.弹簧座143为凸帽结构,起到弹簧定位的作用。

95.传感器拨杆144带有腰圆孔或圆孔,与踏板行程传感器2的定位柱24相配合;定位柱24可在腰形孔内沿长度方向移动,可弥补各组件在圆周方向上的装配间隙造成的误差。

96.所述弹簧15为压簧,弹性系数可变或不变;在不同的踏板行程下,产生非线性的反作用力。

97.进一步的,弹簧可以布置在法兰142中心部位;可采用可变、不变弹性系数弹簧或多个同心弹簧。

98.所述防震垫16有一个或多个,布置在法兰背面;防止踏板力传递组件1回位时与支撑壳体3内壁撞击噪音。防震垫16并不限于某种形状。

99.踏板力通过顶杆11传递,带动球头套12、滑套13、支撑套14、防震垫16一起在支撑壳体3上中心套33内沿轴向滑动,并压缩弹簧15移动,其反作用力产生踏板力感反馈。该设计利用支撑壳体3的中心套33内的空间,结构紧凑,可大大减少总成轴向长度。

100.实施例三

101.基于实施例1,所述踏板行程传感器2为直线位移传感器,包括传感器本体21、滑槽22、滑块23、定位柱24,如图6。

102.所述传感器本体21可以是任何原理的接触式或非接触式、单路或多路直线位移传感器,比如霍尔式、电涡流式、滑片电阻式等。

103.所述滑槽22,由凸筋和t形槽构成,与滑块23上凸筋配合,使其滑动时不至于脱出,影响测量精度。

104.所述滑块23,可根据传感器原理形式,内置磁铁或金属片,也可内置触点。

105.实施例四

106.基于实施例1,所述支撑壳体3包括前壳体31、后壳体32、中心套33、定位螺栓34,如图7。

107.所述前壳体31,包括布置在圆周方向上的多个弹簧座311、导杆安装孔313、定位孔314、翻边315等特征以及中心孔312。弹簧座311与弹簧15配合;导杆安装孔313与导杆5配合。

108.所述后壳体32,包括在圆周方向上布置的多个定位凸点321和多个卷边322等特征;其中定位凸点321与定位孔314配合,保证中心套33与中心孔312同心;定位方式可以采用定位销、定位槽等形式。卷边322与翻边315卷压配合固定。前后壳体的的装配固定并不限于卷压配合,可以采用螺钉紧固、焊接等其他形式。

109.所述中心套33,内有多个定位凸筋331。优选的,凸筋截面形状为矩形。与所述定位槽132配合,防止组件周向转动。

110.所述定位螺栓34,与后壳体32连接,并于整车车身通过螺母固定在一起,承担电动刹车助力总成的重量。

111.实施例五

112.基于实施例1,所述电动推杆组件4包括控制器41、电机及减速传动机构42、顶杆43、导杆孔44、尾端45、密封槽46,如图8。

113.所述控制器41为电机控制器,并集成制动控制系统,并通过总线与整车其他控制器通讯。

114.所述电机及减速传动机构42,一般由涡轮蜗杆、多级齿轮或行星齿轮减速机构集成丝杠或齿轮齿条机构构成,将电机的旋转运动转化为直线运动。

115.所述顶杆43端部为球头或圆锥结构,与制动主缸7的活塞71内孔球面或锥面配合。

116.所述导杆孔44,可布置多个在圆周方向,与导杆5配合支撑电动推杆组件4。

117.所述尾端45,为电动推杆组件4的壳体尾部,通过前壳体31的中心孔,深入到支撑壳体3内;当机械冗余制动时,与踏板力传递组件1中内套145直接或接触,承受踏板机械推力。

118.所述密封槽46,与保护罩6的一端配合,起到密封作用。

119.实施例六

120.基于实施例1,所述导杆5的头部51和根部52为外螺纹结构。所述制动主缸7,包括活塞71、本体72、支脚73。见图3、图9。

121.所述导杆5根部52通过螺母与支撑壳体3上的导杆安装孔313配合固定;头部51通过两个螺母将制动主缸7的支脚73并紧。

122.进一步的,导杆5与支撑壳体的固定可以采用铆接或焊接形式。

123.所述保护罩6截面为波纹结构,可以伸缩。一端与密封槽46配合,另一端与制动主缸7本体72配合,起密封作用。

124.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。