1.本发明涉及一种玻纤增强聚丙烯材料及其制备方法与应用,尤其涉及一种工业级熔融沉积成型用高透光率玻纤增强聚丙烯材料及其制备方法与应用,属于聚合物材料技术领域。

背景技术:

2.近年来,3d打印技术蓬勃发展,在现代制造逐步展现出强势的竞争力。基于原材料形态和制造方式,3d打印技术划分为熔融沉积成型、选择性激光烧结、立体光固化成型等多项具体工艺。其中,熔融沉积成型工艺(fdm)是计算机按照三维立体文件,控制材料熔融挤出再固化,逐层打印层层叠加形成最终三维实体零件。fdm工艺使用的材料主要是聚合物高分子材料,目前使用的聚合物主要是abs和pla,两种材料重要的特点是不结晶或者结晶速率慢,在成型过程中材料不会发生明显的收缩变形,从而可以精确地完成打印制造。

3.工业级3d打印成型是近年来发展的一大重要方向,其中fdm是制备大型制件的最优工艺选择。为进一步提升大型制件的打印效率,在传统fdm设备基础上,将原有的线材卷轴输入机构,替换为微型单螺杆,将聚合物线材替换为聚合物颗粒材料,直接将聚合物颗粒料投入微型单螺杆中,熔融挤出进行打印。相比于传统fdm设备,工业级fdm设备因微型单螺杆和聚合物颗粒的使用,更适用于高用量材料挤出,挤出效率和打印制件尺寸大幅提升。但是目前,针对该类工业级fdm,亟待开发与之配套的聚合物颗粒材料。

4.聚丙烯(pp)作为五大通用树脂之一,密度小、强度高、化学性质稳定和价格低廉,其在各行各业拥有广泛的应用。3d打印的大型制件通常对重量和材料耐候性等有严格要求,低密度的pp可有效降低制件重量,并提升制件对恶劣环境的耐受性。但是,pp熔融固化过程中会发生显著的收缩形变,这是制约其在3d打印技术中应用的一大难题。玻纤增强pp材料具有高刚性特点,通常应用在对材料力学性能要求高的领域,但是玻璃纤维的添加使得材料透光率严重下降,无法满足透光率要求高的应用要求。

5.另外,3d打印技术的特点是逐层打印,层层叠加。层层打印材料制件的结合强度,对于制件性能有非常大的影响,即层间结合力对于制件的实际应用影响巨大。特别是在fdm工艺中,层层之间的结合更为明显,对材料的层间结合力有更高的要求。前面介绍的abs和pla材料,因特殊的结晶行为,使其可以在完全成型固化前熔体与前一层的固体有充分的结合,因此层间结合力较高。与abs和pla不同,pp结晶速率快速,而且结晶度高达50%以上,造成其在熔融挤出后会快速固化成型,这导致其在fdm成型过程中,熔体与前一层的固体接触时间有限,难以形成有效的粘合,制件性能受到很大影响,这也是制约pp在3d打印中应用的一大难题。

6.综上,针对工业级fdm打印,亟需开发适合的pp颗粒材料,在满足低收缩变形和层间结合力强的要求下,玻纤填充提升材料性能的同时保持材料的高透光率,拓展材料在工业级3d打印制造领域的应用。

技术实现要素:

7.为了解决以上技术问题,本发明提出一种工业级熔融沉积成型用高透光率玻纤增强聚丙烯材料及其制备方法与应用。为获得所述高透光率玻纤增强聚丙烯材料,本发明从制备原料入手进行多方面的优选和协同组合,以完成本发明。

8.本发明中,玻璃纤维a与玻璃纤维b的共混使用,在保证聚丙烯材料具有较高力学性能的同时具有较高的透光率,可以满足较高的应用需求;多重复合填料和st

‑

gma(苯乙烯

‑

甲基丙烯酸缩水甘油酯)聚合物的加入,有效提高了材料层间结合力,进一步优选高流动共聚pp树脂和热塑性弹性体,辅以前述组分,可最大程度降低材料成型收缩变形,使得3d打印的大型制件成型精度高,翘曲变形小,并且具有较高的层间结合力,大大拓展了pp在工业级fdm打印领域的应用。

9.根据本发明提供的聚丙烯材料为颗粒状并具有合适的尺寸,在进行工业级fdm打印时可确保材料喂料流畅,尤其适用于工业级fdm技术来制备各种大型制件。

10.为实现上述目的,本发明所采用的技术方案如下:

11.一种高透光率玻纤增强聚丙烯材料,由以下质量份的原料制备而成:

12.共聚聚丙烯100份;

13.热塑性弹性体10

‑

50份;

14.矿粉填料5

‑

50份;

15.玻璃纤维a 10

‑

100份;

16.玻璃纤维b 5

‑

50份;

17.玻璃微珠填料5

‑

50份;

18.st

‑

gma聚合物10

‑

30份;

19.抗氧剂0.1

‑

5份;

20.其他助剂3

‑

7份;

21.所述玻璃纤维a为折光率为1.49

‑

1.52的玻纤填料,优选重庆玻纤emg

‑

11、泰山玻纤t438r和巨石玻纤534c中的一种或多种;

22.所述玻璃纤维b为纤维长度为100

‑

200μm,直径5

‑

30μm优选10

‑

20μm的磨碎玻纤填料。

23.在一项优选的实施方式中,所述共聚聚丙烯优选熔点为130

‑

170℃的共聚聚丙烯,更优选乙烯

‑

丙烯

‑

丁烯三元共聚聚丙烯和乙烯

‑

丙烯无规共聚聚丙烯中的至少一种,其中乙烯含量为1

‑

30%,熔体流动指数在230℃,2.16kg下为2

‑

100g/10min,断裂伸长率>300%。本发明优选的pp树脂为乙烯

‑

丙烯

‑

丁烯三元共聚聚丙烯和/或乙烯

‑

丙烯无规共聚聚丙烯,其中乙烯和/或丁烯共聚单体的加入,可以破坏pp分子链的规整结构,从而大幅降低材料结晶度。

24.在一项优选的实施方式中,所述热塑性弹性体为乙烯

‑

丙烯弹性体、苯乙烯

‑

乙烯

‑

异丁烯

‑

苯乙烯嵌段共聚物和苯乙烯

‑

异丁烯

‑

苯乙烯嵌段共聚物中的一种或多种;

25.优选地,所述乙烯

‑

丙烯弹性体的熔点为45

‑

100℃;

26.优选地,所述苯乙烯

‑

乙烯

‑

异丁烯

‑

苯乙烯嵌段共聚物和苯乙烯

‑

异丁烯

‑

苯乙烯嵌段共聚物的玻璃化转变温度范围为

‑

90℃至

‑

60℃。

27.在一项优选的实施方式中,所述矿粉填料为滑石粉、碳酸钙、云母、硅灰石、硫酸钡

中的至少一种。

28.在一项优选的实施方式中,所述玻璃微珠填料直径为5

‑

60μm,优选20

‑

40μm,堆密度为1.5

‑

2.7g/cm3。

29.为改善选择性激光烧结过程中聚丙烯收缩翘曲,本发明从下述途径下手:(1)优选共聚pp树脂,其聚合物结构中乙烯和/或丁烯共聚单体的加入,能够破坏pp分子链规整度,抑制pp结晶并降低结晶速率;(2)矿粉填料、玻纤类填料和玻璃微珠填料在整个熔融固化过程中不会发生收缩形变,很大程度上能够降低材料整体的收缩率,避免翘曲变形;(3)热塑性弹性体作为一种非晶聚合物,同样在熔融固化过程中没有体积变化,可降低材料收缩变形的幅度。上述多个方案的协调组合共同实现了本发明中pp材料良好的收缩翘曲性。

30.在一项优选的实施方式中,所述st

‑

gma聚合物分子结构表达式如下:

[0031][0032]

其中,n为苯乙烯聚合度,7≤n≤400;

[0033]

优选地,所述st

‑

gma聚合物的重均分子量为1000

‑

50000道尔顿,酸值为300

‑

1000mgkoh/g,玻璃化转变温度为120

‑

180℃。

[0034]

材料的层间结合力与多个因素有关,本发明为提升材料层间结合力,分别从降低结晶速率、提高熔体流动性、改善材料极性和利用特种填料的复合作用四方面入手。首先,优选的共聚pp因乙烯和丁烯共聚单体添加破坏了原有pp的规整结构,结晶速率得到有效降低,并可以降低pp熔点,这意味着相同温度下材料熔体流动性有显著升高,带来的有益效果是fdm打印的熔体在较长时间内具有较好的流动性,前后两层熔体之间有充分的时间粘合从而提高层间结合力;其次,层与层之间熔体较好的流动性,也为磨碎玻纤填料和玻璃微珠填料在熔体内迁移提供了便利,因体系不相容性上述填料趋向迁移到层与层之间,其中磨碎玻纤填料的纤维长度短,相同质量情况下相比于传统玻璃纤维(300

‑

400μm)具有更大接触面积和更多纤维数量,在fdm打印的层间更能有效起到锚接的作用,更大程度上增加了层间结合力。考虑到fdm打印每层打印厚度在100μm以上,优选磨碎玻纤填料和玻璃微珠填料直径分别为5

‑

30μm和5

‑

60μm,过小和过大均不有利于锚接作用的体现;最后,st

‑

gma聚合物具有较高极性,在非极性pp中会自发迁移到各层表面,提高各层表面极性,同时活性甲基丙烯酸缩水甘油酯重复单元在热挤出时可以与聚丙烯链段发生反应,促进层间粘合,并诱发极性的各种填料向各层表面迁移,更好地起到锚接作用。

[0035]

在一项优选的实施方式中,所述抗氧剂为受阻酚类大分子型抗氧剂、亚磷酸类抗氧剂和烷酯类抗氧剂中的一种或多种,优选抗氧剂1010和抗氧剂168的混合物。

[0036]

在一项优选的实施方式中,所述其他助剂为成核剂、润滑剂中的一种或两种;其中润滑剂为脂肪酸酰胺,总胺值≤10.0mg/g(koh),热失重300℃下≤4.2wt%,344℃下≤5.0wt%(氮气条件下);

[0037]

本发明使用的润滑剂为脂肪酸酰胺,由非极性的脂肪族烷烃链段和极性的酰胺基

团组成的两亲性结构,可以在非极性的pp和极性的填料之间起到很好的润滑作用,从而促进填料的分散,大大提升材料的表面质量。

[0038]

优选地,所述成核剂的结构表达式为:r2‑

nhco

‑

r1‑

conh

‑

r2;

[0039]

式中,基团r1为基团r2为更优选地,所述成核剂为日本艾迪科公司的na

‑

11、山西化工研究院的tmp

‑

1中的一种或两种。所述成核剂的加入对改善制件的收缩翘曲以及高透光率也有贡献,表现为能够加快pp结晶速率并避免pp大尺寸球晶的形成,在改善制件的收缩翘曲的同时,减小的pp结晶尺寸可以降低pp材料的反射率,从而提升材料的透光率。

[0040]

在一项优选的实施方式中,所述聚丙烯材料23℃下堆密度为1.0

‑

1.4g/cm3,颗粒长度为2

‑

5mm,颗粒直径为1

‑

3mm,熔点为130

‑

170℃。

[0041]

一种前文所述的高透光率玻纤增强聚丙烯材料的制备方法,包括以下步骤:

[0042]

按照质量份,将100份聚丙烯、10

‑

50份热塑性弹性体、10

‑

30份st

‑

gma聚合物、5

‑

50份矿粉填料、10

‑

100份玻璃纤维a、5

‑

50份玻璃纤维b、5

‑

50份玻璃微珠填料、0.1

‑

5份抗氧剂、3

‑

7份其他助剂熔融混炼,造粒干燥,得到聚丙烯颗粒;

[0043]

优选地,所述熔融混炼条件为:双螺杆挤出机各区温度范围为180

‑

220℃,模头温度200℃,产量为40

‑

100kg/小时。

[0044]

一种前文所述的高透光率玻纤增强的用途在于,适用于工业级fdm打印以制备各种大型制件。

[0045]

借助上述技术方案,本发明具有的优点和有益效果是:

[0046]

1、使用本发明所述组分制备的聚丙烯材料颗粒尺寸合适,更能适合微型单螺杆的喂料口设计,下料更为流畅,确保打印过程的顺利进行。

[0047]

2、本发明所述聚丙烯,较常规聚丙烯具有更低熔点,在相同温度下具有更高的熔体强度,一方面可以降低材料收缩翘曲,更为重要的是fdm打印的熔体在较长时间内具有较好的流动性,前后两层熔体之间有充分的时间粘合从而提高层间结合力。

[0048]

3、本发明意外发现,优选共聚pp树脂和成核剂,更为特殊的添加折光率为1.49

‑

1.52的玻纤填料,可赋聚丙烯材料高透光率。

[0049]

4、本发明选用特定的磨碎玻纤填料和玻璃微珠填料的结合,不同于以往的材料性能增强,能够在工业级fdm打印的层间起到锚接作用,在优选的共聚pp改善熔体流动性和极性st

‑

gma聚合物的辅助下,使得层间结合力大幅提升,制件性能得到增强。

[0050]

5、本发明意外地发现,使用脂肪酸酰胺作为润滑剂,可有效促进各类填料的分散,使得材料打印后表面质量大幅提高。

具体实施方式

[0051]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。无需进一步详细说明,相信本领域技术人员使用以上所述即可最大限度地使用本发明。

[0052]

下列实施例进一步说明了本发明范围内的优选具体实施方案。这些实施例仅仅是

说明性的,而不是限制本发明的范围,因为只要在不背离其实质和范围的条件下,可以对本发明进行许多变化。

[0053]

对于本领域的技术人员来说,通过阅读本说明书的公开内容,本发明的特征、有益效果和优点将变得显而易见。

[0054]

除非另外指明,在本文中所有配制和测试发生在25℃的环境。

[0055]

本文中“包括”、“包含”、“含”、“含有”、“具有”或其它变体意在涵盖非封闭式包括,这些术语之间不作区分。术语“包含”是指可加入不影响最终结果的其它步骤和成分。术语“包含”还包括术语“由

…

组成”和“基本上由

…

组成”。本发明的组合物和方法/工艺可包含、由其组成和基本上由本文描述的必要元素和限制项以及本文描述的任一的附加的或任选的成分、组分、步骤或限制项组成。

[0056]

主要原料信息:

[0057]

润滑剂来自发基,成核剂来自日本艾迪科公司;苯乙烯

‑

甲基丙烯酸甲酯购自阿拉丁公司;透明玻纤,磨碎玻纤购自重庆玻纤;玻璃微珠购自山东中科雅丽。

[0058]

rp2400,乙烯

‑

丙烯无规共聚聚丙烯,乙烯含量20%,兰州石化

[0059]

fl7632,乙烯

‑

丙烯

‑

丁烯三元共聚聚丙烯,乙烯含量30%,丁烯含量5%,新加坡石化

[0060]

sp179,乙烯

‑

丙烯嵌段共聚物,乙烯含量10%,兰州石化

[0061]

gm1657,异丁烯

‑

苯乙烯嵌段共聚物,四川石化

[0062]

engage7447,乙烯

‑

丁烯共聚物,熔体流动指数(190℃,2.16k)为5.0g/10min,熔点50℃,陶氏化学

[0063]

engage7467,乙烯

‑

丁烯共聚物,熔体流动指数(190℃,2.16k)为1.2g/10min,熔点50℃,陶氏化学

[0064]

滑石粉,鑫达公司;

[0065]

碳酸钙,科隆公司

[0066]

硫酸钡,南风化工

[0067]

云母,格瑞矿业

[0068]

emg

‑

11,折光率1.50,重庆玻纤

[0069]

t438r,折光率1.52,泰山玻纤

[0070]

534c,折光率1.49,巨石玻纤

[0071]

磨碎玻纤填料a:纤维长度150μm,直径20μm,泰山玻纤

[0072]

磨碎玻纤填料b:纤维长度130μm,直径10μm,泰山玻纤

[0073]

磨碎玻纤填料c:纤维长度200μm,直径30μm,泰山玻纤

[0074]

h27,玻璃微珠填料,直径60μm,堆密度2.0g/cm3,山东中科雅丽

[0075]

h40hs,玻璃微珠填料,直径40μm,堆密度2.3g/cm3,山东中科雅丽

[0076]

h60hs,玻璃微珠填料,直径20μm,堆密度2.5g/cm3,山东中科雅丽

[0077]

抗氧剂1010,巴斯夫;

[0078]

抗氧剂168,巴斯夫;

[0079]

st

‑

gma聚合物a:重均分子量为25000道尔顿,苯乙烯聚合度n=200,酸值为500mg koh/g,阿拉丁试剂

[0080]

st

‑

gma聚合物b:聚合物重均分子量为2000道尔顿,苯乙烯聚合度n=15,酸值为300mg koh/g,阿拉丁试剂

[0081]

st

‑

gma聚合物c:聚合物重均分子量为48000道尔顿,苯乙烯聚合度n=380,酸值为600mg koh/g,阿拉丁试剂

[0082]

na

‑

11:成核剂,r2‑

nhco

‑

r1‑

conh

‑

r2,其中基团r1是基团r2是日本艾迪科

[0083]

tmp

‑

7:成核剂,r2

‑

nhco

‑

r1

‑

conh

‑

r2,其中基团r1是基团r2是山西化研院

[0084]

脂肪酸酰胺a:总胺值5.0mg/g(koh),发基

[0085]

脂肪酸酰胺b:总胺值10.0mg/g(koh),发基

[0086]

脂肪酸酰胺c:总胺值2.0mg/g(koh),发基

[0087]

设备信息:

[0088]

双螺杆挤出机,科倍隆挤出机cte50plus,长径比48,具体挤出条件为:各区温度分别为190

‑

200

‑

210

‑

210

‑

210

‑

200,产量为40kg/h。

[0089]

实施例1

‑9[0090]

将共聚聚丙烯、热塑性弹性体和st

‑

gma聚合物加入至高速搅拌机中,在转速1000rpm条件下先搅拌10min,然后加入抗氧剂和其他助剂,常温搅拌均匀后投入双螺杆主喂料仓中;然后,在第一侧喂料仓投入矿粉填料,在第二侧喂料仓投入混合均匀的玻璃纤维a、玻璃纤维b和玻璃微珠填料,使用双螺杆熔融混合挤出,造粒干燥,制备得到增强pp材料颗粒。

[0091]

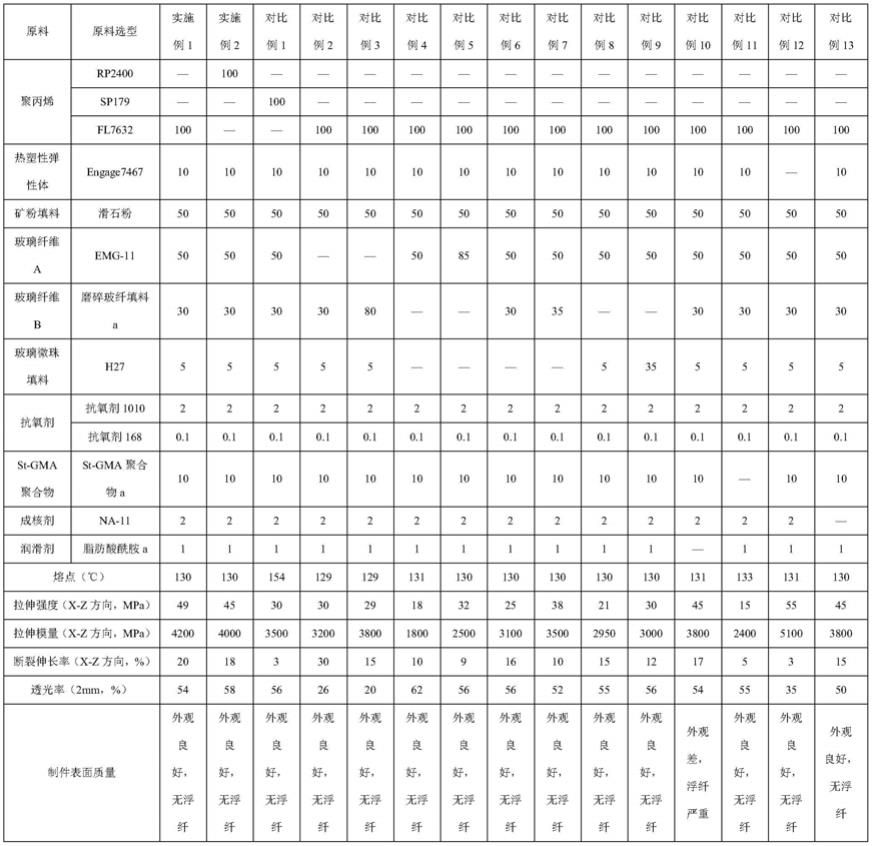

各实施例中,不同的原料选型及用量(g)分别如表1、表2所示。

[0092]

对比例1

‑

13

[0093]

参照实施例中方法制备增强pp材料颗粒,不同之处仅在于参照表1中原料选型及用量进行添加。

[0094]

从表1、表2中的测试结果可以看出,本发明实施例1

‑

9制备的增强pp材料颗粒具有普遍提高的透光率,并且物理性能、xz方向力学性能优异,熔点较低,有利于很好地完成熔融沉积成型,并制件不会发生翘曲变形,尤其适用于工业级fdm打印制备具有高透光率要求的各种大型制件。

[0095]

对比例1选用熔点较高的乙烯

‑

丙烯嵌段共聚聚丙烯作原料,得到的增强pp材料的熔点与实施例1、实施例2相比有巨大差异,导致在相同打印温度(250℃)时,对比例1中材料具有熔体流动性较差的缺陷,也就导致xz方向制件拉伸性能显著下降,特别是断裂伸长率。

[0096]

对比例2相对于实施例1未添加具有特定折光率范围的玻璃纤维a,材料透光率显著下降,即使对比例3将未添加的玻璃纤维a的质量补偿给玻璃纤维b,也仅仅是改善了部分xz方向的拉伸性能,对提高材料透光率并没有贡献。

[0097]

对比例4

‑

9相对于实施例1分别未添加玻璃纤维b和玻璃微珠填料中的一种或两种,导致材料力学性能降低幅度很大,并且单纯添加玻璃纤维b和玻璃微珠填料中的任一种对整体力学性能的提升并不是很大,表明只有在玻璃纤维b和玻璃微珠填料共同添加在增

强体系中时才具有优异的力学性能,进一步表明玻璃纤维b和玻璃微珠填料具有提高fdm层间结合力方面的协同作用。

[0098]

对比例10相对于实施例1未添加脂肪酸酰胺,fdm制件外观差,有明显浮纤。

[0099]

对比例11相对于实施例1未添加st

‑

gma聚合物,制件拉伸强度、拉伸模量和断裂伸长率均大幅降低,这显示出st

‑

gma聚合物对于层间结合力的提升有很重要的作用,对于制件实际应用性能有重要影响。

[0100]

对比例12相对于实施例1未添加热塑性弹性体,材料韧性有显著降低,即拉伸强度和拉伸模量增加,断裂伸长率显著降低,同时材料透光率也降低,应用价值下降。

[0101]

对比例13相对于实施例1未添加成核剂,材料各项力学性能均有明显降低,并且无法发挥成核剂对于透光率的贡献,材料透光率有所下降。

[0102]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

[0103]

表1、实施例1

‑

2以及对比例1

‑

13中原料选型和用量(g)以及产品性能测试结果

[0104][0105]

表2、实施例3

‑

9中原料选型和用量(g)以及产品性能测试结果

[0106][0107]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。