1.本发明属于光合制氢技术领域,具体涉及一种非正常死亡猪肉光合生物制氢的方法。

背景技术:

2.与全球趋势类似,中国人的饮食也转向以动物为基础的饮食结构,现在导致环境和营养质量负担增加。中国饮食结构的变化表明,在全球范围内,除了家禽以外,猪肉占了很大一部分。根据联合国粮农组织(fao)的数据,2017年中国超过60%的肉类消费是猪肉。为满足猪肉的巨大需求,中国生猪产量正以前所未有的速度增长,2018年约占全球生猪产量的45%。在猪的生长过程中会因为瘟疫等情况导致猪的非正常死亡,因为疾病导致的死亡率一般在8%

‑

12%。非正常死亡猪肉带有致病性很强的病毒和细菌,可能危及导致牲畜和人类的生命安全。因此这些非正常死亡猪肉的处理是一个巨大的环境挑战和技术难题。但是如果将这些猪肉进行适当处理后,将会获得清洁的能源。因此,非正常死亡猪的无害化处理引起了越多越多的关注。焚化和掩埋是目前处理病猪尸体的做法。然而,这些方法并不环保。因此研究者们针对非正常死亡猪肉的无害化处理研究开展了很多的研究。

3.猪肉主要以蛋白质为主,一般需要专门的酶类进行降解才能被利用。li等人(li xz, lee pr, taniasuri f, liu sq. effects of yeast fermentation on transforming the volatile compounds of unsalted pork hydrolysate. international journal of food science and technology. 2020.)以猪肉为底物,在添加葡萄糖后,产生醇类和羧酸,从而研究一种利用猪肉进行高附加值肉类降解的方法。在李等人的另外一篇报道中,利用五种益生菌菌株和一种乳制品菌株来降解猪肉产生羧酸、醇类、氨基酸等,从而开发出新型风味材料。然而这种风味材料还有可能流入人和动物的食物链,因此需要一种更为安全的处理方式。

4.氢气因为其独特的物理和化学性质,成为当下各国能源的研究热点。例如,日本已经将氢能成功应用在汽车行业中,实现了氢能汽车的实际应用。在各种制氢方式中,光合生物制氢一种很有前景的制氢方式,因为其具有成本低、可降解废弃物、操作简便等优点。光合生物制氢是一种将有机物转化为氢能的方式,光合细菌可以将猪肉酶解生成的氨基酸转化成氢气,实现非正常死亡猪肉的无害化利用,是一种非常理想的处理方式。在光合生物制氢过程中,底物浓度、纤维素酶负荷、光合细菌降解速率是光合生物制氢过程中一个非常重要的动态平衡过程,这个过程会严重影响底物降解率和光合制氢性能。底物浓度是影响底物利用率和产氢性能的重要因素。底物浓度会影响生物量浓度和还原糖浓度等参数,从而影响生物制氢性能。lu等人研究发现提高底物浓度,可以提高连续流光合生物制氢过程中有机负荷率,从而提高光合生物制氢性能,但是过量的底物浓度会抑制产氢性能,这是因为过量底物浓度导致了过量的挥发性脂肪酸的形成,快速降低了反应液中ph值,导致产氢微生物的死亡。

5.利用光合细菌将非正常死亡猪肉转化为氢气,在消除非正常死亡猪肉的同时,产

生了清洁的氢能能源,并且这些氢气不会对人、牲畜、环境造成危害。目前尚未有非正常死亡猪肉用于光合生物制氢的研究。

技术实现要素:

6.本发明目的在于克服现有技术缺陷,提供一种非正常死亡猪肉光合生物制氢的方法,该方法产氢量高,且为非正常死亡猪肉的无害化处理和能源化转化提高了技术支持。

7.为实现上述目的,本发明采用如下技术方案:一种非正常死亡猪肉光合生物制氢的方法,其包括如下步骤:1)将猪肉、胰蛋白酶混合后,加入柠檬酸

‑

柠檬酸钠缓冲溶液,然后调节ph为中性,加入产氢培养基和对数期后期的光合产氢细菌hau

‑

m1;2)氮气氛围下于光照度2800

‑

3200 lux、温度28

‑

32℃的恒温培养箱中进行产氢。

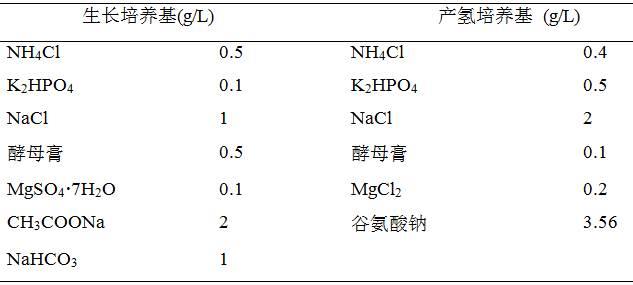

8.具体的,步骤1)中,所述产氢培养基组成为:0.4 g/l nh4cl,0.5 g/l k2hpo4,2 g/l nacl,0.1 g/l酵母膏,0.2 g/l mgcl2和3.56 g/l谷氨酸钠。

9.进一步的,步骤1)中,所述对数期后期的光合产氢细菌hau

‑

m1优选经下述步骤获得:将光合产氢细菌hau

‑

m1接种于生长培养基中,放置在温度28

‑

32℃、光照强度2500

‑

3500 lux的恒温培养箱中培养48 h即得。

10.进一步优选的,所述生长培养基组成为:0.5 g/l nh4cl,0.1 g/l k2hpo4,1 g/l nacl,0.5 g/l酵母膏,0.1 g/l mgso4·

7h2o,2 g/l ch3coona和1 g/l nahco3。

11.进一步优选的,步骤1)具体为:将1

‑

9g猪肉与胰蛋白酶混合后,加入90

‑

110ml浓度0.1 mol/l的柠檬酸

‑

柠檬酸钠缓冲溶液,然后调节ph为中性,加入40

‑

60ml产氢培养基和40

‑

60ml对数期后期的光合产氢细菌hau

‑

m1。

12.具体的,每g猪肉添加0.1

‑

0.2g胰蛋白酶为宜。猪肉预先经过高温高压处理,具体为:在121℃、0.17 mpa条件下蒸煮20 min,自然冷却,然后用粉碎机粉碎。

13.和现有技术相比,本发明方法的有益效果如下:本发明中,以非正常死亡猪肉为产氢底物,以hau

‑

m1细菌为光合产氢细菌,研究了底物浓度对猪肉光合生物制氢的影响;分析了液体代谢途径特性和气体特性的变化规律,并对其产氢动力学进行了研究;对猪肉光合生物制氢过程中能量转化率进行了计算,液相分析用于深层次解释产氢变化的原因。实验结果表明:在底物浓度为25 g/l时,获得了最大的比产氢量93.55 ml/g vs。说明利用非正常死亡猪肉进行光合生物制氢具有较好的前景,具有重要的环境和经济意义。本发明实验结果为非正常死亡猪肉的无害化处理和能源化转化提高了技术支持。

附图说明

14.图1为非正常死亡猪肉产氢气体特性,图中,a为底物浓度对氢气浓度的影响;b为底物浓度对产氢速率的影响;c为底物浓度对累计产氢量和比产氢量的影响;图2为非正常死亡猪肉产氢液体特性,图中,a为底物浓度对反应液ph值的影响;b为底物浓度对氧化还原电位的影响;c为底物浓度对产氢尾液可溶性产物的影响;图3为非正常死亡猪肉产氢能力转化率。

具体实施方式

15.以下结合实施例对本发明的技术方案作进一步地详细介绍,但本发明的保护范围并不局限于此。

16.材料与方法1.1光合细菌光合产氢细菌来自河南农业大学的hau

‑

m1光合产氢细菌菌群,该细菌主要包括深红红螺菌、荚膜红假单胞菌、沼泽红假单胞菌、类球红细菌、荚膜红细菌等5种光合细菌,且质量分数分别为27%、25%、28%、9%、11%(见文献 hau

‑

m1光合产氢细菌的生理特征和产氢特性分析,太阳能学报,2015年2月第36卷第2期,p289

‑

294)。

17.对数期后期的光合产氢细菌hau

‑

m1经下述步骤获得:将光合产氢细菌hau

‑

m1接种于生长培养基中,放置在温度30℃、光照强度3000 lux的恒温培养箱中培养48 h即得。

18.生长培养基和产氢培养基如表1所示。

19.表1 生长培养基和产氢培养基1.2 猪肉产氢用的非正常死亡猪肉购自屠宰场,使用高压灭菌锅(dsx

‑

280kb30,上海申安医疗器械厂)在121℃温度下0.17 mpa条件下蒸煮20 min。自然冷却,然后用粉碎机粉碎,留作实验备用。猪肉的水分为62.08%,挥发分(volatile solid)为35.67%,灰分为2.24%。

20.实验步骤底物浓度对猪肉生物制氢的影响:分别在反应器中加入1 g、3 g、5 g、7 g、9 g猪肉,按照0.1g酶/g猪肉的添加量添加胰蛋白酶(20万u/g,夏盛酶生物技术有限公司,北京),混合后加入100ml浓度0.1 mol/l(ph4.8)的柠檬酸

‑

柠檬酸钠缓冲溶液,然后用2 mol/l氢氧化钠溶液调节ph为中性,最后加入50 ml产氢培养基和50 ml对数期后期的光合产氢细菌hau

‑

m1。使用橡胶塞封口,并用氮气吹扫5 min,保证反应器中无氧环境。随后将反应器放置于光照度为3000 lux,温度为30℃的恒温培养箱中进行产氢。每12 h对实验样品的液体特性、气体特性进行检测记录。

21.热量测定:氧弹量热法,将猪肉在75℃条件下烘干48 h,然后粉碎。将猪肉粉装在坩埚内,放在氧弹的坩埚支架上,将点火丝接到坩埚支架上。

22.检测方法使用集气袋收集制氢过程产生的气体,使用注射器测量气体体积。氢气浓度和可

溶性物质浓度分别使用2个气相色谱仪(6820 gc

‑

14b and 7890b, agilent technologies, usa)测定(具体可参照文献lu cy, zhang zp, zhou xh, hu jj, ge xm, xia cx, et al. effect of substrate concentration on hydrogen production by photo

‑

fermentation in the pilot

‑

scale baffled bioreactor. bioresource technology. 2018;247:1173

‑

1176)。ph值和氧化还原电位分别使用phs

‑

3s meter和sx712 型号orp metre测定。还原糖浓度使用721分光光度计测量。

23.分析方法使用gompertz方程对产氢动力学进行分析。根据最大累计产氢量,我们利用方程可以计算出产氢过程的最大潜在累计产氢量p、最大产氢速率r

max

、延迟期λ。整体速率反应生物制氢过程中整体的产氢速率。

24.使用方程3对能量转化率进行计算。

25.方程中的字母解释如下表2。

26.表2 方程符号释义2.结果与讨论2.1底物浓度对非正常死亡猪肉产氢的影响非正常死亡猪肉光合生物制氢气体特性从直观上反映了产氢性能,作为评价非正

常死亡猪肉产氢性能的重要指标。从图1(a)中可以看出,所有实验组的氢气浓度随着产氢时间呈现先增大后减小的趋势,这和光合细菌的生长周期特性是一致的。当底物浓度为5g/l时,氢气浓度较低,最高峰值为32.22%,且最高峰出现在36 h,比其他实验组推迟12 h。这可能是因为当底物浓度为5 g/l时,光合细菌得不到足够的能量,从而延迟了产氢周期。随着底物浓度增加,光合细菌更快到达产氢浓度高峰期。最大氢气浓度为45 g/l实验组36 h时的60.48%,高于张等人报道的49.47%(zhang qg, lu cy, lee dj, lee yj, zhang zp, zhou xh, et al. photo

‑

fermentative hydrogen production in a 4 m(3) baffled reactor: effects of hydraulic retention time. bioresource technology. 2017;239:533

‑

537)。氢气浓度对底物浓度的剂量依赖性可能是因为底物浓度可以改变光合细菌的代谢方向,比如,在浓度适宜的时候,光合细菌向氢气浓度最高的代谢方向倾斜。

27.产氢速率反映了光合细菌在整个产氢过程中不同时间段的产氢性能,通过图1(b)可以看出,在24

‑

36 h时间内,光合细菌具有很好的产氢性能,最高的产氢速率为45 g/l实验组36 h时的8.06 ml/h。这个结果和我们以前的研究结果是一致的(lu cy, jing yy, zhang h, lee dj, tahir n, zhang qg, et al. biohydrogen production through active saccharification and photo

‑

fermentation from alfalfa. bioresource technology. 2020;304:123007),36 h时光合细菌正处于对数生长期的后期,具有较高的生长速率和生物特性。光合细菌产氢速率线条和x轴线之间的面积反应了光合细菌累计产氢量的多少,而线条峰值的大小反应了累计产氢量增幅的大小(图1(c))。

28.累计产氢量反应了一个反应器内所有底物的累计产氢量,从图1(c)中可以看出,在底物浓度为5

‑

25 g/l时,累计产氢量呈现增长趋势,而随着底物浓度继续增大,累计产氢量开始下降。这是因为随着底物浓度的增大,光合细菌可以获得更充足的营养,但是同时也会产生更多的有害物质,这会抑制光合细菌的活性。按照常规设想,随着底物浓度的增大,累计产氢量会不断提高。但是实验的结果并非如此,这就表明累计产氢量并非只有底物浓度影响,而是底物浓度的变化带来了反应液内部环境的改变,比如ph值、氧化还原电位、挥发性脂肪酸浓度等,这些才是导致累计产氢量下降的真实原因。从原料的底物转换效率出发,氢气量是衡量非正常死亡猪肉转化为生物其氢气的重要最重要的指标。非正常死亡猪肉的比产氢量同样呈现先增大后减小的趋势,在25 g/l时获得了最大产氢量93.55 ml/g vs。

29.非正常死亡猪肉产氢液体特性从深层次解释了气相特性的变化原因,对揭示非正常死亡猪肉产氢机理具有重要帮助。在猪肉的光合生物制氢过程中,反应液的ph值呈现先下降后回升的趋势。最低ph值并不是随着浓度增大而减小,而是在底物浓度为5 g/l时,获得了最小ph值5.31,这个实验组也是最大产氢组。表明底物浓度对反应液ph值不是简单的正相关关系,ph值的变化和产氢性能有显著对应关系。ph值呈现先下降后上升趋势的原因是因为刚开始猪肉被光合细菌降解为可溶性脂肪酸,随着产氢的进行,这些脂肪酸被进一步转化为氢气,从而ph值得以回升。

30.从图2(b)中可以看出,随着光合生物制氢的开始,反应液氧化还原电位迅速下降,在12 h时,达到了

‑

275—

ꢀ‑

334 mv之间,随后保持着比较低的氧化还原电位,表明反应液具有比较强的还原性,这是有利于光合生物制氢的。考虑到所有实验组的氧化还原电位变化情况,表明光合生物制氢产氢高峰期往往出现在较低的氧化还原电位时刻,因此我们可以

通过测定氧化还原电位来判别反应液的制氢潜能。

31.从图2(c)中可以看出,在猪肉光合生物制氢的尾液中含有三种可溶性代谢产物,分别为乙醇、乙酸、丁酸,丁酸含量最多,乙醇含量最少。5组实验的浓度差别不大,这也印证了图2(a)中5组实验的末端ph值基本相同的表现。与我们前面的研究对比,玉米秸秆生物制氢过程中产生了更多的可溶性脂肪酸(lu cy, jing yy, zhang h, lee dj, tahir n, zhang qg, et al. biohydrogen production through active saccharification and photo

‑

fermentation from alfalfa. bioresource technology. 2020;304:123007),这是因为猪肉更难降解的原因导致的。

32.动力学分析表3 产氢动力学动力学分析对模拟和预测非正常死亡猪肉光合产氢的动力学特性具有重要意义,研究者通过已有实验数据研判所有规定范围内光合生物制氢特性。表3的结果显示:从累计产氢量最大潜能量可以看出,动力学预测参数与实验真实值保持高度一致,从决定系数r2均大于0.99,也可以反映出来。从产氢速率r

m

看出,当底物浓度为45 g/l时获得了最大产氢速率13.1 ml/h,表明当底物浓度较大时,产氢活动比较激烈。从延迟期来看,当底物浓度为5 g/l时,获得最短的延迟期,表明在此浓度下,光合细菌的适应期最短。从整体产氢速率来看,在底物浓度为5 g/l时获得最大值2.32 ml/h。当底物浓度为5 g时,获得最大的比产氢量33.37 ml/g,也就是93.55 ml/g vs。

33.能量转化率能量转化率是评判非正常死亡猪肉产氢性能的一个重要指标。从图3中可以看出,能量转换效率随着非正常死亡猪肉浓度的增加,呈现先增大后减小的趋势,在底物浓度为25 g/l时,获得最大的能量转化效率为5.54%。这个数值低于玉米秸秆光合生物制氢的能量转化效率9.84%(lu cy, tahir n, li wz, zhang zp, jiang dp, guo sy, et al. enhanced buffer capacity of fermentation broth and biohydrogen production from corn stalk with na2hpo4/nah2po4. bioresource technology. 2020;313:123783),但是高于liu等人报告的4.14%(liu h, zhang z, zhang q, tahir n, jing y, li y, et al. optimization of photo fermentation in corn stalk through phosphate additive. bioresource technology reports. 2019;7),这是由于原料和方法的不同导致的结果不同。

34.结论:底物浓度对猪肉光合生物制氢有显著影响,底物浓度对光合生物制氢产氢

量影响规律类似正态分布形状,在25 g/l时获得了最大产氢量93.55 ml/g vs、最大能量转化率5.54%。ph值呈现先下降后缓慢回升的趋势,氧化还原电位呈现快速下降后平稳下降的趋势。产氢动力学参数和实验实际参加具有高度的吻合性。实验结果为非正常死亡禽类的无害化和资源化处理开创了一条新的途径。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。