1.本实用新型涉及淀粉质原料液糖化装置技术领域,具体涉及一种淀粉质原料液糖化多效热耦合装置。

背景技术:

2.我国酒精生产装置一般使用淀粉质原料,在液糖化工序大多数采用普通的液化生产工艺,普遍存在蒸汽消耗高的缺点,生产1吨酒精产品在液糖化工序需要消耗蒸汽0.4~0.8吨,甚至可能还有消耗更高的。由于热能不能被有效利用,热能又主要通过冷却水带走,因此,蒸汽消耗高的同时冷却水用量就大。冷却水负荷大,电能消耗跟着也高。总之,现有液糖化生产工艺的多数装置是能源消耗大。另外,其中一些液糖化工序装置存在浆料频繁堵塞的缺点,这个可能会耽误生产时间、增加生产维护成本,因此不利于提升生产效益。随着不可再生资源日益紧缺,经济民生对资源需求逐渐增长,探索节能课题,缓解环境压力,开发一种酒精生产装置中淀粉质原料液糖化高效节能生产工艺,可谓迫在眉睫。

技术实现要素:

3.针对现有技术的不足,本实用新型旨在提供一种淀粉质原料液糖化多效热耦合装置,能有效利用装置内的富余热能,实现能量充分地互相匹配利用,节约蒸汽消耗和冷却水用量,解决目前淀粉质原料生产酒精装置中液糖化工序能耗高的问题。

4.本实用新型采用如下技术方案:

5.一种淀粉质原料液糖化多效热耦合装置,包括拌料水罐、拌料装置、加热吸收装置、喷射液化装置、蒸煮器、闪蒸装置、预液化罐、后液化罐、液化醪冷却器、调酸罐、糖化罐、糖化醪前冷却器、糖化醪后冷却器;所述拌料水罐连通所述拌料装置,所述拌料装置连通所述加热吸收装置,所述加热吸收装置连接所述预液化罐;所述加热吸收装置还连接所述闪蒸装置;所述拌料装置有调制好的粉浆,所述粉浆通过所述加热吸收装置加热后传输至所述预液化罐;

6.所述预液化罐与喷射液化装置连接;所述预液化罐用于初步液化所述粉浆得到预液化醪;所述喷射液化装置、蒸煮器和闪蒸装置依次连接,所述喷射液化装置连接有蒸汽装置,蒸汽装置向所述喷射液化装置输入蒸汽;所述预液化醪进入所述喷射液化装置和蒸汽直接接触,使蒸汽和预液化醪均匀混合与充分接触;所述蒸煮器用于将所述预液化醪均匀加热及完全蒸煮;所述喷射液化装置在较低温运行,使液化过程有效减少淀粉液化酶活性和粉浆损失;

7.所述闪蒸装置连接所述后液化罐,所述闪蒸装置还连接所述调酸罐,所述调酸罐、液化醪冷却器、糖化罐、糖化醪前冷却器、糖化醪后冷却器依次连接;

8.所述糖化醪前冷却器经过有一次水,通过糖化醪前冷却器,所述一次水初步预热;所述糖化醪前冷却器连通所述液化醪冷却器,所述一次水通过液化醪冷却器并进一步预热;所述液化醪冷却器连通所述拌料水罐,二次预热的一次水进入所述拌料水罐用于拌料。

9.进一步地,所述加热吸收装置包括一级吸收塔、二级吸收塔、三级吸收塔、四级吸收塔和五级吸收塔,并依次连接;所述加热吸收装置用于逐级加热所述粉浆;所述闪蒸装置包括一级闪蒸罐、二级闪蒸罐、三级闪蒸罐、四级闪蒸罐和五级闪蒸罐,所述一级闪蒸罐连接所述后液化罐,所述后液化罐、二级闪蒸罐、三级闪蒸罐、四级闪蒸罐和五级闪蒸罐依次连接;所述后液化罐加有液化酶,用于对所述预液化醪进一步液化得到液化醪。

10.进一步地,所述一级闪蒸罐连接所述五级吸收塔,所述一级闪蒸罐的闪蒸汽进入所述五级吸收塔预热所述粉浆;所述二级闪蒸罐连接所述四级吸收塔,所述二级闪蒸罐的闪蒸汽进入所述四级吸收塔预热所述粉浆;所述三级闪蒸罐连接所述三级吸收塔,所述三级闪蒸罐的闪蒸汽进入所述三级吸收塔预热所述粉浆;所述四级闪蒸罐连接所述二级吸收塔,所述四级闪蒸罐的闪蒸汽进入所述二级吸收塔预热所述粉浆;所述五级闪蒸罐连接所述一级吸收塔,所述五级闪蒸罐的闪蒸汽进入所述一级吸收塔预热所述粉浆。

11.进一步地,所述调酸罐用于加入酸液调节所述液化醪的酸碱度。

12.进一步地,所述液化醪经过所述液化醪冷却器,所述液化醪与所述一次水中和温度,使所述液化醪冷却,一次水加热;降温后的液化醪经过所述糖化罐,所述糖化罐加有糖化酶,使所述液化醪糖化形成糖化醪。

13.进一步地,所述糖化醪经过所述糖化醪前冷却器,所述糖化醪与所述一次水中和温度,使所述糖化醪初步冷却,一次水加热;所述糖化醪再经过所述糖化醪后冷却器二次冷却到下一个工序所需温度。

14.进一步地,所述拌料水罐内加有其他工序产生的凝液、清液和蒸馏废水组成的拌料水,所述拌料装置加有粉料、碱液和液化酶,所述拌料水运输至所述拌料装置中混合调制成所述粉料。

15.进一步地,所述一级吸收塔、二级吸收塔、三级吸收塔、四级吸收塔和五级吸收塔内均连接有真空装置,用于使各塔内保持真空状态。

16.本实用新型的有益效果在于:本实用新型能有效利用装置内的富余热能,实现能量充分地互相匹配利用,相比现有工艺,节约了在预热过程中蒸汽消耗和在冷却过程中冷却水用量,实现能量充分地互相匹配利用,重点是降低了蒸汽的消耗,使得酒精生产装置生产1吨酒精产品在液糖化装置的蒸汽消耗降低至0.1吨以下;同时,避免浆料在工艺设备中堵塞,提高设备利用效率;另外,低温液化能够减少淀粉液化酶活性损失的问题,同时能够减少原料的损失;还有,把其他生产工序产生的废水、凝液、清液用来配料能减少一次水的生产投入。总体节能增效效果非常有益,能够大幅提高能源的综合利用率,降低企业生产成本,显著提高企业经济效益,为全球化的节能减排带来积极重要的社会效益。

附图说明

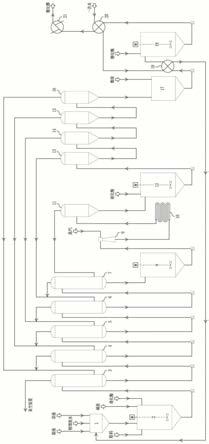

17.图1为本实用新型装置的结构示意图。

具体实施方式

18.以下将结合附图对本实用新型作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围并不限于本实施例。

19.本实施例提供一种淀粉质原料液糖化多效热耦合装置,如图1所示,包括拌料水罐1、拌料装置2、加热吸收装置、喷射液化装置9、蒸煮器10、闪蒸装置、预液化罐8、后液化罐12、液化醪冷却器18、调酸罐17、糖化罐19、糖化醪前冷却器20、糖化醪后冷却器21;所述拌料水罐1连通所述拌料装置2,所述拌料装置2连通所述加热吸收装置,所述加热吸收装置连接所述预液化罐8;所述加热吸收装置还连接所述闪蒸装置;所述拌料装置2有调制好的粉浆,所述粉浆通过所述加热吸收装置加热后传输至所述预液化罐8;

20.所述预液化罐8与喷射液化装置9连接;所述预液化罐8用于初步液化所述粉浆得到预液化醪;所述喷射液化装置9、蒸煮器10和闪蒸装置依次连接,所述喷射液化装置9连接有蒸汽装置,蒸汽装置向所述喷射液化装置9输入蒸汽;所述预液化醪进入所述喷射液化装置9和蒸汽直接接触,使蒸汽和预液化醪均匀混合与充分接触;所述蒸煮器10用于将所述预液化醪均匀加热及完全蒸煮;所述喷射液化装置9在较低温运行,使液化过程有效减少淀粉液化酶活性和粉浆损失;

21.低温液化最大程度保持淀粉液化酶的活性,保证粉浆糖化前液化充分,有利于充分利用原料,增益生产能效。

22.所述闪蒸装置连接所述后液化罐12,所述闪蒸装置还连接所述调酸罐17,所述调酸罐17、液化醪冷却器18、糖化罐19、糖化醪前冷却器20、糖化醪后冷却器21依次连接;

23.所述糖化醪前冷却器20经过有一次水,通过糖化醪前冷却器20,所述一次水初步预热;所述糖化醪前冷却器20连通所述液化醪冷却器18,所述一次水通过液化醪冷却器18并进一步预热;所述液化醪冷却器18连通所述拌料水罐1,二次预热的一次水进入所述拌料水罐1用于拌料。

24.本实施例中,所述拌料装置2、预液化罐8、后液化罐12和糖化罐19内均设有搅拌器,用于混匀各罐内的物料。

25.进一步地,所述加热吸收装置包括一级吸收塔3、二级吸收塔4、三级吸收塔5、四级吸收塔6和五级吸收塔7,并依次连接;所述加热吸收装置用于逐级加热所述粉浆;所述闪蒸装置包括一级闪蒸罐11、二级闪蒸罐13、三级闪蒸罐14、四级闪蒸罐15和五级闪蒸罐16,所述一级闪蒸罐11连接所述后液化罐12,所述后液化罐12、二级闪蒸罐13、三级闪蒸罐14、四级闪蒸罐15和五级闪蒸罐16依次连接;所述后液化罐12加有液化酶,用于对所述预液化醪进一步液化得到液化醪;所述闪蒸装置用于预液化醪、液化醪逐级闪蒸降温,所述加热吸收装置内粉浆吸收闪蒸汽逐级升温。

26.进一步地,所述一级闪蒸罐11连接所述五级吸收塔7,所述一级闪蒸罐11的闪蒸汽进入所述五级吸收塔7预热所述粉浆;所述二级闪蒸罐13连接所述四级吸收塔6,所述二级闪蒸罐13的闪蒸汽进入所述四级吸收塔6预热所述粉浆;所述三级闪蒸罐14连接所述三级吸收塔5,所述三级闪蒸罐14的闪蒸汽进入所述三级吸收塔5预热所述粉浆;所述四级闪蒸罐15连接所述二级吸收塔4,所述四级闪蒸罐15的闪蒸汽进入所述二级吸收塔4预热所述粉浆;所述五级闪蒸罐16连接所述一级吸收塔3,所述五级闪蒸罐16的闪蒸汽进入所述一级吸收塔3预热所述粉浆。

27.所述一级闪蒸罐11、二级闪蒸罐13、三级闪蒸罐14、四级闪蒸罐15和五级闪蒸罐16产生的闪蒸气分别流向各个连接的五级吸收塔7、四级吸收塔6、三级吸收塔5、二级吸收塔4和一级吸收塔3,闪蒸气中富余的热能加热对应吸收塔内的粉浆;利用能量的循环再用,降

低额外的蒸汽的消耗。

28.进一步地,所述调酸罐17用于加入酸液调节所述液化醪的酸碱度。

29.进一步地,所述液化醪经过所述液化醪冷却器18,所述液化醪与所述一次水中和温度,使所述液化醪冷却,一次水加热;降温后的液化醪经过所述糖化罐,所述糖化罐加有糖化酶,使所述液化醪糖化形成糖化醪。

30.进一步地,所述糖化醪经过所述糖化醪前冷却器20,所述糖化醪与所述一次水中和温度,使所述糖化醪初步冷却,一次水加热;所述糖化醪再经过所述糖化醪后冷却器二次冷却到下一个工序所需温度。

31.进一步地,所述拌料水罐1内加有其他工序产生的凝液、清液和蒸馏废水组成的拌料水,所述拌料装置2加有粉料、碱液和液化酶,所述拌料水运输至所述拌料装置2中混合调制成所述粉料。

32.需要说明的是,其他生产工序产生的废水、凝液、清液用来拌料能减少热量损失,同时减少一次水的生产投放,有效节约能源,保证热能利用的最大化。

33.进一步地,所述一级吸收塔3、二级吸收塔4、三级吸收塔5、四级吸收塔6和五级吸收塔7内均连接有真空装置,用于使各塔内保持真空状态。

34.实施例1

35.本实施例提供所述的淀粉质原料液糖化多效热耦合装置的工艺,具体过程如下:

36.在拌料装置内按比例添加粉料和拌料水,经拌料装置的搅拌器充分混合调制成粉浆,将粉浆调到所需浓度和温度,加入适量碱液,调好ph酸碱度,加入适量液化酶。

37.调好的粉浆经过一级吸收塔、二级吸收塔、三级吸收塔、四级吸收塔以及五级吸收塔逐级预热后进入预液化罐进行预液化得到预液化醪。

38.其后,预液化醪进入喷射液化装置,在喷射液化装置中预液化醪和蒸汽直接接触,蒸汽和预液化醪两相均匀混合与充分接触,可确保预液化醪中淀粉质颗粒的均匀加热,从喷射液化装置出来的预液化醪,先经过蒸煮器完全蒸煮。

39.其后,经过一级闪蒸罐,降低温度与压力进行闪蒸,闪蒸出来的闪蒸汽进入五级吸收塔预热经四级吸收塔预热后的粉浆;同时,预液化醪中淀粉进一步分散,再加入适量液化酶,进入后液化罐,进一步液化形成液化醪;液化醪先后经过二级闪蒸罐、三级闪蒸罐、四级闪蒸罐、五级闪蒸罐逐级进行闪蒸,二级闪蒸罐闪蒸出来的闪蒸汽进入四级吸收塔预热经三级吸收塔预热后的粉浆,三级闪蒸罐闪蒸出来的闪蒸汽进入三级吸收塔预热经二级吸收塔预热后的粉浆,四级闪蒸罐闪蒸出来的闪蒸汽进入二级吸收塔预热经一级吸收塔预热后的粉浆,五级闪蒸罐闪蒸出来的闪蒸汽进入一级吸收塔预热经拌料装置拌匀的粉浆。

40.液化醪闪蒸之后,加入适量酸液以进行调酸处理,调好ph酸碱度;其后,在液化醪冷却器中液化醪与经糖化醪前冷却器初步预热后的一次水中和温度,使一次水加热,冷却后的液化醪进入糖化罐,加入适量糖化酶,进行糖化形成糖化醪;糖化醪先经过糖化醪前冷却器中与一次水中和温度,使一次水加热;冷却后的糖化醪再经过糖化醪后冷却器二次冷却,使糖化醪达到下一个工序所需温度,完成糖化。

41.经糖化醪前冷却器和液化醪冷却器二次预热的一次水进入拌水料罐中循环利用。

42.具体地,各装置运行参数为:

43.拌料水罐的操作压力为常压,操作温度约为52~68℃;

44.拌料装置的操作压力为常压,操作温度约为50~62℃;

45.一级吸收塔的操作压力为负压,操作温度约为55~66℃;

46.二级吸收塔的操作压力为负压,操作温度约为62~72℃;

47.三级吸收塔的操作压力为负压,操作温度约为68~78℃;

48.四级吸收塔的操作压力为负压,操作温度约为75~85℃;

49.五级吸收塔的操作压力为负压,操作温度约为82~92℃;

50.预液化罐的操作压力为常压,操作温度约为82~92℃;

51.蒸煮器的操作压力为正压,操作温度约为90~100℃;

52.一级闪蒸罐的操作压力为负压,操作温度约为86~92℃;

53.后液化罐的操作压力为常压,操作温度约为86~92℃;

54.二级闪蒸罐的操作压力为负压,操作温度约为78~86℃;

55.三级闪蒸罐的操作压力为负压,操作温度约为72~80℃;

56.四级闪蒸罐的操作压力为负压,操作温度约为66~72℃;

57.五级闪蒸罐的操作压力为负压,操作温度约为58~68℃;

58.糖化罐的操作压力为常压,操作温度约为56~62℃。

59.实施例2

60.本实施例与实施例1的不同之处在于:本实施提供更具体的装置运行参数,如下:

61.拌料水罐的操作压力为常压,操作温度约为58~66℃;

62.拌料装置的操作压力为常压,操作温度约为55~60℃;

63.一级吸收塔的操作压力为负压,操作温度约为62~66℃;

64.二级吸收塔的操作压力为负压,操作温度约为68~72℃;

65.三级吸收塔的操作压力为负压,操作温度约为72~76℃;

66.四级吸收塔的操作压力为负压,操作温度约为78~83℃;

67.五级吸收塔的操作压力为负压,操作温度约为85~90℃;

68.预液化罐的操作压力为常压,操作温度约为85~90℃;

69.蒸煮器的操作压力为正压,操作温度约为95~100℃;

70.一级闪蒸罐的操作压力为负压,操作温度约为88~92℃;

71.后液化罐的操作压力为常压,操作温度约为88~92℃;

72.二级闪蒸罐的操作压力为负压,操作温度约为80~85℃;

73.三级闪蒸罐的操作压力为负压,操作温度约为75~80℃;

74.四级闪蒸罐的操作压力为负压,操作温度约为68~72℃;

75.五级闪蒸罐的操作压力为负压,操作温度约为62~66℃;

76.糖化罐的操作压力为常压,操作温度约为58~60℃。

77.本实施例中将加热吸收装置与闪蒸装置连接,充分利用闪蒸汽的热能传输到加热吸收装置中为粉浆进行预热,一次水与液化醪、糖化醪的温度中和,节约了在预热过程中蒸汽消耗和在冷却过程中冷却水用量,实现能量充分地互相匹配利用。

78.对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。