1.本实用新型涉及甲醇合成领域,具体为一种甲醇合成两段系统。

背景技术:

2.甲醇是目前仅次于乙烯、丙烯、苯的第四大基础化工原料,以甲醇为原料可生产甲醛、醋酸、二甲醚、乙醇、烯烃等多种下游产品,而合成气制甲醇工艺,原料来源广泛,焦炉气等工业尾气,煤基合成气都可以作为制甲醇的原料,有效的解决了我国贫油、少气的资源安全问题。

3.目前,大型甲醇合成往往设有两段甲醇合成,主流的有两大类:

4.(1)一段反应器出口气经气气换热、水冷器,降温到40℃,经气液分离液相甲醇,而气相合成气进入二段反应器,如cn208120991u。

5.(2)一段反应器出口气直接进入二段反应器,如德国lurgi水冷、气冷串联反应工艺。

6.由于甲醇是强放热的平衡反应,同时在催化剂床层间反应温度梯度大容易发生副反应,因此及时移走反应热和产品甲醇,能保证原料气转化率,减少副反应发生,同时甲醇合成也需要保证入口气温度,确保催化剂起活抑制低温副反应。而现有两段工艺(1)存在过冷到常温后又加热的冷热病问题,一方面存在二段甲醇入口含量高,单程转化率低,副反应多的问题。

技术实现要素:

7.为了解决以上技术问题,本实用新型提供一种甲醇合成两段系统。与一般串并联工艺相比,该实用新型通过设置一段分离,从合成气中分离出产品甲醇,推动二段平衡向正反应方向移动,减少了二段副反应;同时减少一段分离的水冷器,采用高温气液分离工艺避免了水冷器结蜡,还减少了一段冷却后,二段加热的冷热病问题,具有高能效的特点。

8.为了实现以上发明目的,本实用新型的具体技术方案为:

9.一种甲醇合成两段系统,包括合成系统ⅰ和合成系统ⅱ,其合成系统ⅰ和合成系统ⅱ串联;所述的合成系统ⅰ包括换热器ⅰ、合成反应器i、热量回收器i和气液分离器i;合成系统ⅱ包括换热器ⅱ、合成反应器ⅱ、热量回收器ⅱ、气液分离器ⅱ、循环加热器、换热器ⅲ、气液分离器ⅲ和循环压缩机;其中,合成反应器i底部的出口与换热器ⅰ连通;换热器ⅰ与热量回收器i连通后与气液分离器i的中部连接,气液分离器i顶部的气相出口通过管道与换热器ⅱ连接,而合成反应器ⅱ底部的出口与换热器ⅱ连接后进入热量回收器ⅱ,热量回收器ⅱ与气液分离器ⅱ的中部连接;气液分离器ⅱ顶部出口依次与循环加热器、换热器ⅲ连接后再与气液分离器ⅲ连接。

10.作为本技术中一种较好的实施方式,气液分离器ⅲ底部出口通过位差或泵与气液分离器ⅱ的中部连接。

11.作为本技术中一种较好的实施方式,气液分离器ⅲ顶部出口经循环压缩机和循环

加热器与换热器ⅰ连接,形成循环回路。

12.此系统中,合成气经换热器ⅰ与合成反应器i出口气换热,被预热后合成气进入合成反应器ⅰ反应,而合成反应器i出口气被冷却后,进入热量回收器i冷却到60~100℃,再进入气液分离器i,分离出的液相粗甲醇去后续系统,分离出的气相进入换热器ⅱ,同合成反应器ⅱ出口气换热,预热后进入合成反应器ⅱ,而合成反应器ⅱ出口气被冷却后,进入热量回收器ⅱ冷却到60~100℃,再进入气液分离器ⅱ,分离出的液相粗甲醇去后续系统,分离出的气相依次进入循环加热器、换热器ⅲ冷却到40℃左右进入气液分离器ⅲ,液相甲醇从气液分离器ⅲ底部通过位差或泵回到气液分离器ⅱ,气相经循环压缩机循环回到换热器ⅰ。

13.作为本技术中一种较好的实施方式,换热器ⅰ与合成反应器i顶部的入口连通,形成循环回路。

14.作为本技术中一种较好的实施方式,换热器ⅱ与合成反应器ⅱ顶部的入口连通,形成循环回路。

15.作为本技术中一种较好的实施方式,所述热量回收器i和热量回收器ⅱ的形式包括但不限于精馏塔再沸器、除氧水预热器或脱盐水预热器。

16.作为本技术中一种较好的实施方式,所述的合成反应器i是一台或多台合成反应器并联,合成反应器ⅱ也是一台或多台合成反应器并联。

17.作为本技术中一种较好的实施方式,气液分离器ⅱ底部的出口与后续系统连接;使气液分离器ⅱ分离出的液相粗甲醇进入后续系统。

18.作为本技术中一种较好的实施方式,气液分离器ⅲ直接与后续系统连接。

19.作为本技术中一种较好的实施方式,循环加热器的位置还可以在热量回收器i或热量回收器ii之后。即本系统包含循环加热器,但对其设置的位置不做限定。

20.所述合成甲醇所用的新鲜气包括但不限于净化脱碳的焦炉气或煤基合成气。

21.与现有技术相比,本实用新型的有益效果为:

22.(一)该实用新型中的一种甲醇合成两段系统,可以分离一段产品甲醇,推动二段甲醇合成反应平衡。

23.(二)提高合成反应热利用效率。

24.(三)减少换热器数量,避免一段二段冷热病。

附图说明

25.图1为本发明中实施例1记载的一种甲醇合成两段系统的连接关系示意图。

26.附图标记:c1

‑

循环压缩机,e1

‑

换热器i,e2

‑

换热器ⅱ,r1

‑

合成反应器i,r2

‑

合成反应器ⅱ,eh1

‑

热量回收器i,eh2

‑

热量回收器ⅱ,s1

‑

气液分离器i,s2

‑

气液分离器ⅱ,es

‑

循环加热器,e3

‑

换热器ⅲ,s3

‑

气液分离器ⅲ。

27.图2是本发明中对比例记载的系统的连接关系示意图。

28.附图标记:c1

‑

循环压缩机,e1

‑

换热器i,e2

‑

换热器ⅱ,r1

‑

合成反应器i,r2

‑

合成反应器ⅱ,eh1

‑

热量回收器i,eh2

‑

热量回收器ⅱ,s1

‑

气液分离器i,s2

‑

气液分离器ⅱ,ew1

‑

水冷器i,ew2

‑

水冷器ⅱ。

具体实施方式:

29.一种甲醇合成两段系统,包括合成系统ⅰ和合成系统ⅱ,其合成系统ⅰ和合成系统ⅱ串联;所述的合成系统ⅰ包括换热器ⅰ、合成反应器i、热量回收器i和气液分离器i;合成系统ⅱ包括换热器ⅱ、合成反应器ⅱ、热量回收器ⅱ、气液分离器ⅱ、循环加热器、换热器ⅲ、气液分离器ⅲ和循环压缩机。

30.合成气经换热器ⅰ与合成反应器i出口气换热,被预热后合成气进入合成反应器ⅰ反应,而合成反应器i出口气被冷却后,进入热量回收器i冷却到80℃左右,再进入气液分离器i,分离出的液相粗甲醇去后续系统,分离出的气相进入换热器ⅱ,同合成反应器ⅱ出口气换热,预热后进入合成反应器ⅱ,而合成反应器ⅱ出口气被冷却后,进入热量回收器ⅱ冷却到80℃左右,再进入气液分离器ⅱ,分离出的液相粗甲醇去后续系统,分离出的气相依次进入循环加热器、冷凝器ⅲ、冷却到40℃左右进入气液分离器ⅲ,液相甲醇从气液分离器ⅲ底部通过位差或泵回到气液分离器ⅱ,气相经循环压缩机循环回到换热器ⅰ。

31.所述合成反应器ⅰ设有热量回收器i,合成反应器ⅱ后设有热量回收器ⅱ,热量回收器的形式包括但不限于精馏塔再沸器、除氧水预热器、脱盐水预热器。

32.所述合成反应器i可以是一台或多台反应器并联,合成反应器ⅱ也可以是一台或多台反应器并联。

33.所述合成系统ⅰ中,合成反应器i出口气被冷却后,进入热量回收器i冷却到80℃左右,再进入气液分离器i,分离出的液相粗甲醇去后续系统,分离出的气相进入换热器ⅱ,同合成反应器ⅱ出口气换热。

34.气液分离器ⅱ分离出的液相粗甲醇进入后续系统,分离出的气相依次进入循环加热器、换热器ⅲ冷却到40℃左右进入气液分离器ⅲ,液相甲醇从气液分离器ⅲ底部通过位差或泵回到气液分离器ⅱ,气相经循环压缩机循环。

35.1.气液分离器ⅲ分离的液相甲醇可以直接去后续系统。

36.循环加热器的位置还可以在热量回收器i或热量回收器ii之后,即本系统包含循环加热器,但对其设置的位置不做限定。

37.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

38.实施例1:

39.本实施例的一种甲醇合成两段系统如具体实施方式中记载,具体流程如下:

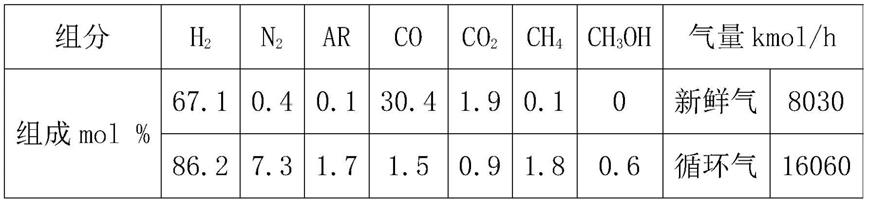

40.表1 合成气组成

[0041][0042]

以年产60万吨甲醇装置为例,新鲜气气量~180000nm3/h,压力8.0mpa(a),温度约100℃。

[0043]

循环气压力约7.6mpa(a),流量360000nm3/h,经循环压缩机(c1)增压到8.0mpa经过循环加热器(es)加热到温度约75℃,再与新鲜气混合进入换热器i(e1)与从合成反应器i(r1)出来的合成气换热,混合气被加热到约200℃后进入合成反应器i(r1)进行甲醇合成反应,反应温度控制在230℃左右,出合成反应器i(r1)的反应气体进入换热器i(e1)与混合气换热降温到约110℃,然后进入热量回收器i(eh1)、降温到约88℃,然后进入气液分离器i(s1)分离出的粗甲醇进入后续系统,气体进入换热器ⅱ(e2)与从合成反应器ⅱ(r2)出来的合成气换热,混合气被加热到约200℃后进入合成反应器ⅱ(r2)进行甲醇合成反应,反应温度控制在230℃左右,出合成反应器ⅱ(r2)的反应气体进入换热器ⅱ(e2)与混合气换热降温到约110℃,然后进入热量回收器ⅱ(eh2)降温到88℃,然后进入气液分离器ⅱ(s2),分离出的粗甲醇进入后续系统,气体依次进入循环加热器(es)、换热器ⅲ(e3),降温到40℃,进入气液分离器ⅲ(s3),分离出的粗甲醇回到气液分离器ⅱ(s2),气相进入循环压缩机加压循环。

[0044]

对比例1

[0045]

流程如下:

[0046]

表3 合成气组成

[0047][0048]

以年产60万吨甲醇装置为例,新鲜气气量~180000nm3/h,压力8.0mpa(a),温度约100℃。

[0049]

循环气压力约7.6mpa(a),流量360000nm3/h,经循环压缩机(c1)增压到8.0mpa与新鲜气混合进入换热器i(e1)与从合成反应器i(r1)出来的合成气换热,混合气被加热到约200℃后进入合成反应器i(r1)进行甲醇合成反应,反应温度控制在230℃左右,出合成反应器i(r1)的反应气体进入换热器i(e1)与混合气换热降温到约110℃,然后进入热量回收器i(eh1)、水冷器(ew1),降温到约40℃,然后进入气液分离器i(s1)分离出的粗甲醇进入后续系统,气体进入换热器ⅱ(e2)与从合成反应器ⅱ(r2)出来的合成气换热,混合气被加热到约200℃后进入合成反应器ⅱ(r2)进行甲醇合成反应,反应温度控制在230℃左右,出合成反应器ⅱ(r2)的反应气体进入换热器ⅱ(e2)与混合气换热降温到约110℃,然后进入热量回收器ⅱ(eh2)降温到88℃,然后进入水冷器(ew2)降温到约40℃,进入气液分离器ⅱ(s2),分离出的粗甲醇进入后续系统,气体进入循环压缩机加压循环。

[0050]

本发明与对比例两段工艺比较,节省循环水量约240t/h,节省后续加热蒸汽约3t/h。

[0051]

以上所述实例仅是本专利的优选实施方式,但本专利的保护范围并不局限于此。应当指出,对于本技术领域的普通技术人员来说,在不脱离本专利原理的前提下,根据本专利的技术方案及其专利构思,还可以做出若干改进和润饰,这些改进和润饰也应视为本专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。