1.本实用新型涉及金属凝固技术领域,特别涉及一种特殊钢凝固组织模拟装置。

背景技术:

2.特殊钢材料在国民经济发展中占据重要地位,凝固作为液态钢水结晶成型的关键环节,对特殊钢材料具有重要作用。在特殊钢生产中主要有模铸、连铸、电渣重熔、真空自耗等不同类型的凝固方式,可以得到钢锭、连铸坯、电渣锭、自耗锭等各种铸件。特殊钢铸件既可以直接用作机械或工程用的关键设备部件,也可将其进一步采用各种深加工工艺得到不同类型优质的钢材。铸件质量对最终材料的使用性能有着显著影响,因此对特殊钢铸件的质量要求非常严格。然而铸件中常常存在缩孔、疏松、内裂、偏析等凝固缺陷,这会明显降低铸件以及最终产品的质量以及使用性能。研究表明,上述凝固缺陷通常在凝固过程中伴随凝固组织的形成和演变而产生,是钢液凝固过程的直接体现,因此凝固组织的研究与控制对凝固缺陷的改善至关重要。

3.传统的凝固组织研究有以下几种方法:

4.1、钢锭低倍腐蚀法。通过合适的低倍腐蚀液,可以将铸件的凝固组织显示出来,这种方法是研究凝固过程最常见的方法之一。钢锭低倍腐蚀法是把已经浇注成型的成品钢锭切开,将剖切面进行处理后,用低倍腐蚀剂对剖切面进行腐蚀,得到铸件的宏观凝固组织。然而经过低倍腐蚀法检验后的钢锭基本无法使用,因此这种方法的研究成本高,分析效率低,通用性不强,适用面不广。

5.2、钢锭倾倒法。为了可以直观了解凝固过程并在线观察凝固前沿的生长特征,冶金工作者提出了一种将正在发生凝固的钢锭中的钢液倒出的方法,通过这种方法可以在特定固相率的条件下将固液两相分离进而保留已经凝固的部分,并对凝固前沿等特征进行更加直观的分析。因此钢锭倾倒法可以较大程度地还原凝固过程,可以再现凝固组织以及凝固缺陷的形成过程。然而钢锭倾倒法通常会浪费大量钢水,成本高,工艺复杂。另外钢锭在倾倒过程中液态钢水受外力作用会产生流动,破坏凝固前沿的枝晶结构并影响组织生长特征,因此会对凝固缺陷的判断产生一定影响。

6.3、低熔点金属(合金)凝固模拟法。由于钢铁材料熔点高、研究难度大,而一些低熔点金属(合金)的凝固过程易于控制,因此冶金与材料工作者通过对特定的低熔点金属(合金)展开研究,直接观察其凝固过程,希望从中找到启发,以近似替代对钢铁材料凝固的研究。这种方法虽然可以在线观察组织演变过程,然而由于替代物与钢铁材料的成分、结构以及性质的差异较大,有时所得的研究结论无法直接迁移到钢铁材料中。

7.4、计算机模拟法,随着计算机计算能力的发展以及相关模型和算法的完善,凝固过程以及组织演变逐步可以通过计算机建模的方法进行模拟以及研究,这一方法较大程度上提高了工作效率并节约了成本。然而计算机模拟法需要结合实验数据验证的基础上进行修正,完善的计算模型背后需要有强大的实验积累进行支撑。然而特殊钢材料种类繁多,钢中成分的微量变化有时会对凝固过程产生显著影响,这些变化有时需要对计算模型进行修

正,是计算机模拟无法预知以及准确模拟的。

8.因此上述凝固研究方法在定量化、准确性、便捷性以及成本控制等方面不能满足实际需要。为了定量以及便捷地研究凝固过程,冶金工作者逐渐提出了针对性的研究方法。

9.中国发明专利《一种模拟结晶器内钢液初始凝固装置》(授权公开号:cn105014035b)提出了一种可以模拟结晶器内初始凝固组织的实验装置,为连铸坯的初始凝固行为的研究提供了有效方法。然而该装置主要适用于连铸工艺尤其是连铸结晶器内的凝固模拟,并且难以有效地对温度梯度、凝固速度等关键凝固工艺参数进行控制。

10.中国发明专利《一种模拟连铸坯凝固组织生长过程的方法》(授权公开号:cn105014033a)提出了一种较为准确的连铸坯凝固组织生长过程的模拟方法,可以对钢样的液相温度梯度和固液界面移动速度进行调节和控制,从而模拟连铸坯的凝固组织在整个连铸工艺中的生长过程。然而该装置同样主要针对连铸工艺过程的凝固进行模拟,模拟过程的温度梯度和凝固速度通常是发生变化的,难以适用于特定凝固工艺开展量化研究。

11.根据上述凝固研究方法可以看出,目前针对特殊钢凝固组织的定量化模拟尚鲜有报道。特殊钢材料品种多样、成分以及应用领域广阔,成型与制备过程通常涉及钢锭浇铸、连铸、电渣重熔、真空自耗等复杂的凝固工艺,目前对于特定凝固条件下凝固组织演变以及缺陷形成机理的研究缺乏有效手段。

12.因此,本实用新型提出了一种可以在特定温度梯度以及凝固速度条件下对凝固组织进行模拟的装置。

技术实现要素:

13.本实用新型的目的就是解决现有技术的不足,提供了一种特殊钢凝固组织模拟装置,可以在特定温度梯度以及凝固速度条件下对凝固组织进行模拟。

14.本实用新型采用如下技术方案:

15.一种特殊钢凝固组织模拟装置,包括真空炉体、升降杆、伺服电机、真空单元、加热单元、冷却单元、控制单元;

16.所述真空炉体包括自上而下依次设置的绝热套管、绝热环和冷却环;所述绝热套管、绝热环和冷却环形成上下贯通的腔体;所述腔体内设置冷却底座,用于盛放特殊钢样品的模壳设置在所述冷却底座上,所述冷却底座及所述模壳能在所述伺服电机的驱动下,随所述升降杆在所述腔体内上下移动;

17.所述加热单元,包括设置在所述绝热套管外的感应线圈,为特殊钢样品提供加热能量;

18.所述真空单元,为所述真空炉体提供真空环境;

19.所述冷却单元,为所述冷却环供冷;

20.所述控制单元分别与所述伺服电机、真空单元、加热单元、冷却单元信号连接。

21.进一步的,所述加热套管内区域形成熔化区,所述绝热环区域形成保温区,所述冷却环区域形成冷却结晶区,用于模拟特殊钢的凝固。

22.进一步的,所述绝热套管内层设置用于均匀加热的石墨加热体,加热时,感应线圈加热石墨加热体,进而通过热传导加热特殊钢样品。使用石墨加热体升温速度快,同时可以获得均匀的温度分布、稳定的温度变化,屏蔽电磁场对熔化后液态钢液的影响。所述装置的

额定温度范围为1000~1700℃,适用于具有不同熔点的特殊钢材料的研究以及制备。

23.进一步的,凝固过程凝固速度可以连续调节,调节方式采用远程操控终端通过伺服电机带动升降杆对所述凝固速度进行调节。凝固速度范围为5~1000μm/s,所述凝固速度范围宽,适用于多种特殊钢材料凝固组织以及工艺的研究。

24.进一步的,温度梯度可调节,调节方式通过调整绝热环的高度实现。温度梯度范围为150~1600k/cm,所述温度梯度范围宽,适用于多种特殊钢材料凝固组织以及工艺的研究。

25.进一步的,所述绝热套管、绝热环和冷却环的外部设置炉罩。

26.进一步的,所述感应线圈的下端面、所述绝热套管的下端面、所述石墨加热体的下端面、所述绝热环的上端面均处于同一水平面。

27.进一步的,所述装置还包括测温探头,所述测温探头设置在所述真空炉体内,并与所述控制系统信号连接。

28.进一步的,所述冷却系统采用循环水冷系统,也可以采用其他现有的冷却方式。

29.进一步的,所述炉罩采用石英材质,石英炉罩可以提供充足的高温强度,可以在高温真空条件下长时间工作,石英炉罩可进一步采用透明石英,便于观察炉内零部件状态。

30.进一步的,所述绝热套管及绝热环采用空心氧化铝材质,隔热效果优良,耐热温度高。

31.进一步的,所述模壳采用铝硅氧化物陶瓷材质,耐热温度高,抗热震性能好;所述冷却底座为纯铜底座,导热系数高。

32.进一步的,所述炉罩的直径大于200mm,壁厚大于直径的3%;所述模壳的内部直径范围为15~20mm。

33.进一步的,特殊钢样品的直径在10~20mm范围内,高度在75~150mm范围内。

34.进一步的,所述控制单元采用远程计算机无线控制,实现远程操作以及信号采集。远程控制功能可以提高所述装置的自动化程度以及操作安全性。

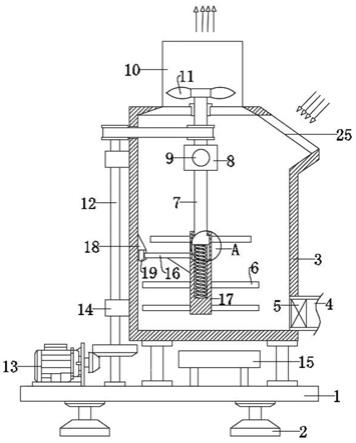

35.本实用新型的原理如图3所示,阐述如下:

36.当特殊钢处于石墨加热体及绝热套管内时,所处环境温度高于特殊钢的熔点,特殊钢保持液相状态,此处模拟特殊钢在凝固前沿的液相区域;当特殊钢处于水冷环内时,所处环境温度远低于特殊钢的熔点,特殊钢由液相转变为固相状态,此处模拟特殊钢在凝固过程中的已凝固部分;当特殊钢处于绝热环中,样品会受到石墨加热体高温区以及水冷低温区的共同作用,存在一定的温度梯度,使一部分钢液处于固液两相区,此处模拟钢液由液相转为固相的过程。当模拟铸件中特定的凝固区域时,需要调整对应的特殊钢样品下拉速度以及温度梯度以重现局部凝固条件,此处的固液两相区会稳定地再现特定凝固区域的组织形成以及缺陷生成现象,为特殊钢凝固的研究提供重要的参考。

37.本实用新型的有益效果为:本实用新型装置由熔化保温区域以及冷却结晶区域组成。熔化区域采用感应加热方式,通过感应磁场加热石墨加热体,进而对样品温度进行控制,额定工作温度高并且适用范围广;可以根据研究对象所处的凝固条件,在较大程度范围内调节设备的温度梯度以及凝固速度等凝固参数,对连铸坯局部区域进行放大模拟,实现工艺参数的定量化以及精确化控制;同时该装置具有远程操控系统,通过远程控制实现参数调节以及数据采集,提高了设备操作的安全性。

附图说明

38.图1所示为本实用新型实施例一种特殊钢凝固组织模拟装置的整体结构示意图。

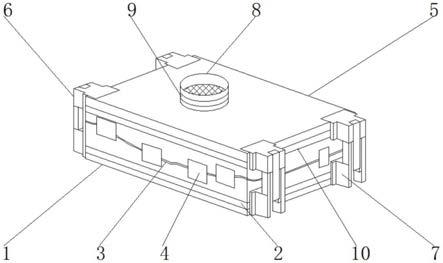

39.图2所示为实施例中真空炉体的内部结构示意图。

40.图3所示为本实用新型一种特殊钢凝固组织模拟装置的原理示意图。

41.图4所示为实施例中超纯铁素体不锈钢凝固组织模拟结果示意。

42.图中,1

‑

真空炉体;2

‑

感应线圈;3

‑

升降杆;4

‑

伺服电机;5

‑

测温探头;6

‑

真空单元;7

‑

加热单元;8

‑

(循环水)冷却单元;9

‑

控制单元;10

‑

远程控制计算机;11

‑

特殊钢样品;12

‑

模壳;13

‑

石墨加热体;14

‑

绝热套管;15

‑

绝热环;16

‑

炉罩;17

‑

(水冷)冷却底座,18

‑

(水)冷却环,19

‑

液相区;20

‑

固液两相区;21

‑

固相区。

具体实施方式

43.下文将结合具体附图详细描述本实用新型具体实施例。应当注意的是,下述实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达到更好的技术效果。

44.如图1所示,本实用新型实施例一种特殊钢凝固组织模拟装置,包括真空炉体1、测温探头5、升降杆3、伺服电机4、真空单元6、加热单元7、冷却单元8、控制单元9;

45.参考图2,真空炉体1由炉罩16密封,炉体1内部包括自上而下依次设置的绝热套管14、绝热环15和冷却环18;所述绝热套管14、绝热环15和冷却环18形成上下贯通的腔体;所述腔体内设置冷却底座17,用于盛放特殊钢样品11的模壳12设置在所述冷却底座17上,所述冷却底座17及所述模壳12能在所述伺服电机4的驱动下,随所述升降杆3在所述腔体内上下移动。炉体1外绝热套管14处设置感应线圈2,为绝热套管14加热,在绝热套管14内区域形成熔化区(液相区19);所述冷却环18区域形成冷却结晶区(固相区21);所述绝热环15区域受熔化区和冷却结晶区共同影响,形成保温区(固液两相区20)。

46.在一个优选实施例中,所述绝热套管14内层设置用于均匀加热的石墨加热体13,可实现快速均匀升温。

47.在一个具体实施例中,所述感应线圈2的下端面、所述绝热套管14的下端面、所述石墨加热体13的下端面、所述绝热环15的上端面均处于同一水平面;模拟实验时,冷却底座17的上端面的起始位置也位于该同一水平面。特殊钢样品11以及模壳12的下部与冷却底座17直接接触。

48.所述真空单元6,为所述真空炉体1提供真空环境,现有的抽真空装置都可以应用于本使用新型。

49.所述冷却单元8,为所述冷却环18供冷,可采用多种方式供冷,例如冷风、冷却水或冷却油循环供冷等方式。

50.所述控制单元9分别与所述伺服电机4、真空单元6、加热单元7、冷却单元8信号连接,所述控制单元9可以为远程计算机10或远程控制器,通过无线信号连接;当然也可以现场控制。

51.在一个具体实施例中,所述炉罩16采用石英材质,石英炉罩16可以提供充足的高温强度,可以在高温真空条件下长时间工作,石英炉罩16可进一步采用透明石英,便于观察炉内零部件状态。所述绝热套管14及绝热环15采用空心氧化铝材质,隔热效果优良,耐热温

度高。所述模壳12采用铝硅氧化物陶瓷材质,耐热温度高,抗热震性能好;所述冷却底座17为纯铜底座,导热系数高。

52.使用本实用新型装置的流程概述如下:

53.1、根据特殊钢样品11的成分以及熔点结合研究与制备目的,确定加热方法以及凝固条件;

54.2、根据研究以及制备过程所需温度梯度选取不同高度的绝热环15,根据研究以及制备过程所需的凝固速度,在远程控制计算机10中预设拉制速度;

55.3、将特殊钢样品11置于模壳12中,而后放于冷却底座17上。通过远程控制计算机10控制开启伺服电机4抬升升降杆3,使冷却底座17的上表面与绝热环15的上表面在同一平面上;

56.4、开启循环水冷却单元8向装置中通入冷却水,待管道中冷取水压力达到0.25mpa后等待1分钟,使冷却单元8工作状态保持稳定;

57.5、启动真空单元6对真空炉体1进行抽真空操作,直至真空炉体1内压力小于33pa后等待2分钟,使真空炉体1工作状态保持稳定;

58.6、通过远程控制计算机10控制开启加热单元7,根据所制定的加热制度调节感应线圈2的加热功率,使特殊钢样品11加热升温。

59.7、在远程控制计算机10上读取测温探头5的温度测量数据,根据测量数量继续调整加热功率,待测量温度超过特殊钢样品11熔点温度50℃左右后,停止加热并保持特殊钢样品11温度稳定,保温时间为10分钟,使特殊钢样品11完全熔化并使熔化后的钢液成分均匀;

60.8、保温结束后,通过远程控制计算机10控制开启伺服电机4带动升降杆3下降,对熔化后的特殊钢样品11进行拉制操作,拉制操作开始后样品11下拉速度按照预定自动进行。拉制过程如图3所示,拉制过程观察真空炉体1,进行实时温度检测以及运行状态记录;

61.9、完成特殊钢样品11的定向拉制后,降低加热功率并通过远程控制计算机10控制关闭加热单元7,关闭真空单元6,保持循环水冷却单元8继续开启1小时使模拟装置完全冷却;

62.10、将完成定向拉制操作后的特殊钢样品11取出,对特殊钢样品11进行研究或者进行加工完成制备。

63.实施例

64.采用本实用新型提出的一种特殊钢凝固组织模拟装置,对超纯铁素体不锈钢的凝固组织特性进行模拟,其模拟过程如下:

65.1、首先制备超纯铁素体不锈钢铸锭,并从铸锭上切取直径15mm,高度115mm的棒状样品。本实施例中所述的超纯铁素体不锈钢铸锭的成分如下,cr含量为18wt%,si含量为0.31wt%,mn含量为0.4wt%,c含量为0.007wt%,n含量为0.008wt%,本实施例所述超纯铁素体不锈钢样品的熔点为1506℃。

66.2、根据实施例所涉及的钢种成分,模拟超纯铁素体不锈钢连铸坯近表面处的凝固组织,根据此处的连铸凝固特性设置凝固参数,设置拉制速度为凝固速度,v=250μm/s,设置温度梯度为g=320k/cm。

67.3、根据设备运行流程进行操作,待样品完全熔化后,控制铁素体不锈钢样品保温

温度为1560℃,保温10分钟后按照运行流程对样品11进行拉制。

68.4、凝固组织模拟结束后,取出样品11并沿圆柱样品轴线从中间剖开,剖切面磨光后,采用王水作为腐蚀剂,对组织模拟后的铁素体不锈钢样品进行腐蚀以显示其铸态组织。

69.通过上述实施例所述的操作步骤,得到的超纯铁素体不锈钢组织模拟结果如图4所示。需要说明的是,上述所例举的实施例中,参数均可以根据实际进行调整。

70.可以看出本实施例所述超纯铁素体不锈钢样品在凝固速度250μm/s以及温度梯度320k/cm的条件下,其铸态组织为柱状晶,与实际生产连铸坯在相同凝固参数位置处的凝固组织一致,说明本实用新型所述的一种特殊钢凝固组织模拟装置可以很好地再现凝固过程,为特殊钢材料的凝固研究提供了可靠方法,为特殊钢凝固工艺制度的设定提供了有效的参考依据。

71.本文虽然已经给出了本实用新型的几个实施例,但是本领域的技术人员应当理解,在不脱离本实用新型精神的情况下,可以对本文的实施例进行改变。上述实施例只是示例性的,不应以本文的实施例作为本实用新型权利范围的限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。