1.本发明属于粉末冶金领域,具体涉及一种高均匀性粒度可控金属粉的制备方法。

背景技术:

2.钨和钼具有熔点高,抗腐蚀性好,具有高的高温强度和良好的抗烧蚀性能及低的热膨胀系数等特性,在高温环境下应用具有显著的优势,典型的材料是钨渗铜复合材料和钼渗铜复合材料。目前,钨渗铜复合材料和钼渗铜复合材料已在航空航天、电子、冶金工业等领域广泛应用,如固体火箭发动机的燃气舵、喷管喉衬、护板、连接板等抗燃气烧蚀零部件以及电子领域的抗电弧烧蚀材料等。

3.随着科技的发展,新一代装备对高精准度提出了苛刻的要求,这就给材料的均匀性和一致性提出了更高的要求。从根本上解决钨渗铜复合材料和钼渗铜复合材料的均匀性和一致性,关键之一是钨骨架和钼骨架的均匀性和一致性。而想要获得良好的钨骨架和钼骨架,所用钨粉和钼粉的粒度及粒度分布的均匀性和一致性是前提条件。目前市售钨粉和钼粉的粒度分布范围宽且有团聚,很难满足要求。

4.目前现有技术中的送粉速率为1-20kg/小时,按一个工作日8小时处理钨粉或钼粉的最大量仅为160kg,生产效率过低。

5.因此,研发一种高均匀性粒度可控的钨粉和钼粉的制备方法具有重要意义。

技术实现要素:

6.针对上述问题,本发明提供了一种高均匀性粒度可控金属粉的制备方法,所述金属粉为钨粉或钼粉,所述方法为:

7.1)将金属粉原料放入真空烘箱中,进行真空烘干;

8.2)将烘干完成的金属粉原料从真空烘箱中取出,并进行立式流化床式粉碎与分级处理,设置各工艺参数的范围,气密封压力表压力为0.05-0.3mpa,二次配风的风量为400-1100m3/h,进料器送粉速率为30-160kg/h,分级器速度值为140-1300r/min,得到高均匀性粒度可控的金属粉。

9.进一步地,步骤1)中,所述真空烘干的温度为100-200℃,保温时间为90-120min,真空度为10-2

pa。

10.进一步地,步骤2)中,各工艺参数为:气密封压力表压力为0.1-0.25mpa,二次配风的风量为500-1000m3/h,进料器送粉速率为40-150kg/h,分级器速度值为150-1200r/min。

11.进一步地,步骤1)中,所述真空烘干的温度为100℃、150℃或200℃,保温时间为90min、105min或120min。

12.进一步地,步骤2)中,各工艺参数为:气密封压力表压力为0.1mpa、0.15mpa、0.2mpa或0.25mpa,二次配风的风量为500m3/h、600m3/h、800m3/h或1000m3/h,进料器送粉速率为40kg/h、50kg/h、100kg/h或150kg/h,分级器速度值为150r/min、600r/min、800r/min或1200r/min。

13.进一步地,所述步骤2)具体包括以下步骤:

14.2-1)进行立式流化床式粉碎与分级处理,设置各工艺参数;

15.2-2)将烘干好的金属粉原料从真空烘箱中取出,并送入进料筒,盖好盖,等待启动;

16.2-3)按如下顺序依次启动各个电源:

①

启动分级器;

②

调整分级器速度调节表;

③

启动引风机;

④

启动鼓风机;

⑤

启动进料器;

17.2-4)全部启动后开始工作,过程中确定分级电机、压力表及电控柜指示灯及转速显示是否正常,确定透明管道粉末是否输送完成;输送完成后设备运行一段时间,关闭电源,各个电源关闭的顺序与步骤2-3)中的启动顺序相反;

18.2-5)设备停止后,敲打收料斗,使收料斗内的粉末全部进入各收料筒内,然后将各收料筒控制阀关闭,取出粉末,完成整个制备过程。

19.进一步地,步骤2-2)中,从取出金属粉原料到送入进料筒的时间间隔在30min以内。

20.进一步地,步骤2-4)中,所述输送完成后设备运行的时间为5-10min。

21.本发明的有益效果:

22.目前市场采购的金属粉粒度分布范围宽且有团聚,而且金属粉的粒径分布跨度很大,不能满足新一代装备对金属粉的粒度均匀性的要求,必须通过对粉末进行处理来提高其均匀性。本发明提供了一种高均匀性粒度可控金属粉的制备方法。使用本发明方法获得的金属粉均匀性好,生产效率高,与现有的生产效率相比,本发明的生产效率可提高7倍以上,并可获得多个粒度段的粉末。本发明的方法采用立式流化床式的粉碎分级处理方式,在粉碎分级过程中每一个颗粒具有相同的运动状态,产品粒度可调,一次可获得多个粒度段的金属粉。

23.具体地,本发明的优点在于:

24.1、采用流化床粉碎腔,喷嘴中只有压缩空气流经,金属粉末相互碰撞实现粉碎,粉碎磨损极小。

25.2、采用立式分级机,可通过流场更好地控制分级,且极大的消除了分级时的磨损,保证了金属粉的纯度。

26.3、采用引风机和二次鼓风相结合,由于可以导入二次风,强化了金属粉末在气流中的上升力。

27.4、采用了特殊的密封措施,不消耗压缩空气,防止了大颗粒泄漏。

28.5、多个分级机串联,提高了粉碎效率,且能够按要求分成不同的粒度段,极大地满足了窄粒度分布的要求。

29.6、本发明的送粉速率为30-160kg/h,按一个工作日8小时处理钨粉或钼粉的最大量为1280kg。与现有技术相比,本发明的生产效率和生产能力可以大幅度提高,并且本发明方法具有金属粉分布更加均匀、粒度分布可控等优点。

30.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

32.图1为本发明实施例中所用的原始钨粉的扫描电镜图;

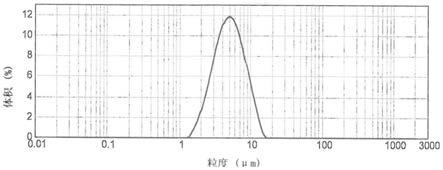

33.图2为本发明实施例中所用的原始钨粉的粒度分布曲线;

34.图3为实施例1得到的钨粉的扫描电镜图;

35.图4为实施例1得到的钨粉的粒度分布曲线;

36.图5为实施例2得到的钨粉的扫描电镜图;

37.图6为实施例2得到的钨粉的粒度分布曲线;

38.图7为本发明实施例3得到的钨粉的扫描电镜图;

39.图8为本发明实施例3得到的钨粉的粒度分布曲线;

40.图9为本发明实施例中所用的原始钼粉的扫描电镜图;

41.图10为本发明实施例中所用的原始钼粉的粒度分布曲线;

42.图11为本发明实施例4得到的钼粉的扫描电镜图;

43.图12为本发明实施例4得到的钼粉的粒度分布曲线。

具体实施方式

44.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.本发明技术方案的工艺原理为:本发明涉及一种采用立式流化床式粉碎分级的方法制备高均匀性粒度可控钨粉或钼粉的方法。该方法是利用压缩空气加速成超音速气流后射入粉碎区使钨粉末或钼粉末呈流态化,被加速的颗粒相互碰撞粉碎。每一个颗粒具有相同的运动状态。粉碎后的钨粉末或钼粉末被上升气流输送至分级区,由分级机分离出满足粒度要求的粉末。分级区由多级分级机串联,一次可获得多个粒度段的粉末。

46.实施例1

47.(1)将市售原料钨粉末放入真空烘箱中进行真空烘干,烘干温度为100℃,保温时间120min,真空度为10-2

pa。

48.(2)采用立式流化床式粉碎与分级处理,首先设置各工艺参数,调整引风机的风量并调节气密封压力表,使入口压力为0.1mpa;调整鼓风机阀门,控制二次配风的风量大小为600m3/h;调整设置进料器,调节送粉速率为50kg/h;设置分级器速度调节值为1200r/min。

49.(3)将烘干好的钨粉从真空烘箱中取出,送入进料筒(从取出钨粉到送入进料筒的时间间隔不超过30分钟),盖好盖,等待启动。

50.(4)按如下顺序依次启动各个仪器:

①

启动分级器;

②

调整分级器速度调节表;

③

启动引风机;

④

启动鼓风机;

⑤

启动进料器。

51.(5)全部启动后开始工作,过程中通过观察确定分级电机、压力表及电控柜指示灯

及转速显示是否正常,通过观察确定透明管道粉末是否输送完成。输送完成后运行5min,关闭各仪器电源,各个仪器电源的关闭顺序与上述步骤(4)的启动顺序相反。

52.(6)设备停止后,用橡皮锤敲打收料斗,使收料斗内的粉末全部进入各收料筒内,然后将各收料筒控制阀关闭,取出粉末,完成整个制备过程。

53.图1示出了所用的原始钨粉的扫描电镜图,由图1可以看出,原始钨粉颗粒存在明显的团聚现象,粒度分布不均匀。图2示出了所用的原始钨粉的粒度分布曲线,由图2可以看出,粒度分布曲线不是规则的正态分布曲线,曲线在粗颗粒粒径分布处有不规则凸起,说明粗粒度段的粉末较细粒度段的粉末多,粒度分布是不均匀的,另外,从测试数据看,该粉末的d10粒径为11.470μm,d90为52.422μm,d10-d90的粒度范围达到了40.952μm。

54.图3为使用上述方法得到的钨粉的扫描电镜图,从图3可以看出,使用本发明方法后,得到的钨粉粉末颗粒都是分散分布的,已经没有颗粒之间的团聚,且颗粒大小相差不大,粉末粒度分布均匀。

55.图4为使用上述方法得到的钨粉的粒度分布曲线,由图4可以看出,使用本发明方法后,得到的钨粉粒度分布曲线为规则的正态分布曲线,粉末的d10粒径为2.635μm,d90为9.331μm,d10-d90的粒度范围缩窄到了6.696μm。测试粉末平均粒度为3.12μm。

56.实施例2

57.(1)将市售原料钨粉末放入真空烘箱中进行真空烘干,烘干温度为200℃,保温时间90min,真空度为10-2

pa。

58.(2)采用立式流化床式粉碎与分级处理,首先设置各工艺参数,调整引风机的风量并调节气密封压力表,使入口压力为0.2mpa;调整鼓风机阀门,控制二次配风的风量大小为1000m3/h;调整设置进料器,调节送粉速率为150kg/h;设置分级器速度调节值为150r/min。

59.(3)将烘干好的钨粉从真空烘箱中取出,送入进料筒(从取出钨粉到送入进料筒的时间间隔不超过30分钟),盖好盖,等待启动。

60.(4)按如下顺序依次启动各个仪器:

①

启动分级器;

②

调整分级器速度调节表;

③

启动引风机;

④

启动鼓风机;

⑤

启动进料器。

61.(5)全部启动后开始工作,过程中通过观察确定分级电机、压力表及电控柜指示灯及转速显示是否正常,通过观察确定透明管道粉末是否输送完成。输送完成后运行5min,关闭各仪器电源,各个仪器电源的关闭顺序与步骤(4)的启动顺序相反。

62.(6)设备停止后,用橡皮锤敲打收料斗,使收料斗内的粉末全部进入各收料筒内,然后将各收料筒控制阀关闭,取出粉末,制备过程结束。

63.图5为使用上述方法得到的钨粉的扫描电镜图,由图5可知,使用本发明方法后,得到的钨粉末颗粒都是分散分布的,已经没有颗粒之间的团聚,且颗粒大小相差不大,粉末粒度分布均匀。将图5与图2对比可知,实施例2得到粉末颗粒的粒径明显大于实施例1得到的颗粒的粒径。

64.图6为实施例2得到的钨粉的粒度分布曲线,从图6可以看出,使用本发明方法后,得到的钨粉粒度分布曲线为规则的正态分布曲线,粉末的d10粒径为7.826μm,d90为23.400μm,d10-d90的粒度范围缩窄到了15.574μm。测试粉末平均粒度为7.63μm。

65.实施例3

66.(1)将市售原料钨粉末放入真空烘箱中进行真空烘干,烘干温度为150℃,保温时

间105min,真空度为10-2

pa。

67.(2)采用立式流化床式粉碎与分级处理,首先设置各工艺参数,调整引风机的风量并调节气密封压力表,使入口压力为0.15mpa;调整鼓风机阀门,控制二次配风的风量大小为800m3/h;调整设置进料器,调节送粉速率为100kg/h;设置分级器速度调节值为600r/min。

68.(3)将烘干好的钨粉从真空烘箱中取出,送入进料筒(从取出粉到送入进料筒的时间间隔不超过30分钟),盖好盖,等待启动。

69.(4)按如下顺序依次启动各个仪器:

①

启动分级器;

②

调整分级器速度调节表;

③

启动引风机;

④

启动鼓风机;

⑤

启动进料器。

70.(5)全部启动后开始工作,过程中通过观察确定分级电机、压力表及电控柜指示灯及转速显示是否正常,通过观察确定透明管道粉末是否输送完成。输送完成后运行5min,关闭各仪器电源,各个仪器电源的关闭顺序与步骤(4)的启动顺序相反。

71.(6)设备停止后,用橡皮锤敲打收料斗,使收料斗内的粉末全部进入各收料筒内,然后将各收料筒控制阀关闭,取出粉末,制备过程结束。

72.图7为本发明实施例3得到的钨粉的扫描电镜图,由图7可知,使用本发明方法后,得到的钨粉末颗粒都是分散分布的,已经没有颗粒之间的团聚,且颗粒大小相差不大,粉末粒度分布均匀。与图3和图5相比,图7(实施例3得到的)粉末颗粒比图3(实施例1所得到)颗粒大,但比图5(实施例2所得到的)颗粒稍微小一些。

73.图8为实施例3得到的钨粉的粒度分布曲线,由图8可知,使用本发明方法后,得到的钨粉粒度分布曲线为规则的正态分布曲线,粉末的d10粒径为5.923μm,d90为15.824μm,d10-d90的粒度范围缩窄到了9.901μm,控制到了10μm以内。测试粉末平均粒度为6.02μm。

74.实施例4

75.(1)将市售原料钼粉末放入真空烘箱中进行真空烘干,烘干温度为100℃,保温时间120min,真空度为10-2

pa。

76.(2)采用立式流化床式粉碎与分级处理,首先设置各工艺参数,调整引风机的风量并调节气密封压力表,使入口压力为0.25mpa;调整鼓风机阀门,控制二次配风的风量大小为500m3/h;调整设置进料器,调节送粉速率为40kg/h;设置分级器速度调节值为800r/min。

77.(3)将烘干好的钼粉从真空烘箱中取出,送入进料筒(从取出钼粉到送入进料筒的时间间隔不超过30分钟),盖好盖,等待启动。

78.(4)按如下顺序依次启动各个仪器:

①

启动分级器;

②

调整分级器速度调节表;

③

启动引风机;

④

启动鼓风机;

⑤

启动进料器。

79.(5)全部启动后开始工作,过程中通过观察确定分级电机、压力表及电控柜指示灯及转速显示是否正常,通过观察确定透明管道粉末是否输送完成。输送完成后运行5min,关闭各仪器电源,各个仪器电源的关闭顺序与上述步骤(4)的启动顺序相反。

80.(6)设备停止后,用橡皮锤敲打收料斗,使收料斗内的粉末全部进入各收料筒内,然后将各收料筒控制阀关闭,取出粉末,完成整个制备过程。

81.图9示出了所用的原始钼粉的扫描电镜图,由图9可以看出,原始钼粉颗粒存在明显的团聚现象,粒度分布不均匀。图10示出了所用的原始钼粉的粒度分布曲线,由图10可以看出,曲线在细粒度段的粉末相对较多,粒度分布是不均匀的,另外,从测试数据看,该粉末

的d10粒径为8.326μm,d90为36.523μm,d10-d90的粒度范围达到了28.197μm。

82.图11为使用上述方法得到的钼粉的扫描电镜图,从图11可以看出,使用本发明方法后,得到的钼粉末颗粒都是分散分布的,已经没有颗粒之间的团聚,且颗粒大小相差不大,粉末粒度分布均匀。

83.图12为使用上述方法得到的钼粉的粒度分布曲线,由图12可以看出,使用本发明方法后,得到的钼粒度分布曲线为规则的正态分布曲线,粉末的d10粒径为2.654μm,d90为9.952μm,d10-d90的粒度范围缩窄到了7.298μm。测试粉末平均粒度为3.17μm。

84.市售的金属粉原料的粒度分布宽且具有团聚,d10-d90粒度分布宽度高达40μm以上,本发明的制备方法可以将金属粉的d10-d90粒度分布宽度控制在16μm以内。

85.尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。