1.本技术涉及半导体封装技术领域,具体涉及一种树脂组合物、功能膜及其应用。

背景技术:

2.微发光二极管(micro light

‑

emitting diode,micro led)是新一代显示技术,其是以自发光的微米量级的led作为发光像素单元,即通过微缩化和矩阵化技术将led的物理尺寸从毫米级缩小至微米级,使得每个led芯片代表一个发光像素单元,从而使得每个发光像素单元都能定址和独立驱动发光,从而满足超高像素、超高解析度的高端显示要求。相较于有机发光二极管(organic light

‑

emitting diode,oled),micro led具有发光效率更佳、亮度更高、功耗更低的优点,例如micro led的功耗比oled低50%。相较于液晶显示器件(liquid crystal display,lcd),micro led具有显示画面质量高、功耗低的优点,例如micro led的功耗比lcd低80%。因此,micro led在智能显示终端领域具有广泛的应用前景。

3.现有的micro led显示面板一般包括多个micro led芯片、驱动基板和封装层,驱动基板上设有驱动电路层,多个micro led芯片呈阵列排布于驱动电路层上,封装层至少包覆micro led芯片的侧部。由于micro led芯片的尺寸非常小,所以当将多个micro led芯片布设于驱动电路层之后,如何实现超高密度的封装以获得性能理想、稳定性高的micro led显示面板至关重要,封装材料的性能是超高密度封装的关键影响因素之一。

4.目前,micro led芯片的封装材料主要有环氧树脂、聚碳酸酯、聚甲基丙烯酸甲酯、玻璃、有机硅等高透明性材料。环氧树脂因具有优良的粘结性、电绝缘性、密封性和介电性能,且成本较低,从而成为micro led的主流封装材料。当对micro led进行封装时,封装层通常形成于玻璃界面上,因此,封装层与玻璃界面之间的接着力是micro led超高密度封装的衡量指标之一,若封装层与玻璃界面之间的接着力太小时,则封装层易剥离于玻璃界面,从而造成封装失效的后果,而现有的封装材料制得的封装层与玻璃界面之间的接着力均不理想。鉴于封装材料的密封性、粘结性和机械性能与micro led的性能密切相关,因此,有必要开发一种综合性能理想的封装材料,能够适用于封装micro led,尤其适用于采用晶圆级扇出型方法对micro led进行封装。

技术实现要素:

5.本技术提供了一种树脂组合物、功能膜及其应用,以改善现有技术中用于封装micro led的封装材料存在的综合性能不理想的问题。

6.本技术的技术方案如下:

7.第一方面,本技术提供了一种树脂组合物,按照质量份数计算,所述树脂组合物包括:30份至60份的双酚f型环氧树脂,10份至20份的苯酚酚醛环氧树脂,10份至35份的双酚a型环氧树脂,25份至85份的联苯酚醛树脂,5份至25份的环氧树脂改性丁腈橡胶,0份至5份的固化促进剂、250份至680份的无机填料以及1份至6份的硅烷偶联剂。

8.进一步地,按照质量份数计算,所述树脂组合物还包括:2份至10份的着色剂。

9.进一步地,所述环氧树脂改性丁腈橡胶选自环己基二甲醇二缩水甘油醚与端羧基丁腈橡胶的加成物、新戊二醇缩水甘油醚与端羧基丁腈橡胶的加成物、双酚a型环氧树脂与端羧基丁腈橡胶的加成物,以及酚醛环氧树脂与端羧基丁腈橡胶的加成物中的一种或多种。

10.进一步地,所述固化促进剂为咪唑类固化促进剂。

11.进一步地,所述无机填料为二氧化硅。

12.进一步地,所述硅烷偶联剂为环氧类硅烷偶联剂。

13.第二方面,本技术提供了一种功能膜,所述功能膜是采用如第一方面中任意一种所述的树脂组合物制备而成。

14.第三方面,本技术提供了一种功能膜的制备方法,所述功能膜的制备方法包括如下步骤:

15.提供树脂组合物,按照质量份数计算,所述树脂组合物包括:30份至60份的双酚f型环氧树脂,10份至20份的苯酚酚醛环氧树脂,10份至35份的双酚a型环氧树脂,25份至85份的联苯酚醛树脂,5份至25份的环氧树脂改性丁腈橡胶,0份至5份的固化促进剂、250份至680份的无机填料以及1份至6份的硅烷偶联剂;

16.向所述树脂组合物中添加溶剂,混匀获得树脂组合物浆料,所述树脂组合物浆料中的固含量为70wt%至85wt%;以及

17.提供基板,将所述树脂组合物浆料涂覆于基板,然后干燥直至溶剂充分挥发,获得功能膜。

18.第四方面,本技术提供了如第一方面中任意一种所述的树脂组合物或如第二方面中所述的功能膜的应用,所述树脂组合物或所述功能膜用作micro

‑

led的封装材料。

19.第五方面,本技术提供了一种显示器件,所述显示器件包括:

20.驱动电路层;

21.多个micro

‑

led芯片,呈阵列排布于所述驱动电路层的一面,且所述多个micro

‑

led芯片与所述驱动电路层电性连接;以及

22.封装层,至少覆盖所述多个micro

‑

led芯片的侧部,所述封装层的材料为如第一方面中任意一种所述的树脂组合物或如第二方面中所述的功能膜。

23.有益效果:本技术提供了一种树脂组合物、功能膜及其应用,所述树脂组合物包括按照特定比例复配的双酚f型环氧树脂、苯酚酚醛环氧树脂、双酚a型环氧树脂、联苯酚醛树脂、环氧树脂改性丁腈橡胶、固化促进剂、无机填料以及硅烷偶联剂,其中,双酚f型环氧树脂、苯酚酚醛环氧树脂以及双酚a型环氧树脂构成树脂组合物的环氧树脂主体,联苯酚醛树脂作为固化剂;固化促进剂用于促进固化剂反应,从而控制固化反应速率;无机填料用于降低树脂组合物的热膨胀系数,从而降低树脂组合物的吸水率;硅烷偶联剂用于促进无机填料与环氧树脂主体的相容性;环氧树脂改性丁腈橡胶用于改善树脂组合物成膜后的薄膜韧性,提高薄膜的抗冲击强度,并增强薄膜的粘合能力,有利于降低树脂组合物成膜后的薄膜应力,从而并降低薄膜翘曲和产生裂纹的风险。所述功能膜采用本技术的树脂组合物制备而成,玻璃界面粘结强度可达34mpa,翘曲可达1.1mm,拉伸强度可达4.7mpa,具有综合性能理想的优点,能够用作micro led的封装材料。

附图说明

24.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

25.图1为本技术实施例提供的一种功能膜的制备方法的流程示意图。

26.图2为本技术实施例提供的一种显示器件的结构示意图。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.除非另行定义,文中所使用的所有专业与科学用语与本领域技术人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明中。文中所述的较佳实施方法与材料仅作示范之用,但不能限制本技术的内容。

29.需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。另外,在本技术的描述中,术语“包括”是指“包括但不限于”。本技术的各个实施例可以以一个范围的型式存在;应当理解,以一范围型式的描述仅仅是因为方便及简洁,不应理解为对本发明范围的硬性限制;因此,应当认为所述的范围描述已经具体公开所有可能的子范围以及该范围内的单一数值。例如,应当认为从1到6的范围描述已经具体公开子范围,例如从1到3,从1到4,从1到5,从2到4,从2到6,从3到6等,以及所数范围内的单一数字,例如1、2、3、4、5及6,此不管范围为何皆适用。另外,每当在本文中指出数值范围,是指包括所指范围内的任何引用的数字(分数或整数)。

30.本技术实施例提供了一种树脂组合物,按照质量份数计算,所述树脂组合物包括:30份至60份的双酚f型环氧树脂,10份至20份的苯酚酚醛环氧树脂,10份至35份的双酚a型环氧树脂,25份至85份的联苯酚醛树脂,5份至25份的环氧树脂改性丁腈橡胶,0份至5份的固化促进剂、250份至680份的无机填料以及1份至6份的硅烷偶联剂。

31.其中,双酚f型环氧树脂、苯酚酚醛环氧树脂以及双酚a型环氧树脂构成树脂组合物的环氧树脂主体,联苯酚醛树脂作为固化剂。其中,双酚f型环氧树脂为液态,苯酚酚醛环氧树脂和联苯酚醛树脂为固态。

32.在本技术的一些实施例中,双酚a型环氧树脂为固态,环氧当量例如可以是400g/eq至2500g/eq,又如环氧当量是900g/eq至1800g/eq,以有利于成膜。作为示例,双酚a型环氧树脂为双酚a型固态环氧树脂npes

‑

907,购自南亚环氧树脂(昆山)有限公司。

33.在本技术的一些实施例中,联苯酚醛树脂具有如下式(1)所示的结构:

[0034][0035]

固化促进剂用于促进固化剂反应,从而控制固化反应速率。在本技术的一些实施例中,固化促进剂为咪唑类固化促进剂。例如固化促进剂为2

‑

苯基咪唑,又如固化促进剂为2

‑

乙基

‑4‑

甲基咪唑。

[0036]

无机填料用于降低树脂组合物的热膨胀系数,从而降低树脂组合物的吸水率。在本技术的一些实施例中,无机填料为二氧化硅,例如粒径为0.1微米至100微米的熔融二氧化硅。

[0037]

硅烷偶联剂用于促进无机填料与环氧树脂主体的相容性。在本技术的一些实施例中,硅烷偶联剂为环氧类硅烷偶联剂。作为示例,硅烷偶联剂为γ

‑

缩水甘油醚氧丙基三甲氧基硅烷。

[0038]

环氧树脂改性丁腈橡胶用于改善树脂组合物成膜后的薄膜韧性,提高薄膜的抗冲击强度,并增强薄膜的粘合能力,有利于降低树脂组合物成膜后的薄膜应力,从而并降低薄膜翘曲和产生裂纹的风险。

[0039]

在本技术的一些实施例中,环氧树脂改性丁腈橡胶的弹性体含量为20%至50%,粘度为6000泊(25℃)至190000泊(25℃),环氧当量为210g/eq至340g/eq。

[0040]

在本技术的一些实施例中,环氧树脂改性丁腈橡胶选自环己基二甲醇二缩水甘油醚与端羧基丁腈橡胶的加成物、新戊二醇缩水甘油醚与端羧基丁腈橡胶的加成物、双酚a型环氧树脂与端羧基丁腈橡胶的加成物,以及酚醛环氧树脂与端羧基丁腈橡胶的加成物中的一种或多种。

[0041]

作为示例,环己基二甲醇二缩水甘油醚与端羧基丁腈橡胶的加成物的产品型号为hypox rm 22,对应端羧基丁腈橡胶的产品型号为ctbn1300x13。

[0042]

作为示例,新戊二醇缩水甘油醚与端羧基丁腈橡胶的加成物的产品型号为hypox rm20,对应端羧基丁腈橡胶的产品型号为ctbn1300x8。hypox rm 20的粘度低于液态双酚a型环氧树脂,且粘度低于hypox rm 22。

[0043]

作为示例,双酚a型环氧树脂与端羧基丁腈橡胶的加成物的产品型号为hypox ra 840,对应端羧基丁腈橡胶的产品型号为ctbn1300x8。hypox ra 840在双酚a体系中用作反应性增韧剂以提高韧性、抗冲击强度和粘着力。

[0044]

作为示例,酚醛环氧树脂与端羧基丁腈橡胶的加成物的产品型号为hypox rf 928,对应端羧基丁腈橡胶的产品型号为ctbn1300x13,官能度为2.3。在中等粘度、高tg的酚醛环氧树脂体系中用作反应性增韧剂以提高韧性、抗冲击强度和粘着力。

[0045]

在本技术的一些实施例中,按照质量份数计算,树脂组合物还包括:2份至10份的着色剂。作为示例,着色剂为炭黑。

[0046]

需要说明的是,本技术实施例中树脂组合物的制备方法可以是:按照配比准确称量各个组分,然后将各个组分相混合,获得树脂组合物。

[0047]

本技术实施例还提供一种功能膜的制备方法,如图1所示,所述制备方法包括如下步骤:

[0048]

s1、提供树脂组合物,按照质量份数计算,树脂组合物包括:30份至60份的双酚f型环氧树脂,10份至20份的苯酚酚醛环氧树脂,10份至35份的双酚a型环氧树脂,25份至85份的联苯酚醛树脂,5份至25份的环氧树脂改性丁腈橡胶,0份至5份的固化促进剂、250份至680份的无机填料以及1份至6份的硅烷偶联剂;

[0049]

s2、向步骤s1的树脂组合物中添加溶剂,混匀获得树脂组合物浆料,树脂组合物浆料中的固含量为70wt%至85wt%;

[0050]

s3、提供基板,将步骤s3获得的树脂组合物浆料涂覆于基板,然后干燥直至溶剂充

分挥发,获得功能膜。

[0051]

对步骤s2需要说明的是,添加溶剂的目的是:降低树脂组合物的粘度,以便于涂覆。在本技术的一些实施例中,溶剂为乙酸乙酯、乙酸正丁酯、丙二醇甲醚乙酸酯以及丁酮中的一种或多种。

[0052]

对步骤s3需要说明的是,基板可以是单层结构,也可以是叠层结构。基板可以是刚性的,也可以是柔性的,作为示例,基板为单层结构,且基板的材料为聚对苯二甲酸乙二醇酯。

[0053]

在本技术的一些实施例中,步骤s3中干燥的温度为65℃至145℃,干燥的时间为3min至15min。

[0054]

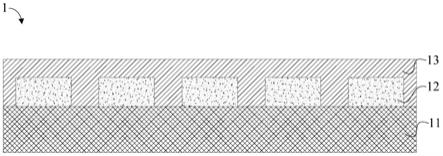

本技术实施例还提供了一种显示器件,如图2所示,显示器件1包括驱动电路层11、多个micro

‑

led芯片12以及封装层13,其中,多个micro

‑

led芯片12呈阵列排布于驱动电路层11的一面,且多个micro

‑

led芯片12与驱动电路层11电性连接。封装层13覆盖各个micro

‑

led芯片12,即封装层13将各个micro

‑

led芯片12包裹于内,封装层13的材料为本技术实施例中所述的树脂组合物或如本技术实施例中所述的功能膜,且封装层13的材料具有理想的透光性。

[0055]

需要说明的是,封装层13可以仅覆盖各个micro

‑

led芯片12的侧部,即各个micro

‑

led芯片12的出光面裸露于封装层13,各个micro

‑

led芯片12的出光面上可以设置其他功能层。

[0056]

在本技术的一些实施例中,多个micro

‑

led芯片中相邻micro led芯片之间的间隙在20微米以上;各个micro led芯片的高度为50微米,长度为5至20密耳,宽度为5至20密耳。

[0057]

本技术实施例还提供了一种显示器件的封装方法,所述封装方法包括如下步骤:

[0058]

s10、提供叠层结构,叠层结构包括驱动电路层和多个micro

‑

led芯片,多个micro

‑

led芯片呈阵列排布于驱动电路层的一面,且多个micro

‑

led芯片与驱动电路层电性连接;

[0059]

s20、将本技术实施例的功能膜覆盖于多个micro

‑

led芯片上,然后置于60℃至120℃下热处理30s至360s,使得功能膜熔化填充于所述多个micro

‑

led芯片中相邻micro led芯片之间的间隙,并覆盖所述多个micro

‑

led芯片,最后干燥获得完成封装的显示器件。

[0060]

下面结合具体实施例、对比例以及实验例对本技术中树脂组合物以及由树脂组合物制得的功能膜的性能进行详细说明。

[0061]

实施例1

[0062]

本实施例提供了一种树脂组合物及功能膜,树脂组合物的配比详见下表1:

[0063]

表1实施例1中树脂组合物的配比表

[0064][0065]

本实施例的功能膜是由本实施例的树脂组合物制备而成,本实施例的功能膜的制备方法包括如下步骤:

[0066]

s1.1、按照表1中的配方准确称取各个成分,将各个成分混合获得树脂组合物;

[0067]

s1.2、向步骤s1.1的树脂组合物中加入溶剂丙二醇甲醚乙酸酯,混匀获得树脂组合物浆料,树脂组合物浆料中的固含量为77%;

[0068]

s1.3、提供基板,基板的材料为聚对苯二甲酸乙二醇酯,将步骤s1.2获得的树脂组合物浆料涂覆于基板,然后置于120℃下干燥10min,获得功能膜。

[0069]

实施例2

[0070]

本实施例提供了一种树脂组合物及功能膜,相较于实施例1的树脂组合物,本实施例的树脂组合物区别之处仅在于:配方中增加了3质量份数的炭黑(cas号:1333

‑

86

‑

4)。

[0071]

本实施例的功能膜是由本实施例的树脂组合物制备而成,本实施例的功能膜的制备方法参照实施例1中的步骤s1.1至s1.3进行。

[0072]

实施例3

[0073]

本实施例提供了一种树脂组合物及功能膜,树脂组合物的配比详见下表2:

[0074]

表2实施例2中树脂组合物的配比表

[0075][0076]

本实施例的功能膜是由本实施例的树脂组合物制备而成,本实施例的功能膜的制备方法包括如下步骤:

[0077]

s2.1、按照表1中的配方准确称取各个成分,将各个成分混合获得树脂组合物;

[0078]

s2.2、向步骤s2.1的树脂组合物中加入溶剂乙酸正丁酯,混匀获得树脂组合物浆料,树脂组合物浆料中的固含量为79%;

[0079]

s2.3、提供基板,基板的材料为聚对苯二甲酸乙二醇酯,将步骤s2.2获得的树脂组合物浆料涂覆于基板,然后置于130℃下干燥8min,获得功能膜。

[0080]

实施例4

[0081]

本实施例提供了一种树脂组合物及功能膜,相较于实施例3的树脂组合物,本实施例的树脂组合物区别之处仅在于:将配方中的环氧树脂改性丁腈橡胶由“hypox rm 22”替换为“hypox rm 20”。

[0082]

本实施例的功能膜是由本实施例的树脂组合物制备而成,本实施例的功能膜的制备方法包括如下步骤:

[0083]

s3.1、按照表1中的配方准确称取各个成分,将各个成分混合获得树脂组合物;

[0084]

s3.2、向步骤s3.1的树脂组合物中加入溶剂丙二醇甲醚乙酸酯,混匀获得树脂组合物浆料,所述树脂组合物浆料中的固含量为78%;

[0085]

s3.3、提供基板,基板的材料为聚对苯二甲酸乙二醇酯,将步骤s3.2获得的树脂组合物浆料涂覆于基板,然后置于125℃下干燥9min,获得功能膜。

[0086]

实施例5

[0087]

本实施例提供了一种树脂组合物及功能膜,相较于实施例3的树脂组合物,本实施例的树脂组合物区别之处仅在于:将配方中的环氧树脂改性丁腈橡胶由“hypox rm 22”替换为“hypox ra 840”。

[0088]

本实施例的功能膜是由本实施例的树脂组合物制备而成,本实施例的功能膜的制备方法参照实施例4中的步骤s3.1至s3.3进行,其中,干燥温度为120℃,干燥时间为10min。

[0089]

实施例6

[0090]

本实施例提供了一种树脂组合物及功能膜,相较于实施例3的树脂组合物,本实施例的树脂组合物区别之处仅在于:将配方中的环氧树脂改性丁腈橡胶由“hypox rm 22”替换为“hypox rf 928”。

[0091]

本实施例的功能膜是由本实施例的树脂组合物制备而成,本实施例的功能膜的制备方法参照实施例4中的步骤s3.1至s3.3进行,其中,干燥温度为120℃,干燥时间为10min。

[0092]

对比例1

[0093]

本对比例提供了一种树脂组合物及功能膜,相较于实施例3的树脂组合物,本实施例的树脂组合物区别之处仅在于:省略双酚a型环氧树脂和环氧树脂改性丁腈橡胶,并将联苯酚醛树脂的质量份数由“80份”替换为“70份”。

[0094]

本实施例的功能膜是由本实施例的树脂组合物制备而成,本实施例的功能膜的制备方法参照实施例1中的步骤s1.1至步骤s1.3进行。

[0095]

对比例2

[0096]

本对比例提供了一种树脂组合物及功能膜,树脂组合物的配比详见下表3:

[0097]

表3对比例2中树脂组合物的配比表

[0098][0099]

本实施例的功能膜是由本实施例的树脂组合物制备而成,本实施例的功能膜的制备方法参照实施例1中的步骤s1.1至步骤s1.3进行。

[0100]

实验例

[0101]

将实施例1至实施例6以及对比例1和对比例2的功能膜进行性能测试,性能测试的项目包括:玻璃界面粘结强度、流动性、翘曲和拉伸强度。

[0102]

其中,玻璃界面粘结强度的测试方法为:提供测试玻璃界面,在测试玻璃界面上定义尺寸为3mm

×

3mm的正方形区域,然后将待测功能膜所对应的树脂组合物浆料涂覆于正方形区域上,接着150℃固化1h,最后采用万能拉力机测试剪切粘结强度。

[0103]

流动性的测试方法为:取尺寸为5mm

×

5mm的待测功能膜,并用铜片夹持待测功能膜,然后120℃烘烤5min,观察功能膜在铜片上的流动距离。流动距离在2mm以上,代表流动性良好,标记为

◎

;流动距离小于2mm,代表流动性差,标记为

×

。

[0104]

翘曲的测试方法为:将待测功能膜转贴至厚度为0.1mm的圆玻片上,然后130℃烘烤1h,待圆玻片冷却后,测试圆玻片两侧的功能膜上翘的高度,上翘的高度即为翘曲。

[0105]

拉伸强度的测试方法为:取尺寸为200mm

×

10mm的待测功能膜,采用万能拉力机测试待测功能膜断裂时的最大载荷,并记录,并根据公式计算拉伸强度,其中,公式为拉伸强度=最大载荷/断裂截面积。

[0106]

测试结果详见下表4

[0107]

表4实施例1至实施例6以及对比例1和对比例2的功能膜的性能测试结果

[0108][0109]

由表1可知,相较于对比例1和对比例2,实施例1至实施例6的功能膜的综合性能具有明显的优势,充分说明将双酚f型环氧树脂、苯酚酚醛环氧树脂、双酚a型环氧树脂、联苯酚醛树脂、环氧树脂改性丁腈橡胶、固化促进剂、无机填料以及硅烷偶联剂按照特定的比例进行复配,进而制得的功能膜具有填充流动性理想、玻璃界面粘结强度高、低翘曲以及拉伸强度高的优点,能够用作micro

‑

led的封装材料。

[0110]

由实施例1和对比例1可知,在功能膜中添加环氧树脂改性丁腈橡胶和双酚a型环氧树脂,有利于改善功能膜的韧性,提高功能膜的拉伸强度和改善翘曲,并增强功能膜的玻璃界面粘结强度。例如,实施例3的功能膜的玻璃界面粘结强度是对比例1的功能膜的1.7倍,实施例3的功能膜的翘曲仅为对比例1的功能膜的48%,且实施例3的功能膜的拉伸强度是对比例1的功能膜的1.6倍。

[0111]

由实施例1、对比例1和对比例2可知,若功能膜中双酚f型环氧树脂的添加量过少(如对比例2),则功能膜的填充流动性不佳,制得的功能膜的翘曲高于实施例1的功能膜,且玻璃界面粘结强度和拉伸强度均不如实施例1的功能膜。若功能膜中省略环氧树脂改性丁腈橡胶和双酚a型环氧树脂(如对比例1),虽然树脂组合物流动性理想,但是制得的功能膜的翘曲较高,且玻璃界面粘结强度和拉伸强度均不理想。

[0112]

以上对本技术实施例所提供的一种树脂组合物、功能膜及其应用进行了详细介绍。本文中使用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的脱离本技术各实施例的技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。