1.本发明涉及一种细胞培养技术,特别涉及实施了细胞低粘附处理的培养容器的制造方法。

背景技术:

2.近年来,在培养ips细胞、es细胞等干细胞的情况下,不仅使用使细胞粘附于培养容器而进行培养的方法,还使用通过在培养容器内使细胞之间粘附、凝聚而形成细胞团(球体,凝聚块)或类器官、以更接近生物体内的三维的状态来培养细胞的方法。

3.在形成细胞团的细胞培养中,使用在培养部具备多个孔(凹部)的培养容器,在该凹部形成细胞团,由此培养细胞。

4.对于此种用于形成细胞团的培养容器,为了不使细胞粘附于该培养部的表面(以下称作培养面),需要对培养面进行细胞低粘附处理。

5.作为细胞低粘附性处理,一般而言,进行向培养面的涂覆剂的涂布,使用细胞低粘附性聚合物作为该涂覆剂。

6.此处,在向96孔板等较大的具备孔的培养容器涂布细胞低粘附性聚合物时,向一个一个的孔涂布聚合物的操作非常花费时间,是很大的问题。

7.另外,作为向孔均匀地涂布聚合物的方法,有将孔内整体浸渍在聚合物溶液中后立即排出溶液的类似于浸涂的方法。然而,在利用此种方法的聚合物的涂布中,需要比向培养面涂布的聚合物量更多的聚合物溶液,因此存在成本升高的问题。

8.另外,在向在培养部微细加工有非常小的多个凹部的培养容器涂布细胞低粘附性聚合物时,气泡进入凹部,难以将其除去,存在有非常难以均匀地涂布培养面的问题。例如,在培养面形成具有数十μm~1mm左右的开口的凹部的情况下,一旦产生气泡向凹部的混入,则基本上不可能将其除去。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开平8

‑

131153号公报

12.专利文献2:日本特开2013

‑

106531号公报

技术实现要素:

13.发明所要解决的问题

14.作为在具备孔的培养容器涂布涂覆剂的方法,可以举出专利文献1中记载的细胞培养容器及其制造方法。该方法中,在向具备孔的板注入涂覆剂并立即抽吸排出后,将板翻过来,吹送空气而使之干燥,由此来进行涂布。

15.然而,该方法花费时间,需要大量的聚合物溶液,因此无法消除成本变高的问题。另外,该方法中,难以在微细加工有非常小的凹部的培养容器均匀地涂布涂覆剂。

16.另外,作为制造涂布有涂覆剂的培养容器的方法,可以举出专利文献2中记载的细

胞培养容器的制造方法。该方法将预先涂布有涂覆剂的基材利用嵌件注射成形装入培养容器内。

17.然而,该方法不是有关在具备多个凹部的培养面涂布涂覆剂的方法的技术,因此不是能够消除在具备多个凹部的培养面均匀地涂布涂覆剂时的上述的问题的技术。

18.因而,本发明人等进行了深入研究,在培养基材的表面预先作为涂覆剂涂布细胞低粘附性聚合物,其后,对培养基材进行加工,形成培养容器,由此成功地减少了涂布中使用的涂覆剂的浓度和量。另外,成功地获得具备均匀地涂布有涂覆剂的具有非常小的多个凹部的培养面的培养容器,从而完成了本发明。

19.本发明是鉴于上述情况而完成的,其目的在于,提供一种培养容器的制造方法,该制造方法在制造在形成有多个凹部的培养面作为涂覆剂涂布有细胞低粘附性聚合物的培养容器时,能够减少所使用的涂覆剂的量,本发明还提供培养容器。

20.用于解决问题的手段

21.为了达成上述目的,将本发明的培养容器的制造方法设为如下的方法,即,在培养基材的表面预先作为涂覆剂涂布细胞低粘附性聚合物,其后,对所述培养基材进行加工,形成以涂布有所述涂覆剂的所述培养基材的表面作为培养面的培养容器。

22.另外,也优选将本发明的培养容器的制造方法设为如下的方法,即,所述培养基材为膜或片,所述培养容器为袋状,在所述加工中,利用凹凸加工在所述培养基材的表面形成多个凹部,将该表面设为所述培养容器的培养面。

23.此外,也优选将本发明的培养容器的制造方法设为,在所述加工中,在将所述培养基材制成袋状后,利用吹塑成形、真空成形、以及压缩空气成形的至少任意一者进行所述凹凸加工,也优选在所述加工中,利用加热转印进行所述凹凸加工,然后,将所述培养基材制成袋状。

24.另外,本发明的培养容器采用如下的构成,即,是具备至少一个端口的培养容器,在由膜或片形成的培养基材的表面涂布细胞低粘附性聚合物后,以形成有多个凹部的所述表面作为培养面而制成袋状,在所述端口内及该培养容器内的所述培养面的对面没有附着细胞低粘附性聚合物。

25.发明效果

26.根据本发明,能够提供一种培养容器的制造方法,该制造方法在制造在形成有多个凹部的培养面作为涂覆剂涂布有细胞低粘附性聚合物的培养容器时,能够减少所使用的涂覆剂的量,并能够提供培养容器。

附图说明

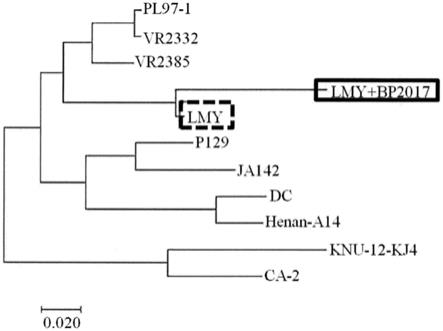

27.图1是表示对于利用以往的培养容器的制造方法使用各种量的聚合物溶液得到的培养容器确认细胞向凹部的贴附的试验的结果的图。

28.图2是表示利用本发明的实施方式的培养容器的制造方法、使用以真空压缩空气成形形成了凹部的培养容器时的细胞团形成的结果的图。

29.图3是表示在本发明的实施方式的培养容器的制造方法中、用于利用加热转印进行凹凸加工的具有微细凸部的硅模具的显微镜照片(700倍)、以及使用该硅模具得到的具有微细凹部的培养面的显微镜照片(600倍)的图。

30.图4是表示利用本发明的实施方式的培养容器的制造方法、使用利用加热转印形成了凹部的培养容器时的细胞团形成的结果的图。

具体实施方式

31.以下,对本发明的培养容器的制造方法、以及培养容器的实施方式进行详细说明。但是,本发明并不限定于以下的实施方式及实施例的具体的内容。

32.本实施方式的培养容器的制造方法的特征在于,在培养基材的表面预先作为涂覆剂涂布细胞低粘附性聚合物,其后,对培养基材进行加工,形成以涂布有涂覆剂的培养基材的表面作为培养面的培养容器。

33.细胞低粘附性聚合物向培养基材的表面的涂布例如可以使用棒涂机、凹版涂布机合适地进行。

34.作为培养基材,优选使用膜或片。

35.作为培养基材的材料,可以合适地使用聚乙烯、聚丙烯等烯烃系树脂。作为其他可以使用的材料,可以举出聚甲基戊烯、环状烯烃聚合物、环状烯烃共聚物、聚氯乙烯、聚氨酯、聚甲基丙烯酸甲酯、聚酯、聚酰胺、离聚物、乙烯

‑

α烯烃共聚物、乙烯

‑

乙酸乙烯酯共聚物、乙烯

‑

乙烯醇共聚物、乙烯

‑

丙烯酸共聚物、乙烯

‑

甲基丙烯酸共聚物、乙烯

‑

甲基丙烯酸甲酯共聚物、聚丙烯酸、聚甲基丙烯酸、聚丙烯酸甲酯、聚甲基丙烯酸甲酯、聚二甲基硅氧烷、氟树脂、硅酮树脂、聚丁二烯树脂、氯代聚乙烯等。另外,也可以使用烯烃系热塑性弹性体、氯乙烯系热塑性弹性体、苯乙烯系热塑性弹性体、氨基甲酸酯系热塑性弹性体、酯系热塑性弹性体、尼龙系热塑性弹性体等热塑性弹性体。另外,也可以使用氨基甲酸酯橡胶、硅橡胶、氟橡胶等热固性弹性体、酚醛树脂、环氧树脂、三聚氰胺树脂、脲醛树脂、不饱和聚酯树脂、醇酸树脂、氨基甲酸酯树脂、热固性聚酰亚胺等热固性树脂。

36.作为涂布于培养基材的表面的细胞低粘附性聚合物,可以使用磷脂聚合物、聚乙烯醇衍生物、磷脂

‑

高分子复合体、聚甲基丙烯酸羟乙酯、聚乙烯醇、琼脂糖、壳聚糖、聚乙二醇、白蛋白等。另外,也可以将它们组合使用。

37.另外,为了在培养基材的表面均等地涂布细胞低粘附性聚合物、并对该表面进行凹凸加工,优选培养基材的初始表面平滑。

38.作为所形成的培养容器,优选为由软包装材料形成的袋状的培养容器(培养袋)。

39.培养袋可以通过将下面膜(底部侧膜)和上面膜(顶板侧膜)的周边部利用热封等贴合来形成。

40.在培养袋中,涂布有细胞低粘附性聚合物的培养基材的表面作为培养面形成。由此,在使用该培养袋形成细胞团、或进行单一细胞(single cell)的培养的情况下,可以防止细胞团、单一细胞粘附于培养面。

41.在培养袋设有至少一个端口。在该端口连接管子,利用配设于管子的泵等送液机构,经由端口进行培养基向培养袋中的注入及培养基从培养袋中的排出等培养基的送液。

42.作为端口的材料,例如可以使用聚乙烯、聚丙烯、氯乙烯、聚苯乙烯系弹性体、fep等热塑性树脂。

43.本实施方式的培养容器的制造方法中,首先在培养基材的表面涂布细胞低粘附性聚合物,然后,对培养基材进行加工。

44.作为培养基材的加工,优选利用凹凸加工在培养基材的表面(底部侧膜的上表面)形成多个凹部。该情况下,形成有凹部的该表面作为培养容器的培养面使用。

45.另外,在培养基材的加工中,优选在将培养基材制成袋状后,利用吹塑成形、真空成形、以及压缩空气成形的至少任意一者进行凹凸加工。另外,作为凹凸加工,特别优选进行真空压缩空气成形。

46.作为真空压缩空气成形,例如可以在形成有多个与凹部对应的尺寸的开口的模具配置培养袋,夹入进行真空压缩空气成形的夹具并进行加压,向培养袋内吹入高压空气,从模具的外侧进行抽真空,并加热模具,由此在培养袋内形成多个凹部。

47.另外,在培养基材的加工中,也优选利用加热转印来进行凹凸加工,然后,将培养基材制成袋状。

48.具体而言,在基底材上配置缓冲材料,在缓冲材料上设置作为培养基材的膜或片。然后,在培养基材上配置形成有多个与凹部对应的凸部的模具,从模具的上方使用加热板按压培养基材,一边加压一边进行加热,由此可以在培养基材形成多个凹部。

49.作为该模具,可以合适地使用硅模具、镍等金属模具等。

50.另外,此时,为了易于从加热转印中所用的模具中拉剥培养基材,优选在该模具的与培养基材相面对的表面涂布脱模剂后进行凹凸加工。

51.作为该脱模剂,可以合适地使用氟系脱模剂、硅系脱模剂。

52.若如此所述地进行培养基材的加工,则可以制造在培养面具有多个微细的凹部的培养袋。例如,能够合适地制造凹部的开口部的圆或内切圆的直径为1μm以上且10mm以下的培养袋。

53.在培养袋的底部侧膜的培养面形成的多个凹部的形状例如可以设为圆锥、四棱锥等锥状、半球状、r状。

54.另外,也优选将在底部侧膜的培养面形成的凹部的形状设为以近似垂直状形成侧壁的至少一部分的形状。具体而言,在这些凹部,优选使侧壁的近似垂直部分的垂直方向的长度比培养对象物的最大直径的一半更长。另外,优选将凹部的侧壁为近似垂直的区域的形状设为例如圆柱状、四棱柱状等。

55.通过将培养袋的凹部制成此种形状,在从端口向培养袋内送入培养基的情况下,即使使其流速为1ml/分钟以上,也能够防止细胞团等培养对象物从凹部飞出、向其他凹部移动。

56.在培养对象物为细胞团的情况下,作为凹部的深度,优选设为50~500μm。这是因为,若使凹部的深度大于500μm,则即使向培养袋中送入培养基,也有难以充分地置换凹部内的培养基的情况,且具备比500μm更深的凹部的培养袋的加工难度变高。另外还因为,对于细胞团的大小而言,小的细胞团为50μm~100μm左右,大的细胞团为200μm~300μm左右。

57.凹部内的底部的形状没有特别限定,然而在培养对象物为细胞团的情况下,为了能够易于将单一细胞凝聚而合适地进行细胞团的形成,优选设为锥体状、半球状、或r状。

58.在培养对象物为单一细胞的情况下,作为凹部的深度,优选设为5~50μm。这是因为,单一细胞的大小为6μm~15μm左右,10μm左右的单一细胞多。

59.凹部的开口部的形状没有特别限定,可以设为圆形、或正方形等矩形。另外,凹部的开口部的宽度可以与培养对象物的尺寸匹配地适当设定。

60.例如,在将培养对象物设为细胞团的情况下,可以将凹部的开口部的圆或内切圆的直径的下限设为60μm以上、70μm以上、80μm以上、90μm以上、100μm以上、110μm以上、120μm以上、150μm以上等。另外,可以将凹部的开口部的圆或内切圆的直径的上限设为1mm以下、900μm以下、800μm以下、700μm以下、500μm以下等。

61.另外,在将培养对象物设为单一细胞的情况下,可以将凹部的开口部的圆或内切圆的直径的下限设为5μm以上、6μm以上、8μm以上等。另外,可以将凹部的开口部的圆或内切圆的直径的上限设为50μm以下、40μm以下、30μm以下等。

62.此外,培养部的多个凹部的配置例如可以设为锯齿状(日文:千鳥状)、格子状等。

63.另外,在培养基材的加工中,优选仅在培养容器的培养面涂布细胞低粘附性聚合物。这是因为,若在培养面的周边部等涂布细胞低粘附性聚合物,则无法热封该周边部,制袋变得困难。

64.因而,优选在培养基材配置框材(遮蔽材料)后,在培养基材涂布细胞低粘附性聚合物,在培养基材中设置没有涂布细胞低粘附性聚合物的能够热封的区域。

65.另外,在培养基材的加工中,也优选在包括培养容器的底部侧膜的培养面的周边部在内地涂布细胞低粘附性聚合物后,对涂布在周边部的细胞低粘附性聚合物进行准分子处理、紫外线照射。由此,可以使周边部能够热封。另外,也优选将涂布在周边部的细胞低粘附性聚合物使用溶剂除去。

66.此外,也优选使用棒涂机、凹版涂布机等仅在培养容器的培养面局部地涂布细胞低粘附性聚合物。

67.此外,优选在培养基材的加工中,对培养基材的表面预先进行亲水化处理,其后,在该表面涂布细胞低粘附性聚合物。这是因为,由此可以提高细胞低粘附性聚合物的向培养基材的表面的粘附性。

68.根据此种本实施方式的培养容器的制造方法,在预先使用棒涂机等在培养基材的表面涂布细胞低粘附性聚合物后,利用真空压缩空气成形、加热转印等,可以得到在培养面形成有多个凹部的培养容器。

69.因此,如后面在实施例中叙述所示,能够大幅度减少涂布所必需的细胞低粘附性聚合物量。

70.另外,特别是在制造微细加工有非常小的凹部的培养袋的情况下,也能够获得在培养面均匀地涂布有细胞低粘附性聚合物的培养袋。

71.需要说明的是,此种本实施方式的培养容器的制造方法还可以适用于作为涂覆剂使用细胞低粘附性聚合物以外的涂覆剂的情况,例如还可以适用于使用包含耐受干燥的蛋白质的涂覆剂等的情况。

72.另外,也优选将利用本实施方式制造的培养容器设为如下的培养容器,即,在顶板侧膜中,在培养容器的内侧具备顶板突起部,使顶板突起部的宽度小于在底部侧膜形成的凹部的开口部的宽度,并且使顶板突起部的高度小于培养对象物的最小直径,在顶板突起部接触培养部的上端面的一部分的情况下,在上端面和顶板侧膜的下表面形成间隙。

73.若使本实施方式的培养容器为此种构成,则可以制成使顶板突起部接触上端面的一部分、在上端面和顶板部形成比培养对象物的尺寸更小的间隙的状态。由此,能够在使培养基等液状物可以从间隙通过的同时、防止细胞团等培养对象物的移动。

74.本实施方式的培养容器的特征在于,是具备至少一个端口的培养容器,在向由膜或片形成的培养基材的表面涂布细胞低粘附性聚合物后,以形成有多个凹部的上述的表面作为培养面而制成袋状,在端口内及该培养容器内的培养面的对面没有附着细胞低粘附性聚合物。

75.即,在像以往的方法那样向制成袋状的培养容器中注入细胞低粘附性聚合物并立即进行抽吸排出后、将培养容器翻过来并使之干燥的情况下,所得的培养容器由于在端口内、培养面的对面(培养容器内的顶板侧膜的下表面)附着有细胞低粘附性聚合物,因此存在有需要过量的细胞低粘附性聚合物的问题。

76.与之不同,本实施方式的培养容器中,由于在向培养基材的表面涂布细胞低粘附性聚合物后,利用凹凸加工在表面形成多个凹部,以该表面作为培养面制成袋状而得,因此具有在端口内及培养面的对面没有附着细胞低粘附性聚合物的特征。

77.因此,能够消除以往的方法中的需要过量的细胞低粘附性聚合物的问题。

78.另外,在本实施方式的培养容器中,涂布在培养面的细胞低粘附性聚合物的面密度优选设为100μg/cm2~1μg/cm2。

79.这是因为,如后面在实施例中所示,能够以100μg/cm2、50μg/cm2、15μg/cm2、5μg/cm2、3μg/cm2、2μg/cm2的较小的面密度涂布细胞低粘附性聚合物而得到本实施方式的培养容器。另外还因为,在对培养面进行形成半球状的凹部的凹凸加工的情况下,细胞低粘附性聚合物的面密度变为1/2。

80.实施例

81.以下,对为了确认本发明的实施方式的培养容器的制造方法、以及培养容器所带来的效果而进行的试验进行说明。

82.(试验1)

83.首先,作为比较例实施了用于确认在培养袋的培养面形成多个凹部后、在培养面涂布细胞低粘附性聚合物的以往方法中必需的细胞低粘附性聚合物的量的试验。

84.具体而言,使用lldpe(linear low

‑

density polyethylene,直链状低密度聚乙烯),制成多片长边为12cm、短边为7.5cm的长方形的膜。此后,将其一半作为底部侧膜,将剩下的一半作为顶板侧膜。

85.然后,将底部侧膜与顶板侧膜重叠并将周边部利用热封贴合,形成培养袋。此时,在培养袋的一边夹入端口地贴合,制成具备1个端口的培养袋。

86.然后,向具备用于形成开口部的直径为2mm的多个凹部的模具的本公司制的夹具中夹入培养袋并进行加压,向培养袋内吹入高压空气,并且从模具的外侧进行抽真空,将下模具加热至达到80℃,由此进行在培养袋内形成多个半球状的凹部的真空压缩空气成形。

87.如此所述地操作,制造出3个在培养面的整个面以锯齿状紧密地具备多个凹部、培养部的面积为60cm2的培养袋。

88.然后,向所得的培养袋中作为细胞低粘附性聚合物封入浓度2%的mpc聚合物溶液后,立即排出该溶液,将培养袋的上下反转后静置,使培养袋干燥。

89.此时,将封入培养袋的mpc聚合物的溶液量设为1.5ml、2ml、3ml这3种,制成各培养袋。

90.此后,向各培养袋中封入stemfit ak02n(产品编号rcak02n,味之素株式会社)作

为培养基,并且接种ips细胞(1231a3株),经过24小时后,确认有无细胞向凹部的表面的贴附。将其结果表示于图1中。

91.可以认为,此时,在培养袋的凹部恰当地涂布了mpc聚合物的情况下,没有细胞向凹部的贴附,在没有在培养袋的凹部恰当地涂布mpc聚合物的情况下,有细胞向凹部的贴附。

92.如图1所示,在封入培养袋的mpc聚合物的溶液量为1.5ml的情况下,存在细胞向凹部的贴附。此时,mpc聚合物的总量为30mg。

93.与之不同,在封入培养袋的mpc聚合物的溶液量为2ml和3ml的情况下,观察不到细胞向凹部的贴附。此时,mpc聚合物的总量分别为40mg和60mg。

94.即可知,为了如上所述地向具备多个凹部、且培养部的面积为60cm2的培养袋恰当地涂布细胞低粘附性聚合物,在以往方法中,需要最低限度2ml的溶液量。

95.(试验2)

96.然后,针对依照本实施方式的培养容器的制造方法制造利用真空压缩空气成形形成了凹部的培养袋的情况进行了试验。

97.具体而言,使用lldpe(linear low

‑

density polyethylene,直链状低密度聚乙烯),制成多片长边为12cm、短边为7.5cm的长方形的膜。此后,将其一半设为底部侧膜,将剩下的一半设为顶板侧膜。

98.此后,对底部侧膜的一面的除去周边部以外的区域,使用棒涂机(安田精机制作所、rod.no.3)作为细胞低粘附性聚合物涂布mpc聚合物,将该区域设为培养面。涂布中使用的溶液量为0.5ml,进行了细胞低粘附性聚合物的涂布的培养面的面积为60cm2。

99.该涂布中使用的溶液量0.5ml是使用棒涂机对涂布面积60cm2进行涂布时必需的最低限度的量,在溶液量少于该量的情况下,难以涂布60cm2的涂布面积。

100.此时,作为mpc聚合物的浓度,准备4%、2%、0.5%、0.15%、0.1%、0.067%这5种,制成4片涂布有浓度0.5%的mpc聚合物的底部侧膜,将涂布有剩下的浓度的mpc聚合物的底部侧膜各自制成1片,使用这8片作为实施例。

101.涂布有浓度4%、2%、0.5%、0.15%、0.1%、0.067%的mpc聚合物的底部侧膜的制作中使用的mpc聚合物的总量分别为20mg、10mg、2.5mg、0.83mg、0.5mg、0.33mg。

102.另外,在底部侧膜中的1片没有涂布mpc聚合物,使用该底部侧膜作为比较例。

103.另外,使用傅里叶变换红外分光光度计(varian公司、产品编号:fts7000),测定出在实施例中使用的底部侧膜的培养面涂布的mpc聚合物的面密度。

104.其结果是,涂布有浓度4%、2%、0.5%、0.15%、0.1%、0.067%的mpc聚合物的底部侧膜的mpc聚合物的面密度分别为100μg/cm2、50μg/cm2、15μg/cm2、5μg/cm2、3μg/cm2、2μg/cm2。

105.然后,以将涂布有mpc聚合物的底部侧膜的培养面配置于内侧的方式,在底部侧膜重叠顶板侧膜,将周边部利用热封贴合而形成培养袋。另外,此时,在培养袋的一边夹入端口地贴合。

106.此后,向具备用于形成规定的各种尺寸的凹部的模具的本公司制的夹具中夹入培养袋并进行加压,向培养袋内吹入高压空气,并且从模具的外侧进行抽真空,将下模具加热至达到80℃,由此进行在培养袋内形成多个半球状的凹部的真空压缩空气成形。

107.如此所述地操作,分别制造出在培养面的整个面以锯齿状紧密地具备开口部的直径为0.5mm的多个凹部的培养袋1个、同样地具备开口部的直径为2mm的多个凹部的培养袋7个、同样地具备开口部的直径为4mm的多个凹部的培养袋1个、同样地具备开口部的直径为7mm的多个凹部的培养袋1个。

108.具备开口部的直径为2mm的多个凹部的培养袋是实施例的涂布有5种浓度的mpc聚合物的培养袋5个、和没有涂布mpc聚合物而作为比较例使用的培养袋1个。

109.具备开口部的直径为0.5mm、4mm、7mm的多个凹部的培养袋分别是实施例的涂布有0.5%的浓度的mpc聚合物的培养袋各1个。

110.设为如下的构成,即,在如此所述地得到的培养袋的端口连结管子,经由管子向培养袋输送培养基。

111.此后,使用ips细胞(1231a3株),利用这些培养袋进行细胞团的形成。

112.具体而言,接种中使用的细胞数大致上为3.0

×

10 6

cells。另外,使用stemfit ak02n(产品编号rcak02n,味之素株式会社)作为培养基。将包含10mm的y

‑

27632(和光纯药工业株式会社)的上述培养基注入培养袋,并注入包含上述ips细胞的细胞悬浮液,静置一晩。将其结果表示于图2中。

113.如图2所示,根据依照本实施方式的培养容器的制造方法得到的培养袋,均可以恰当地形成细胞团。

114.另一方面,在培养面没有涂布mpc聚合物的培养袋中,没有形成细胞团。

115.如此所述,本实施方式的培养容器的制造方法中,涂布中使用的溶液量为0.5ml,能够以比试验1的比较例中最低限度必需的2ml更少的量在培养面涂布mpc聚合物。

116.另外,试验1的比较例中,作为总聚合物量而言最低限度必需为40mg。与之不同,根据本实施方式的培养容器的制造方法,在与试验1的比较例相同浓度2%的mpc聚合物溶液的情况下,所使用的总聚合物量为10mg,与比较例的总聚合物量相比能够以25%的量进行涂布。

117.此外,在浓度0.5%的mpc聚合物溶液的情况下,所使用的总聚合物量为2.5mg,与比较例的总聚合物量相比能够以6.25%的量进行涂布。另外,在浓度0.15%的mpc聚合物溶液的情况下,所使用的总聚合物量为0.83mg,与比较例的总聚合物量相比能够以2.075%的量进行涂布。另外,在浓度0.1%的mpc聚合物溶液的情况下,所使用的总聚合物量为0.5mg,与比较例的总聚合物量相比能够以1.25%的量进行涂布。另外,在浓度0.067%的mpc聚合物溶液的情况下,所使用的总聚合物量为0.33mg,与比较例的总聚合物量相比能够以0.825%的量进行涂布。

118.如此所述,显而易见,根据本实施方式的培养容器的制造方法、以及培养容器,能够大幅度减少所使用的聚合物量。

119.此处,本实施方式的培养容器的制造方法中,在平滑的底部侧膜涂布mpc聚合物后,在培养面形成半球状的凹部。因此,加工后的凹部的表面积变为原来的表面积的2倍。即,在培养面的mpc聚合物的面密度为2μg/cm2的情况下,加工后的培养面的mpc聚合物的面密度为约1μg/cm2,该值成为图2所示的实施例的最低涂布量。

120.(试验3)

121.然后,针对依照本实施方式的培养容器的制造方法制造利用加热转印形成了凹部

的培养袋的情况进行了试验。

122.具体而言,使用lldpe(linear low

‑

density polyethylene,直链状低密度聚乙烯),制成多片长边为12cm且短边为7.5cm的长方形的膜。此后,将其一半设为底部侧膜,将剩下的一半设为顶板侧膜。

123.此后,对底部侧膜的一面的除去周边部以外的区域,使用棒涂机(安田精机制作所、rod.no.3)作为细胞低粘附性聚合物涂布mpc聚合物,将该区域设为培养面。涂布中使用的溶液量为0.5ml,涂布有细胞低粘附性聚合物的培养面的面积为60cm2。

124.此时,将mpc聚合物的浓度设为0.5%,制成1片涂布有mpc聚合物的底部侧膜。底部侧膜的制作中使用的mpc聚合物的总量为2.5mg。

125.另外,使用傅里叶变换红外分光光度计(varian公司、产品编号:fts7000)测定出在实施例中使用的底部侧膜的培养面涂布的mpc聚合物的面密度。其结果是,底部侧膜的mpc聚合物的面密度为15μg/cm2。

126.然后,通过对该底部侧膜进行加热转印而进行凹凸加工。

127.具体而言,在基底材上配置缓冲材料,在缓冲材料上设置上述的底部侧膜。

128.然后,在底部侧膜上配置硅模具,从该模具的上方使用加热板按压培养基材,一边加压一边进行加热,由此对底部侧膜的培养面进行凹凸加工。

129.此时,硅模具的加热温度设为120℃,以0.4mpa进行加压。另外,加压时间设为8秒。

130.另外,此时,在硅模具涂布脱模剂后,进行凹凸加工。使用氟系脱模剂(fluoro technology公司制,fluorosurf fg

‑

5084)作为脱模剂。

131.硅模具如图3的左侧的照片所示,使用了以格子状紧密地具备四棱锥的微细的凸部的硅模具。硅模具的开口部的一边为160μm,凸部的高度为150μm。

132.另外,使用该模具制成的底部侧膜的培养面如图3的右侧的照片所示,在培养面的整个面以格子状紧密地具备四棱锥的微细的凹部。

133.然后,以将涂布有mpc聚合物、并且形成有多个凹部的底部侧膜的培养面配置于内侧的方式,在底部侧膜重叠顶板侧膜,将周边部利用热封贴合而形成培养袋。另外,此时,在培养袋的一边夹入端口地贴合。

134.设为如下的构成,即,在如此所述地得到的培养袋的端口连结管子,经由管子向培养袋输送培养基。

135.此后,使用ips细胞(1231a3株),利用该培养袋进行细胞团的形成。

136.具体而言,以在每个凹部包含200个单一细胞(single cell)的方式进行细胞的接种。另外,使用stemfit ak02n(产品编号rcak02n,味之素株式会社)作为培养基。将包含10mm的y

‑

27632(和光纯药工业株式会社)的上述培养基注入培养袋,并注入包含上述ips细胞的细胞悬浮液,静置一晩。将其结果表示于图4中。

137.如图4所示,在每个凹部恰当地形成约80μm的细胞团。

138.另外,试验3中,使用浓度0.5%的mpc聚合物溶液,其总聚合物量为2.5mg。

139.即,相对于作为试验1的比较例的最低量的总聚合物量的40m,能够以6.25%的聚合物量充分地进行涂布,根据本试验也显而易见,能够大幅度减少所使用的聚合物量。

140.如上说明所示,根据本发明的实施方式的培养容器的制造方法、以及培养容器,显而易见,在获得在形成有多个凹部的培养面涂布有细胞低粘附性聚合物的培养容器时,能

够大幅度减少所使用的涂覆剂的量。

141.本发明并不限定于以上的实施方式、实施例,当然可以在本发明的范围内实施各种变更。

142.例如,所制造的培养袋的大小并不限定于实施例的尺寸,例如可以制成能够形成50万个~100万个细胞团的大小的培养袋等,适当地进行变更。

143.产业上的可利用性

144.本发明可以在高效地大量地制成等间隔排列的均匀尺寸的细胞团等情况下合适地利用。

145.将该说明书中记载的文献及成为本技术的巴黎优先权的基础的日本技术说明书的内容全都引用到此处。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。