1.本发明涉及化学分离的技术领域,特别涉及一种多孔甲酸钴材料及其制备方法和用途、烷烃同分异构体的分离方法及石脑油的分离方法。

背景技术:

2.目前工业上化学分离主要采用热驱动分离技术(如蒸馏),与化学分离过程有关的能量消耗约占工业能耗的50%,占世界总能耗的10

‑

15%,且这一过程释放大量的二氧化碳和其它有害气体,对环境产生严重影响。因此,开发节能环保的替代技术,从而降低化工业上化学分离这一过程中所需的能耗,减少有害气体的释放,降低对环境的污染显得十分迫切。高辛烷值汽油具有优异的抗震爆性能,是当今社会重要的能源物质。烷烃同分异构体是汽油组成中主要的组分之一,烷烃(主要是c5和c6)同分异构体的分离是石油化工产业中制备高辛烷值汽油不可或缺的重要过程。在石油精炼过程中,催化异构化反应生成不同支化程度的c5、c6烷烃同分异构体,并对其进行分离,低辛烷值的支化异构体(如正己烷,辛烷值为30)返回催化异构化反应器进行循环,而具有较高辛烷值的支化异构体(如2,2

‑

二甲基丁烷,辛烷值为92)则可用作汽油原料。目前工业上普遍以蒸馏技术分离烷烃同分异构体,但由于烷烃同分异构体之间沸点十分接近,使得蒸馏分离过程复杂、能耗巨大、资金投入高。为了减少分离所需的能耗,降低成本,亟需开发更为高效、节能、环保的分离技术,近些年来,很多国家在以固体多孔材料为吸附剂的吸附分离技术分离具有不同支链程度的烷烃同分异构体,进而提高汽油组分的辛烷值这一过程中进行了大量探索,并被证明是切实可行的。

3.吸附分离分离技术的核心在于找到理想的吸附剂材料。目前,已有部分石油化工厂采用5a分子筛分离c5、c6烷烃同分异构体益替代传统的蒸馏分离过程并取得了积极的效果。5a分子筛是具有直径约为的一维孔道固体吸附剂,孔道直径介于c5、c6直链烷烃和支链烷烃的动力学直径之间,加之分子筛较为刚性的结构特点,使得5a分子筛只能吸附c5、c6直链烷烃同分异构体,而不吸附所有的支化异构体,因此可通过分子筛分将c5、c6的支链和支链烷烃同分异构体进行分离。然而,工业上为了进一步提高异构体的平均辛烷值,还需要将单支链烷烃回收到异构化反应器中进行进一步处理,但是5a分子筛不能筛分c5、c6的单支链和双支链组分,因此不能将单支链烷烃和双支链烷烃分离开,从而无法进一步提高异构化油的辛烷值,提高其实用价值。因此,为提高吸附分离单元的效能,使吸附分离技术可以得到广泛应用,亟需开发能高效分离烷烃同分异构体的新型吸附剂材料。

4.如果把应用范围放得更宽一点,分离c5、c6同分异构体,提高异构化油组分的辛烷值只是石脑油分离的目的之一。石脑油分离是为了提供乙烯原料和重整原料。传统的石脑油分离方案为通过精馏技术的轻重切割,即将碳原子较多的组分(c3

‑

c6)和碳原子较少的组分(c7

‑

c11)分离开,前者为乙烯原料,后者为重整原料。这种轻重切割的粗暴式的分离方法未能根据石脑油中不同组成的特性来分割进行资源分配。首先,乙烯原料中含有部分的

环烷烃和芳香烃,影响三烯质量收率,且易生焦;c7以上的馏分油中有大量的正构烷烃,也是优质的乙烯原料。其次,重整原料中含有部分正构烷烃,影响重整操作及液体质量收率。优化后的石脑油分离解决方案是通过利用基于5a分子筛的吸附分离将直链组分和支链组分以及环烷烃和芳香烃分离开。这种分离方法的效率相对于传统的分离方法有了显著的提高。基于这种分离策略,uop开发了基于5a分子筛的模拟移动床工艺maxene技术,在扬子石化建成120万吨/年工业装置。在相同裂解条件,如cot=85℃,乙烯收率从直馏石脑油原料的24%

‑

25%,提高到吸附石脑油原料的37%

‑

38%,裂解性能明显提高。然而,该技术有以下几个缺陷,导致maxene技术自2013年投产全球首套装置以来,一直未能大规模推广:第一,石脑油中正构烷烃比例有限,乙烯产率提升效应被稀释。第二,maxene装置对于重整的提高不显著,模拟结果仅增加1.32%。第三,5a分子筛孔容仅0.24ml/g,易吸附饱和,需频繁吸脱附。而模拟移动床解吸环节能耗高,且阀切换操作复杂。在此背景下,石脑油分离创新解决方案被提出来,即利用吸附分离技术将石脑油中的正构

‑

单支链烷烃与其他组分分离开,进而提供更大优质乙烯原料及高辛烷值汽油添加组分。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种多孔甲酸钴材料及其制备方法,解决现有分离方法中烷烃同分异构体分离效率较低,能耗高等问题。

6.本发明所要解决的另一技术问题是:提供一种烷烃同分异构体的分离方法及石脑油的分离方法,解决现有分离方法中烷烃同分异构体分离效率较低,能耗高等问题。

7.为解决上述技术问题,本发明采用如下技术方案:

8.本发明的有益效果是:

9.本发明制备了一种多孔甲酸钴材料,该材料具有较好的稳定性,分离烷烃异构体混合物时,可提高异构化油组分的辛烷值,同时提高乙烯原料和重整原料的利用效率。在c6同分异构体分离及石脑油分离中显示出显著的优势,可较好地分离单支链和双支链c6同分异构体,实现了单支链和双支链烷烃的完全筛分,比分子筛及mof中的标杆材料zsm

‑

5及al

‑

bttotb具有更好的分离效果,所得石脑油的辛烷值更高、吸附容量更大。

10.上述技术特征,以及本发明技术方案的其他特征、目的和优点将结合本发明的各种实施例及附图进行描述。然而,所揭露的说明性实施例仅仅是示例,并不用于限定本发明的范围。

附图说明

11.图1是本发明实施例的多孔甲酸钴材料co

‑

fa包括的co5结构单元的结构图。

12.图2是本发明实施例的甲酸钴晶体结构示意图。

13.图3是本发明实施例经不同处理的co

‑

fa的xrd图谱。

14.图4是本发明实施例合成的co

‑

fa的热重分析。

15.图5是本发明实施例的多孔甲酸钴材料在77k下的对n2的吸附和解吸等温线。

16.图6是本发明分离实施例的多组分色谱柱穿透测量;其中图6(a)为本发明分离实施例中己烷同分异构体的单组份蒸汽吸附等温线;图6(b)为本发明分离实施例中正己烷、3

‑

甲基戊烷、2,2

‑

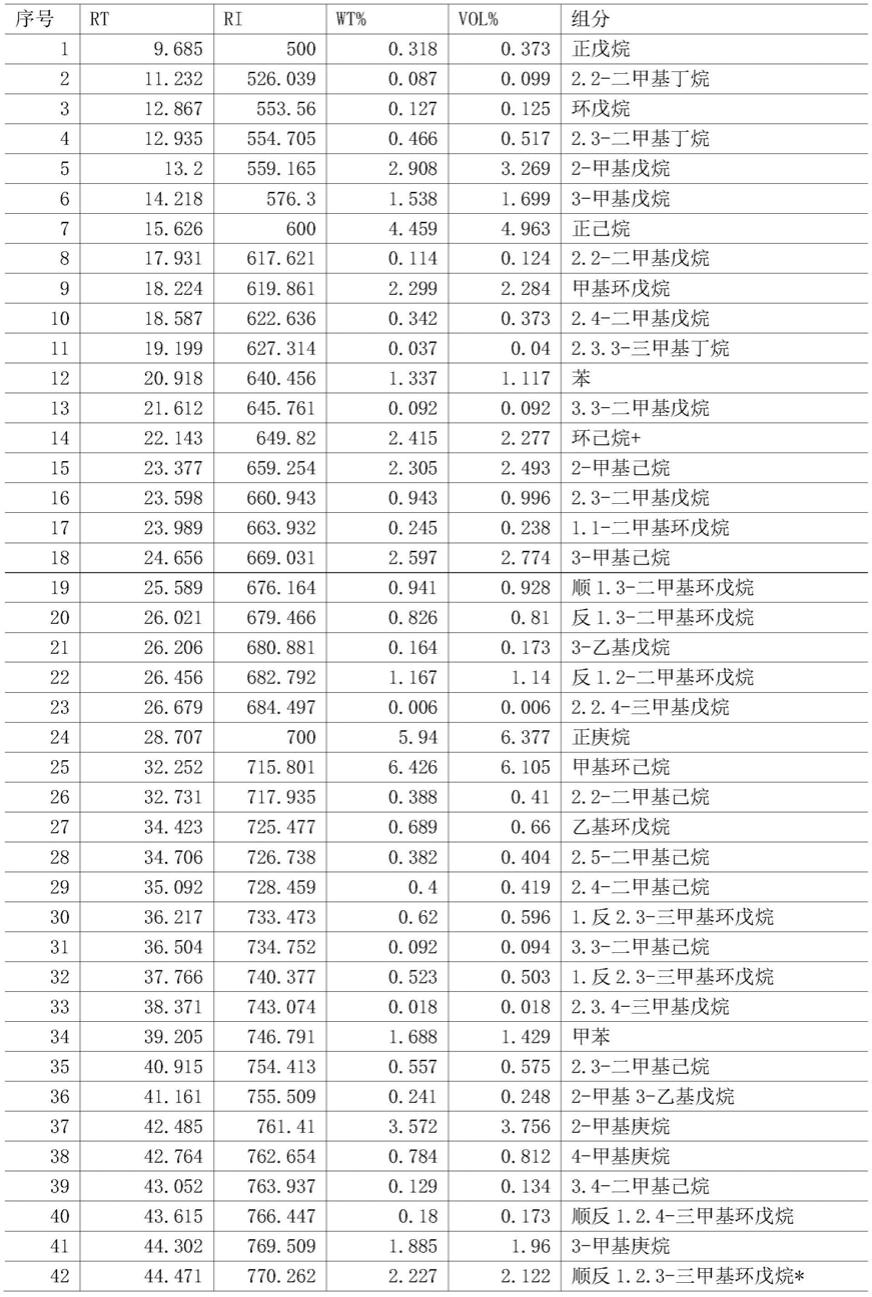

二甲基丁烷的三组分穿透曲线。

17.图7是本发明实施例用于分离石脑油的分离装置。

具体实施方式

18.参照图所提供的附图及下述某些实施例的描述并非将发明限制在这些实施例中,而是提供给本领域任何一个普通技术人员来制造和使用本发明。

19.本发明的实施例中提供了多孔甲酸钴材料co

‑

fa及其制备方法,还提供使用多孔甲酸钴材料co

‑

fa对c5和c6等烷烃单/双支链同分异构体的分离方法,还对石脑油的分离方法。本发明的分离方法提高了异构化油组分的辛烷值,同时提高乙烯原料和重整原料的利用效率,即本发明所分离出来的主要产物与原料相比,直链和单支链化合物大大减少,多支链和芳烃被富集;其中,直链烷烃、单支链烷烃是优质的乙烯原料,用于生产乙烯的工艺,而多支链烷烃和芳烃是优质的重整原料,用于生产芳烃的工艺。本发明制备的多孔甲酸钴材料co

‑

fa,该材料具有较好的稳定性,并在c6同分异构体分离及石脑油分离中显示出显著的优势,可较好地分离单支链和双支链烷烃如c6同分异构体。通过吸附实验显示,本发明的多孔甲酸钴材料co

‑

fa材料只吸附直连和单支链烷烃,不吸附双支链,实现了单支链和双支链烷烃的完全筛分。通过使用本发明制备的多孔甲酸钴材料co

‑

fa与利用现有技术的mof材料进行了全石脑油180多个组分的分离,实验结果显示,该材料比分子筛及mof中的标杆材料zsm

‑

5及al

‑

bttotb具有更好的分离效果,所得石脑油的辛烷值更高、吸附容量更大。所分离出来的主要产物与原料相比,直链和单支链化合物大大减少,多支链和芳烃被富集。具体参照后表。

20.本发明的甲酸钴材料co

‑

fa合成方法的实施例中:

21.200

‑

300克六水合硝酸钴,20

‑

100毫升甲酸,在盛有200

‑

1000毫升dmf(n,n

‑

二甲基甲酰胺)的玻璃瓶中搅拌混合均匀,放置于80

‑

150℃烘箱中10

‑

50小时,自然冷却,过滤,得到产物(产率约80%,以硝酸钴计算)。制备规模可等比例放大或缩小。

22.具体例子中,合成1g规模合成co

‑

fa的方法:将2.0g co(no3)2·

6h2o和1.0ml甲酸溶解在20ml玻璃小瓶中的10ml dmf中,并超声处理混合物直至得到澄清溶液。将溶液放入保持在100℃的烤箱中24小时。将反应体系自然冷却至室温后,通过过滤收集形成的粉红色粉末,并在空气中干燥(收率:78%)。

23.甲酸钴材料co

‑

fa合成方法的另一具体例子中:200克六水合硝酸钴,50毫升甲酸,在盛有300毫升dmf(n,n

‑

二甲基甲酰胺)的500毫升玻璃瓶中搅拌混合均匀,放置于100℃烘箱中24小时,自然冷却,过滤,得到约100克产物。

24.本发明的甲酸钴材料分子式:co3(hcoo)6,简写为co

‑

fa,其三维结构图参照图1

‑

2。化合物结构包括co5结构单元,结构单元通过甲酸根作为桥连配体连接成三维网状结构,以co2 和甲酸盐(hcoo

‑

)为基础,具有一个三维(3d)框架,包含直径约的一维孔道,恰好位于单支链和双支链烷烃的分子大小之间。甲酸钴材料为晶体结构,钴离子为多面体,由氧原子和碳原子键接。

25.本发明的实施例还涉及所获得的多孔甲酸钴材料作为分离烷烃同分异构体混合物的吸附剂的应用。

26.本发明的实施例进一步涉及所获得的多孔甲酸钴材料作为分离石脑油的吸附剂的应用。

27.本发明的实施例涉及烷烃同分异构体混合物的分离方法,包括以下步骤:

28.采用上述实施例制备的多孔甲酸钴材料作为吸附剂,加热预定时间进行活化;

29.将活化后的孔甲酸钴材料加入吸附柱,吸附柱的底部由玻璃棉填充;

30.将烷烃同分异构体混合物导入吸附柱进行吸附分离处理;

31.吸附分离的产物分别逐滴收集到收集管中。

32.较佳地,将多孔甲酸钴材料加压并过筛至20

‑

40目颗粒作为吸附剂。

33.其中,所述分离方法用于分离烷烃同分异构体混合物为c5和/或c6同分异构体混合物,分离结果参照图6。较佳地,上述分离方法,为石脑油的分离方法。

34.上述步骤中,所述加热预定时间进行活化为:将多孔甲酸钴材料在真空或惰性气体氛围下100~280℃加热预定时间进行预处理;较佳为120

‑

180℃加热,优选为150℃加热;较佳地加热4小时或以上。具体例子中,将吸附剂加压并过筛至20

‑

40目颗粒,然后在150℃下活化过夜,之后装入吸附柱中。

35.分离所得产物的辛烷值为85.69;每分离18g石脑油的处理量,分离所得石脑油产物辛烷值高于83的组分为3.26克。

36.本发明的甲酸钴材料co

‑

fa合成后,将得到的产物多孔甲酸钴材料在真空或惰性气体氛围下100~280℃加热预定时间进行预处理;冷却后获得的多孔甲酸钴材料用作吸附剂。具体例子中,甲酸钴材料co

‑

fa合成后,吸附和分离实验之前的预处理方法为真空或惰性气体氛围(氮气、氦气等)下150℃加热4小时或以上。

37.本发明的甲酸钴材料co

‑

fa可实现不同规模的合成,特别适于扩大制备规模。通过粉末x射线衍射(pxrd)和热重分析(tga)对材料进行表征,参照图3

‑

5。其中,图3的粉末x射线衍射pxrd图样是在带有cu kα辐射的bruker d8 advance上记录,在2θ=5

‑

40

°

的室温下收集数据。图4的热重分析在tga550(ta instruments)分析仪上进行,对于每次运行,将约5mg的样品以10℃/min的升温速率从室温加热到600℃。图5的吸附和解吸附等温线在micromeritics 3flex分析仪上测量77k下的氮吸附量,并在quantachrome vstar分析仪上进行气相吸附实验。

38.具体参照图3,本发明的甲酸钴材料co

‑

fa,其xrd(具体是粉末x射线衍射pxrd)结果表明:经扩大制备后,从产品1g生产规模扩大至100g生产规模,样品仍保持了较好的品质和晶型,并且样品在吸附实验后、高温处理后即150℃加热保持一周后,以及高湿度即90%rh湿度下放置1周后,样品晶型保持完好,验证了材料较好的水、热稳定性。

39.具体参照图4,本发明合成的甲酸钴材料co

‑

fa的热重分析,结果表明:co

‑

fa样品在去除溶剂后,在120

‑

180℃范围稳定性最佳,且可稳定到280℃左右。

40.图5所示是本发明的甲酸钴材料co

‑

fa在77k下的n2吸附和解吸等温线(该吸附实验在麦克3flex吸附仪上完成测试),通过在77k下进行氮吸附而测量co

‑

fa的孔隙度,计算得到本发明的甲酸钴材料co

‑

fa的比表面积为365m2/g。

41.多组分色谱柱穿透测量:使用实验室规模的固定床反应器在30℃下进行色谱柱穿透测量。在实验中,将0.3g mof材料填充到石英柱(内径5.8mm

×

150mm)中,并用经过硅烷处理的玻璃棉填充了空隙。使用氮气流(1ml/min)吹扫吸附剂。将mof粉末在150℃下活化过夜,然后关闭氮气流,同时按照以下体积,将另一干燥氮气流以1ml/min的速度鼓入己烷异构体的混合物中(确定体积经过反复试验并通过gc进行计算:在没有任何样品的情况下进

行了实验,并且优化了气相比至等摩尔混合物):5.84ml nhex,4.12ml 3mp和2.57ml 22dmb的nhex/3mp/22dmb三元混合物(每组份的分压是49torr)。使用装有hp

‑

pona色谱柱和fid的在线gc监测色谱柱的流出物。

42.参照图6,图6(a)为本发明的甲酸钴材料co

‑

fa对烷烃异构体单组分蒸汽吸附等温线,图6(b)为本发明的甲酸钴材料co

‑

fa对烷烃异构体的多组分穿透曲线。在quantachrome vstar体积蒸气吸附分析仪上进行烷烃异构体的单组分吸附实验。本发明的甲酸钴材料co

‑

fa吸附相似量(1.5

‑

1.7mmol/g)的直链和单支链烷烃,但完全排除了双支链异构体(图6(a))。因此,本发明的甲酸钴材料co

‑

fa是一种刚性骨架,能够通过选择性分子筛分离单支链和双支链烷烃。co

‑

fa的吸附行为与其孔尺寸密切相关。如图6(b)所示,通过nhex,3mp和22dmb等摩尔三元混合物的多组分色谱柱穿透测量进一步实验验证,22dmb在第一分钟从色谱柱中洗脱出来,没有任何保留,证实co

‑

fa材料作为吸附剂基本上不吸附任何二支链烷烃。相反,3mp和nhex保留在色谱柱中直到第36和51分钟,这与吸附剂co

‑

fa材料对它们的充分吸附相一致。实验结果证实,co

‑

fa材料作为吸附剂能够通过选择性分子排斥将直链/单支链烷烃与它们的二支链异构体完全分离。

43.烷烃异构体是石脑油的主要成分,因此石脑油常用作模型混合物,以评估吸附剂的分离能力(大多数情况下使用己烷异构体)。为了更深入地了解co

‑

fa的分离能力,本发明使用co

‑

fa作为吸附剂进行了石脑油分离试验的验证,将其性能与zsm

‑

5和al

‑

bttotb(用于分离烷烃的代表性沸石和mof吸附剂)的性能进行了对比实验。本发明对石脑油进行分离的实验采用图7所示的分离装置。实验中使用的石脑油来自中石油炼油厂,其中包含c5

‑

c12烷烃。石脑油中环烷烃和芳烃,详细成分请参见下表1:

44.表1石脑油的详细烃组成分析

45.46.石脑油分离试验:用50ml吸附柱即玻璃管(内径15mm

×

480mm)进行石脑油分离实验。玻璃管的底部填充玻璃棉,本发明上述实施例制备的co

‑

fa材料作为吸附剂堆积在玻璃棉的上方。首先将吸附剂加压并过筛至20

‑

40目颗粒,然后在150℃下活化过夜。将每种吸附剂18克分别装入各自对应的玻璃管中,然后通过密封管将石脑油泵入其中。吸附后的产物分别逐滴收集到色谱瓶(收集管)中,然后用2,2

‑

二甲基丁烷稀释,通过pona分析软件通过gc(agilent 7890b)进行分析和记录重量。石脑油进料的成分通过gc和pona软件直接分析。通过删除gc中的2,2

‑

二甲基丁烷峰来确定产物的成分,然后使用pona软件进行分析。

47.环烷烃和芳烃详细成分请参见上表1,具有ron的初始ron值为69.41,检测出峰数185,检测出总面积99.819%;辛烷值mon:63.9;密度为0.7382;碳氢比5.89。

48.参照图7所示了石脑油分离的实验装置。该柱填充有co

‑

fa柱(18.0g),并且将石脑油混合物添加到该柱中。洗脱的产物收集在接收管中,并进行gc分析。第一滴洗脱产物的ron为85.69,符合并超过精制己烷共混物的工业标准(ron=83),而且本实验进料是具有185种组分的真正的石脑油混合物(参见表1)。洗脱产物的ron值一直保持在83以上,直到收集到总量为3.26g的产物为止,这表明co

‑

fa具有有效提纯石脑油ron的能力。在相同条件下对zsm

‑

5和al

‑

bttotb进行了平行实验。在相同量的吸附剂下,对于zsm

‑

5和al

‑

bttotb,第一滴洗脱产物的ron值分别为84.23和84.10,低于co

‑

fa,具体参照下表2。更重要的是,对于zsm

‑

5和al

‑

bttotb,ron>83的产品收集量明显低于co

‑

fa。结果表明,co

‑

fa在石脑油分离方面的吸附效率优于zsm

‑

5和al

‑

bttotb,主要归因于co

‑

fa的孔结构更佳。使用甲酸钴材料进行石脑油分离实验结果,并与zsm

‑

5和al

‑

bttotb作对比,结果比对如下:表2 zsm

‑

5,al

‑

bttotb和co

‑

fa分离石脑油的结果比对

49.上表的实验结果表明:本发明的甲酸钴材料与标杆材料zsm

‑

5和al

‑

bttotb相比,

在全石脑油分离实验中,显示出更高的处理效率和更好的分离效果。分离所得石脑油的辛烷值为85.69,高于其他两个材料(分别为84.23和84.10)。该材料的处理量(确保所得石脑油辛烷值高于83)为3.26克,远高于其他两个材料(分别为0.94克和2.08克)。实验结果表明该材料具有更好的石脑油分离效果。

50.本发明甲酸钴材料co

‑

fa对石脑油分离实验结果证明通过co

‑

fa分离烷烃异构体的方法。该材料仅吸附线性和单支链烷烃,完全不包括二支链异构体,能够有效分离石脑油以进行ron提纯。本发的甲酸钴材料co

‑

fa合成容易,稳定性好和成本低廉,co

‑

fa对石脑油的工业分离具有特别的价值。

51.在其他实施例中,采用上述实施例的制备的多孔甲酸钴材料作为吸附剂,用于分离所述烷烃同分异构体混合物,包括以下步骤:将制备的多孔甲酸钴材料加热预定时间进行活化;将活化后的孔甲酸钴材料加入吸附柱,吸附柱的底部由玻璃棉填充;将烷烃同分异构体混合物导入吸附柱进行吸附分离处理;吸附分离的产物分别逐滴收集到收集管中。

52.其中,用于分离的烷烃同分异构体混合物为c5和/或c6同分异构体混合物。

53.采用图7所示的分离装置,吸附柱的玻璃管的底部填充玻璃棉,本发明上述实施例制备的co

‑

fa材料作为吸附剂堆积在玻璃棉的上方。首先将吸附剂加压并过筛至20

‑

40目颗粒,然后在150℃下活化过夜。然后通过密封管将烷烃同分异构体混合物泵入其中。吸附后的产物分别逐滴收集到色谱瓶(收集管)中,然后用2,2

‑

二甲基丁烷稀释,通过pona分析软件通过gc(agilent 7890b)进行分析和记录重量。

54.所述烷烃同分异构体的混合物为己烷同分异构体的混合物时,不吸附双支链,实现了单支链和双支链烷烃的完全筛分。

55.吸附的温度为0

‑

200℃,混合气体的总压为0

‑

5bar。

56.脱附的温度为100

‑

200℃,混合气体的总压为0.05

‑

1bar。

57.在一些实施例中,己烷同分异构体混合物,其中含己烷同分异构体的直链(正己烷)、单支链(2

‑

甲基戊烷、3

‑

甲基戊烷)双支链(2,2

‑

二甲基丁烷、2,3

‑

二甲基丁烷)中2

‑

5种组分的混合物可为液相形式或气相形式。其液相形式可包含如正戊烷、异戊烷、水等杂质组分的一种或多种;其气相形式可包含如正戊烷、异戊烷、氧气、氮气、氦气、二氧化碳、水蒸气、甲烷等杂质气体的一种或多种。己烷同分异构体组分和杂质组分的质量比例为己烷同分异构体70%~90%,杂质组分为0%~30%。

58.在一具体分离例子中:将0.5g左右甲酸钴样品填充于长15cm,内径4mm的石英柱里,样品在氮气氛围下150度活化4小时。随后将1ml/min的氮气气流通过装有nhex,3mp,22dmb的鼓泡气,通过氮气将等摩尔比的三组分蒸汽带入吸附柱内,出口处的气体组分通过在线gc检测。结果如图6b所示。结果显示,该材料可有效分离具有不同支链程度的c6烷烃同分异构体。

59.本发明的上述实施例,其中:1)单组分蒸气吸附和多组分色谱柱穿透测量表明,co

‑

fa选择性分子排斥而完全分离单支链和二支链烷烃;通过石脑油分离试验进一步评估了co

‑

fa的分离能力,结果表明co

‑

fa的分离效率更高,并且优于基准沸石zsm

‑

5和al

‑

bttotb;此外,co

‑

fa的密度低于这两

种吸附剂的密度,这意味着其按体积的分离效率可能更高;这也是工业实施的重要参数;2)co

‑

fa具有极佳的热稳定性和湿气稳定性,可满足石脑油工业分离的要求;3)在实验中一次反应即可合成百克规模的co

‑

fa,本发明合成co

‑

fa的方法易于扩展;4)co

‑

fa是由co(ii)盐,甲酸和dmf合成的,无需使用精细的有机连接剂或添加昂贵的模板或调节剂,使其成为最容易获得的、最便宜的mof吸附剂材料之一。这里列举的例子和附图所示,仅作为示范说明但并不作为限定,本发明可实现的具体实施例。由此可利用或派生其他实施例,以便于在不脱离本发明揭露的范围内可进行结构和逻辑替换及改变。仅为方便起见,本发明保护主题的这些实施例单独地或共同指作“本发明”,但如果不止一个发明被披露时,并不主观地限定本技术的范围为任何单一发明或发明概念。因此,尽管在此揭露了具体实施例,但仍然可以由获得相同目的的任何方案替代所示的具体实施例。本说明书意图涵盖各种实施例的任何和所有的适应性或变换方式。上述实施例的组合,以及其他未特别说明的实施例,本领域技术人员基于上述说明书的实施例是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。