1.本发明涉及一种膜层结构及其成型方法。

背景技术:

2.传统的民用水表其壳体的基座通常都是用铸铁制造,上部的罩盖也有用黄铜浇铸;而向境外出口的水表则用的是全黄铜制造。但是,勿庸置疑,水表的铸铁壳体一是易生锈,二是易碎裂;如果全部都用黄铜浇铸,则成本会大幅度上升,而且铜材是宝贵的有色金属,其资源有限,况且强度也不够理想,主要的是铜材质的水表壳体容易造成水质污染,影响饮用水安全。因此,现有厂家试采用不锈钢制造水表壳体,但由于水表“肚大口小”,铸造过程中,因为水表壳体的细节结构较多,且不锈钢金属的流动性较差,造成铸造过程中采用沙模铸造极其困难,只能选择精密铸造方式进行加工,即便如此,传统的精密铸造中涉及到的射蜡并形成膜层的方式仍然存在诸多不适应不锈钢水表壳体铸造的困难。因为不锈钢金属存在的流动性差、冷却速度慢等问题,在一体铸造成型不锈钢水表壳体的过程中,常常因为膜层的成型设计不合理,造成膜层的透气性不好,内部光滑程度不够,进而引起浇注不锈钢钢水并冷却后形成的铸造胚体出现缩孔、壁薄厚不均匀等铸造缺陷。

技术实现要素:

3.为了克服现有技术的缺陷,本发明提出了一种新的膜层结构及其成型方法,将上述膜层结构及其成型方法应用于不锈钢水表壳体的制造中,以克服上述现有技术的缺陷。

4.本发明解决现有技术问题所采用的技术方案是:一种膜层结构,应用于不锈钢水表壳体铸造工艺中,所述膜层结构包括第一膜层、第二膜层及背层,所述第二膜层位于所述第一膜层与所述背层之间,所述第一膜层由锆英粉浆与锆英砂形成,所述第二膜层由莫来粉浆与莫来砂形成,所述背层由莫来粉浆形成,所述锆英粉浆由锆英粉与硅溶胶配制而成,所述莫来粉浆由莫来粉与硅溶胶配制而成。

5.优选的,所述膜层结构还包括位于所述第二膜层与所述背层之间的第三膜层,所述第三膜层由所述莫来粉浆与所述莫来砂形成。

6.优选的,所述膜层结构还包括位于所述第三膜层与所述背层之间的第四膜层,所述第四膜层由所述莫来粉浆与所述莫来砂形成。

7.优选的,所述第一膜层的厚度为0.2mm,所述第二膜层的厚度为1-1.5mm,所述第三膜层的厚度为1-1.5mm,所述第四膜层的厚度为1-1.5mm,所述背层的厚度为0.15mm。

8.优选的,所述第一膜层的所述锆英砂的颗粒度为80-120目,所述第二膜层的所述莫来砂的颗粒度为30-60目,所述第三膜层的所述莫来砂的颗粒度为30-60目或16-30目,所述第四膜层的所述莫来砂的颗粒度为16-30目。

9.一种膜层结构的成型方法,其包括以下步骤:(1)将锆英粉与硅溶胶进行配浆,将指定物放入上述浆液中进行沾浆;(2)将上述完成沾浆后的所述指定物进行粘砂料,本步骤中,所述砂料为锆英砂,

完成粘砂料后,所述指定物外侧形成有第一膜层;(3)将莫来粉与硅溶胶进行配浆,将上述外侧形成有所述第一膜层的所述指定物放入上述莫来粉与硅溶胶配成的浆液中进行沾浆;(4)将上述完成沾浆后的所述指定物进行粘砂料,本步骤中,所述砂料为莫来砂,完成粘砂料后,所述第一膜层外侧形成有第二膜层;(5)将莫来粉与硅溶胶进行配浆,将上述外侧形成有多个膜层的所述指定物放入上述莫来粉与硅溶胶配成的浆液中进行沾浆。

10.优选的,所述步骤还包括位于步骤(4)与步骤(5)之间的步骤(6),所述步骤(6):将莫来粉与硅溶胶进行配浆,将上述外侧形成有所述第一膜层与所述第二膜层的所述指定物放入上述莫来粉与硅溶胶配成的浆液中进行沾浆,将上述完成沾浆后的所述指定物进行粘砂料,本步骤中,所述砂料为莫来砂,完成粘砂料后,所述第二膜层外侧形成有第三膜层。

11.优选的,所述步骤还包括位于步骤(6)与步骤(5)之间的步骤(7),所述步骤(7):将莫来粉与硅溶胶进行配浆,将上述外侧形成有所述第一膜层、所述第二膜层及所述第三膜层的所述指定物放入上述莫来粉与硅溶胶配成的浆液中进行沾浆,将上述完成沾浆后的所述指定物进行粘砂料,本步骤中,所述砂料为莫来砂,完成粘砂料后,所述第三膜层外侧形成有第四膜层。

12.优选的,在完成步骤(2)后,将所述指定物进行晾晒,晾晒温度为22℃-26℃,晾晒湿度为55%-80%,晾晒时间为24小时。

13.优选的,在完成步骤(4)后,将所述指定物进行晾晒,晾晒温度为22℃-26℃,晾晒湿度为45%-70%,晾晒时间为12小时。

14.本发明的有益效果:由于本发明中的水表壳体是由不锈钢水浇铸而成的,不锈钢水的流动性较差,所以,在不锈钢水浇铸成水表壳体的过程中,对膜层结构的要求较高,膜层结构需要具有较高的透气性与较好的平整性,较高的透气性使得不锈钢水浇铸成型后容易冷却,较好的平整性则使得浇铸成型后的水表壳体表面光滑度较高。

附图说明

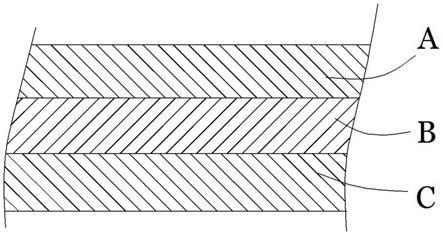

15.以上所述的发明的目的、技术方案以及有益效果可以通过下面附图实现:图1是本发明中水表壳体制造过程中所形成的第一种形式的膜层结构的示意图。

16.图2是本发明中水表壳体制造过程中所形成的第二种形式的膜层结构的示意图。

具体实施方式

17.以下结合实施例附图对本发明作进一步详细描述。

18.如图1与图2所示,本发明具体提供的一种不锈钢水表壳体制造过程中所形成的膜层结构。上述膜层结构包括两种形式,两种形式的膜层结构均适用于上述不锈钢水表壳体的制造过程中。第一种形式的膜层结构包括第一膜层a、第二膜层b、第三膜层c及背层(图上未显示)。第一膜层a由锆英粉浆与锆英砂形成,锆英粉浆由锆英粉与硅溶胶以3:1(锆英粉为3,硅溶胶为1)的比例配制而成;第二膜层b与第三膜层c均由莫来粉浆与莫来砂形成,莫来粉浆由莫来粉与硅溶胶以1:1的比例配制而成;背层由莫来粉浆形成,莫来粉浆由莫来粉与硅溶胶以1:1的比例配制而成。第一种形式的膜层结构中,第一膜层a的厚度为0.2mm,第

二膜层b的厚度为1-1.5mm,第三膜层c的厚度为1-1.5mm,背层的厚度为0.15mm。

19.第二种形式的膜层结构包括第一膜层a、第二膜层b、第三膜层c、第四膜层d及背层。第一膜层a由锆英粉浆与锆英砂形成,锆英粉浆由锆英粉与硅溶胶以3:1(锆英粉为3,硅溶胶为1)的比例配制而成;第二膜层b、第三膜层c及第四膜层d均由莫来粉浆与莫来砂形成,莫来粉浆由莫来粉与硅溶胶以1:1的比例配制而成;背层由莫来粉浆形成,莫来粉浆由莫来粉与硅溶胶以1:1的比例配制而成。莫来粉浆和莫来砂均为耐火材料,可以适用于高温不锈钢浇铸。第二种形式的膜层结构中,第一膜层a的厚度为0.2mm,第二膜层b的厚度为1-1.5mm,第三膜层c的厚度为1-1.5mm,第四膜层d的厚度为1-1.5mm,背层的厚度为0.15mm。

20.下面阐述不锈钢水表壳体的制造方法,包括以下步骤:(1)提供模具,模具包括上模仁、下模仁及模芯,组装上模仁、下模仁及模芯,组装完成后的上模仁与下模仁之间形成模腔,模芯位于模腔内;(2)将组装好的模具放置于射蜡设备的射蜡口底部,射蜡设备向模具的模腔内射蜡,射蜡完成后,模具的模腔内形成蜡模,蜡模包裹模芯;(3)移除上模仁,此时蜡模位于下模仁的下模腔内,将模芯从蜡模内移出,再将蜡模从下模仁的下模腔内移出;(4)修整蜡模,将修整后的蜡模与模头粘接,形成模树,本实施例中,一个模头粘接四个蜡模,其它实施例可根据实际需求设置;(5)清洗蜡模与模头粘接后形成的模树;(6)沾浆液和粘砂料,在模树的外侧形成膜层结构,将外侧形成有膜层结构的模树进行晾晒,完成晾晒后,膜层结构为固体;(7)将完成晾晒后的模树放入熔蜡炉,蜡模在熔蜡炉内经过加热融化,蜡模融化后自膜层结构内流出;(8)将脱蜡后的膜层结构放入预热炉,预热炉对脱蜡后的膜层结构进行预热;(9)加热不锈钢钢水,将加热后的不锈钢钢水自浇口浇入膜层结构内,浇铸完成后进行冷却;(10)采用去膜层设备,将浇铸好的水表壳体外侧的膜层结构去除,得到水表壳体胚料;(11)精车上述水表壳体胚料,形成成品水表壳体。

21.下面详细阐述上述水表壳体的制造方法中的步骤(6),步骤(6)为膜层结构的成型方法,包括以下两个实施例:第一实施例:第一膜层a的成型:(1)将锆英粉与硅溶胶以3:1的比例进行配浆;(2)将模树放入上述浆液中进行沾浆,浆液浓度为28-32秒(詹士杯滴浆测量方式测量得到参数);(3)将上述完成沾浆后的模树进行粘砂料,砂料颗粒度配备为80-120目,本步骤中,砂料为锆英砂,完成粘砂料后,模树外侧形成有第一膜层,然后进行晾晒,晾晒温度保持于22℃-26℃之间,晾晒湿度保持于55%-80%之间,晾晒时间为24小时,形成的第一膜层a的厚度约为为0.2mm;第二膜层b的成型:(1)将莫来粉与硅溶胶以1:1的比例进行配浆;(2)将上述外侧形成有第一膜层的模树放入上述浆液中进行沾浆,浆液浓度为15-18秒;(3)将上述完成沾浆后的模树进行粘砂料,砂料颗粒度配备为30-60目,本步骤中,砂料为莫来砂,完成粘砂料后,第一膜层a外侧形成有第二膜层b,然后进行晾晒,晾晒温度保持于22℃-26℃之间,晾晒湿度保持于45%-70%之间,晾晒时间为12小时,形成的第二膜层b的厚度为1-1.5mm;第三膜层c的成型:(1)将莫来粉与硅溶胶以1:1的比例进行配浆;(2)将上述外侧形成有第一膜层a与

第二膜层b的模树放入上述浆液中进行沾浆,浆液浓度为15-18秒;(3)将上述完成沾浆后的模树进行粘砂料,本步骤中,砂料为莫来砂,砂料颗粒度配备为16-30目,完成粘砂料后,第二膜层b外侧形成有第三膜层c,然后进行晾晒,晾晒温度保持于22℃-26℃,晾晒湿度保持于45%-70%,晾晒时间为12小时,形成的第三膜层c的厚度为1-1.5mm;背层的形成(收尾工序):(1)将莫来粉与硅溶胶以1:1的比例进行配浆;(2)将上述外侧形成有第一膜层a、第二膜层b及第三膜层c的模树放入上述浆液中进行沾浆,浆液浓度为15-18秒,并于22℃-26℃的环境温度和45%-70%的环境湿度下进行24小时的晾晒,形成的背层的厚度为0.15mm。至此完成膜层结构的成型工艺。

22.第二实施例:第一膜层a的成型:(1)将锆英粉与硅溶胶以3:1的比例进行配浆;(2)将模树放入上述浆液中进行沾浆,浆液浓度为28-32秒;(3)将上述完成沾浆后的模树进行粘砂料,砂料颗粒度配备为80-120目,本步骤中,砂料为锆英砂,完成粘砂料后,模树外侧形成有第一膜层a,然后进行晾晒,晾晒温度为22℃-26℃,晾晒湿度为55%-80%,晾晒时间为24小时,形成的第一膜层a的厚度为0.2mm;第二膜层b的成型:(1)将莫来粉与硅溶胶以1:1的比例进行配浆;(2)将上述外侧形成有第一膜层a的模树放入上述浆液中进行沾浆,浆液浓度为15-18秒;(3)将上述完成沾浆后的模树进行粘砂料,砂料颗粒度配备为30-60目,本步骤中,砂料为莫来砂,完成粘砂料后,第一膜层a外侧形成有第二膜层b,然后进行晾晒,晾晒温度为22℃-26℃,晾晒湿度为45%-70%,晾晒时间为12小时,形成的第二膜层b的厚度为1-1.5mm;第三膜层c的成型:(1)将莫来粉与硅溶胶以1:1的比例进行配浆;(2)将上述外侧形成有第一膜层a与第二膜层b的模树放入上述浆液中进行沾浆,浆液浓度为15-18秒;(3)将上述完成沾浆后的模树进行粘砂料,本步骤中,砂料为莫来砂,砂料颗粒度配备为30-60目,完成粘砂料后,第二膜层外侧形成有第三膜层c,然后进行晾晒,晾晒温度为22℃-26℃,晾晒湿度为45%-70%,晾晒时间为12小时,形成的第三膜层c的厚度为1-1.5mm;第四膜层d的成型:(1)将莫来粉与硅溶胶以1:1的比例进行配浆;(2)将上述外侧形成有第一膜层a、第二膜层b及第三膜层c的模树放入上述浆液中进行沾浆,浆液浓度为15-18秒;(3)将上述完成沾浆后的模树进行粘砂料,本步骤中,砂料为莫来砂,砂料颗粒度配备为16-30目,完成粘砂料后,第三膜层c外侧形成有第四膜层d,然后进行晾晒,晾晒温度为22℃-26℃,晾晒湿度为45%-70%,晾晒时间为12小时,形成的第四膜层d的厚度为1-1.5mm;背层的形成(收尾工序):(1)将莫来粉与硅溶胶以1:1的比例进行配浆;(2)将上述外侧形成有第一膜层a、第二膜层b、第三膜层c及第四膜层d的模树放入上述浆液中进行沾浆,浆液浓度为15-18秒,并于22℃-26℃的环境温度和45%-70%的环境湿度下进行12小时的晾晒,形成的背层的厚度为0.15mm。至此完成膜层结构的成型工艺。

23.由于本发明中的不锈钢水表壳体是由不锈钢水浇铸而成的,不锈钢水的流动性较差,所以,在不锈钢水浇铸成水表壳体的过程中,对膜层结构的要求较高,膜层结构需要具有较高的透气性与较好的平整性,较高的透气性使得不锈钢水浇铸成型后容易冷却,较好的平整性则使得浇铸成型后的水表壳体表面光滑度较高。采用本发明中的膜层结构的成型工艺及采用本发明中的膜层结构进行不锈钢水表壳体的铸造,极大的提高了不锈钢水表壳体的精密铸造的良率,降低了铸造成本,且保证了铸造后的不锈钢水表壳体的精度。

24.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

25.以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应当以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。