1.本发明涉及铝合金加工技术领域,具体涉及一种用于火箭壳体的辊底式淬火装置及淬火方法。

背景技术:

2.铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。航空航天、高性能汽车、高速列车用型材是铝合金材料中的高端高精产品,近年来随着航空航天工业、汽车行业、交通运输、高铁等的高速增长,我国高端高精铝合金材料的发展有着巨大的潜力。

3.适用于火箭弧形的顶盖、锥底的高强铝合金的固溶、淬火是火箭铝合金外壳热处理工艺的重要环节,对提高材料的性能具有重大意义。火箭弧形高强铝合金顶盖、锥底的淬火敏感性强、淬火临界冷却速率高,淬火过程中冷却不均,极易造成较大内应力,产生大的淬火变形,影响产品尺寸精度及使用性能。因此迫切需要制作一种特殊的淬火装置,能够对火箭壳体的内外表面进行同步淬火,以减少弧形的高强铝合金顶盖、锥底的淬火后的变形,保证淬火产品尺寸精度及使用性能。同时传统的淬火装置的升降机构和淬火喷嘴一体化设置,难以实现根据淬火工件的形状和尺寸,灵活的调节淬火喷嘴的组数和高度,淬火效率较低。

技术实现要素:

4.(一)要解决的技术问题

5.鉴于现有技术的上述缺点和不足,本发明提供一种用于火箭壳体的辊底式淬火装置及淬火方法,其解决了火箭弧形顶盖、锥底的铝合金板材淬火时易变形的问题。

6.(二)技术方案

7.为了达到上述目的,本发明的用于火箭壳体的辊底式淬火装置包括:

8.机架,所述机架内设置有沿壳体的运动方向上阵列设置有多根辊子;

9.喷嘴机构,所述喷嘴机构设置于所述机架内,所述喷嘴机构能够对壳体的内外表面进行同步淬火;

10.多组升降机构,所述升降机构均设置于所述机架上,所述升降机构与所述喷嘴机构连接,所述升降机构能够根据壳体的形状和尺寸,对应调整至少部分所述喷嘴机构的升降状态。

11.可选地,所述喷嘴机构包括沿壳体的运动方向设置的上环形喷嘴组件和多组下固定喷嘴组件;所述上环形喷嘴组件设置于所述升降机构上,以对壳体的外表面进行均匀淬火;多组所述下固定喷嘴组件与多组所述辊子交替间隔设置,以对壳体的内表面进行均匀淬火。

12.可选地,所述上环形喷嘴组件由内到外依次设置有第一环形喷嘴箱、第二环形喷嘴箱和第三环形喷嘴箱;所述第一环形喷嘴箱的底端设置有多个第一喷嘴;所述第二环形

喷嘴箱的底端设置有多个第二喷嘴;所述第三环形喷嘴箱的底端设置有多个第三喷嘴;所述第一环形喷嘴箱、所述第二环形喷嘴箱和所述第三环形喷嘴箱上均设置有位移传感器;

13.所述下固定喷嘴组件设置有矩形喷嘴箱,所述矩形喷嘴箱的顶端设置有多组下固定喷嘴。

14.可选地,所述第二环形喷嘴箱的顶面顶端与所述第一环形喷嘴箱的顶面平齐,所述第二环形喷嘴箱的顶面底端与所述第三环形喷嘴的顶面顶端平齐,所述第二环形喷嘴箱的内圈高度与所述第一环形喷嘴箱的外圈高度相等,所述第二环形喷嘴箱的外圈高度与所述第三环形喷嘴箱的内圈高度相等;所述第一环形喷嘴箱的外圈的母线、所述第二环形喷嘴箱的内圈的母线和外圈的母线、所述第三环形喷嘴箱的内圈的母线,均互相平行。

15.可选地,所述第一环形喷嘴箱的顶面设置有多根第一导柱,所述第二环形喷嘴箱的顶面顶端设置有与所述第一导柱相配合的第一套筒,所述第一套筒的底面固定连接于所述第二环形喷嘴箱的顶面顶端;所述第二环形喷嘴箱的顶面设置有多根第二导柱,所述第三环形喷嘴箱的顶面顶端设置有与所述第二导柱相配合的第二套筒,所述第二套筒的底面固定连接于所述第三环形喷嘴箱的顶面顶端。

16.可选地,所述机架为密闭结构;所述机架包括沿壳体的运动方向分隔设置的上框架和下框架;所述升降机构设置于所述上框架上;所述辊子、所述矩形喷嘴箱均设置于所述下框架上;

17.所述第一环形喷嘴箱、所述第二环形喷嘴箱和所述第三环形喷嘴箱各设置有一组所述升降机构;所述升降机构包括液压缸、多组动滑轮和多组定滑轮;所述动滑轮与所述机架通过传送带连接,所述液压缸与所述动滑轮的底座连接,所述动滑轮与所述定滑轮通过传送带连接,所述定滑轮与所述第一环形喷嘴箱、所述第二环形喷嘴箱或者所述第三环形喷嘴箱中的任意一个环形喷嘴箱通过传送带连接,所述定滑轮的底座与所述机架连接;所述液压缸与所述位移传感器电连接。

18.可选地,所述辊底式淬火装置还包括入口气刀、挡水机构、淬火水机构、排气机构、干燥机构;所述挡水机构设置于所述喷嘴机构的前方;所述入口气刀设置于所述挡水机构的前方;所述排气机构与所述喷嘴机构连通;所述淬火水机构与所述喷嘴机构连通;所述干燥机构设置于所述喷嘴机构的后方。

19.可选地,所述淬火水机构包括淬火水循环单元、淬火水再冷却单元和淬火池;所述淬火池设置于所述下框架的下方;所述淬火水循环单元与所述淬火池连通,并能够将所述淬火池的冷却水输送至所述喷嘴机构;所述淬火水再冷却单元与所述淬火池连通,并能够对所述淬火池的冷却水进行降温。

20.可选地,所述淬火水循环单元包括变频液压泵、集水管、回水管和多根分供水管,所述回水管将所述淬火池与所述机架的出水口连通,所述集水管与所述淬火池的出水口连通,所述集水管上设置有所述变频液压泵,所述集水管与多根所述分供水管连通,多根所述分供水管与所述喷嘴机构连通;所述集水管和所述分供水管的管道上均设置有水压传感器,所述水压传感器与所述变频液压泵电连接;所述分供水管上设置有开闭阀、调节阀和流量计;

21.所述淬火水再冷却单元包括换热循环水泵、热交换器和冷冻机;所述淬火池与所述换热循环水泵连通,所述换热循环水泵与所述热交换器连通,所述热交换器与所述淬火

池连通;所述热交换器还与所述冷冻机连通,并形成闭合回路。

22.进一步地,本发明还提供一种用于火箭壳体的辊底式淬火装置的淬火方法,所述辊底式淬火方法基于上述的火箭壳体的辊底式淬火装置实施,其包括以下步骤:

23.火箭壳体通过所述辊子运送至所述喷嘴机构处进行淬火;

24.根据火箭壳体的形状和尺寸,所述升降机构对应调整至少一组所述喷嘴机构的高度;

25.调节所述喷嘴机构的水压、水量、喷射角度后,对火箭壳体的内外表面进行同步淬火;

26.淬火完成后,所述升降机构带动所述喷嘴机构远离壳体,壳体经所述辊子运送至下一工序。

27.(三)有益效果

28.本发明的有益效果是:本发明通过设置喷嘴机构,能够对壳体的内外表面进行同步淬火,减少了壳体淬火后的变形,保证淬火产品尺寸精度及使用性能。

29.升降机构能够快速、精准的调节喷嘴机构的组数和高度,提高了淬火效率;喷嘴机构可以全部投入使用,也可以是部分投入使用,根据淬火壳体的形状和尺寸灵活的调节喷嘴机构的升降,能够有效地减少冷却水的浪费,从而进一步提高淬火效率。

附图说明

30.图1为本发明的用于火箭壳体的辊底式淬火装置的结构示意图;

31.图2为本发明的喷嘴机构的立体图;

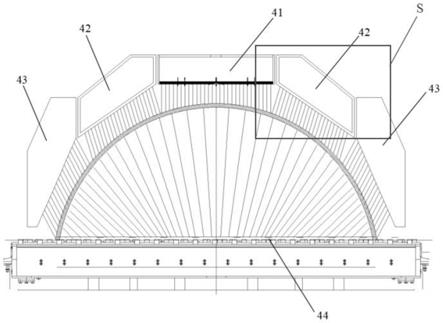

32.图3为本发明的喷嘴机构的淬火示意图;

33.图4为图3中s处的放大图;

34.图5为图2中a处的放大图;

35.图6为本发明的升降机构的结构示意图;

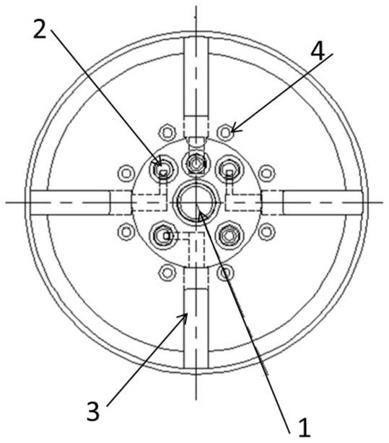

36.图7为本发明的动滑轮的结构示意图;

37.图8为本发明的多种壳体的结构示意图;

38.图9为本发明的淬火水循环单元的结构示意图;

39.图10为本发明的淬火水再冷却单元的结构示意图。

40.【附图标记说明】

41.1:机架;2:入口气刀;3:挡水机构;

42.4:喷嘴机构;41:第一环形喷嘴箱;411:第一环形喷嘴箱的外圈;42:第二环形喷嘴箱;421:第二环形喷嘴箱的内圈;422:第二环形喷嘴箱的顶面顶端;423:第二环形喷嘴箱的顶面底端;424:第二环形喷嘴箱的外圈;43:第三环形喷嘴箱;431:第三环形喷嘴箱的内圈;432:第三环形喷嘴的顶面顶端;44:矩形喷嘴箱;45:第一导柱;46:第一套筒;

43.5:排气机构;6:干燥机构;7:辊子;

44.8:升降机构;81:液压缸;82:动滑轮;83:定滑轮;

45.9:第一壳体;91:第二壳体;92:第三壳体;93:第四壳体;94:第五壳体;

46.b:淬火水循环单元;b1:变频液压泵;b2:集水管;b3:分供水管;b4:回水管;

47.c:淬火水再冷却单元;c1:换热循环水泵;c2:热交换器;c3:冷冻机;

48.d:淬火池。

具体实施方式

49.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

50.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

51.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

52.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

53.参见图1至图3,本发明提供一种用于火箭壳体的辊底式淬火装置,火箭壳体为弧形顶盖或锥底,其包括,机架1、喷嘴机构4和多组升降机构8。机架1内设置有沿壳体的运动方向上阵列设置有多根辊子7;喷嘴机构4设置于机架1内,喷嘴机构4能够对壳体的内外表面进行同步淬火;升降机构8均设置于机架1上,升降机构8与喷嘴机构4连接,升降机构8能够根据壳体的形状和尺寸,对应调整至少部分喷嘴机构4的升降状态。本发明通过设置喷嘴机构4,能够对壳体的内外表面进行同步淬火,减少了壳体淬火后的变形,保证淬火产品尺寸精度及使用性能;同时通过升降机构8快速、精准的调节喷嘴机构4的组数和高度,提高了淬火效率。

54.本发明的壳体在进入机架1淬火之前,上一工序(即热处理炉)会将壳体的尺寸信息输送至控制系统,控制系统根据壳体的尺寸大小,自动选择升降机构8投入的组数,进而控制喷嘴机构4投入的组数。同时,本发明还能够根据壳体的不同形状,通过升降机构8精准的调节喷嘴机构4的高度,以适应多种形状的壳体进行淬火。另外,本发明通过控制系统电连接控制、调节相关机构或单元的电气控制原理为已知的现有技术,本发明不做说明。

55.进一步地,喷嘴机构4包括沿壳体的运动方向设置的上环形喷嘴组件和多组下固定喷嘴组件;上环形喷嘴组件设置于升降机构8上,以对壳体的外表面进行均匀淬火;多组下固定喷嘴组件与多根辊子7交替间隔设置,以对壳体的内表面进行均匀淬火。本发明能够同时对壳体的内外表面进行淬火,消除了时间差,以达到对壳体各个部分同步冷却的效果,减小了壳体淬火后的变形。

56.其次,上环形喷嘴组件由内到外依次设置有第一环形喷嘴箱41、第二环形喷嘴箱42和第三环形喷嘴箱43;第一环形喷嘴箱41的底端设置有多个第一喷嘴;第二环形喷嘴箱42的底端设置有多个第二喷嘴;第三环形喷嘴箱43的底端设置有多个第三喷嘴。具体地,各喷嘴箱采用不锈钢焊接结构,第一喷嘴、第二喷嘴和第三喷嘴均为不锈钢喷嘴,因此本发明

的环形喷嘴适用于高压淬火和低压淬火等多种淬火模式;喷嘴箱上的喷嘴角度可调节。另外,各喷嘴箱内均设置有多层阻尼均压系统,从而实现多个第一喷嘴或多个第二喷嘴或多个第三喷嘴的喷嘴水压一致。具体地,第一喷嘴、第二喷嘴和第三喷嘴均为球铰喷嘴,球铰喷嘴与该喷嘴的入水口铰连接,喷嘴可沿其圆周方向任意调节,以调节喷嘴角度。优选地,环形喷嘴箱的底端设置有调节板;调节板上设置有驱动机构,用于驱动调节板做往复直线运动;调节板上开设有多个限位槽,第一喷嘴、第二喷嘴或第三喷嘴均贯穿于该限位槽,并能够在该限位槽内移动;调节板进而在直线运动的过程中带动各喷嘴运动,以改变各喷嘴的角度。其中,驱动机构可以是油缸或气缸,通过控制驱动机构的行程,即可控制调节板的升降高度,进而控制各喷嘴的调节角度。另外,球铰喷嘴的角度调节方式,可参考现有技术cn112827290a-一种可调喷嘴角度的喷环及一种风送式喷雾机。

57.第一环形喷嘴箱41、第二环形喷嘴箱42和第三环形喷嘴箱43上均设置有位移传感器。具体地,位移传感器与控制系统电连接,以精准控制各环形喷嘴的升降高度。

58.下固定喷嘴组件设置有矩形喷嘴箱44,矩形喷嘴箱44的顶端设置有多组下固定喷嘴。优选地,下固定喷嘴组件设置有多个矩形喷嘴箱44,每个矩形喷嘴箱44的顶面设置有喷嘴板,喷嘴板与矩形喷嘴箱44转动连接,喷嘴板上阵列设置有一组下固定喷嘴,通过控制系统分别控制每一个矩形喷嘴箱44上喷嘴板的旋转角度,从而实现对壳体内表面的全方位淬火。例如在两根相邻的辊子7之间,布置有两个矩形喷嘴箱44,两个矩形喷嘴箱44上喷嘴板的旋转角度可以一致,也可以不一致;当然,本发明并不局限于只布置两个矩形喷嘴箱44,根据实际需求布置即可。如此,在两根相邻的辊子7之间布置的下固定喷嘴组件的喷射角度更加灵活,布置时受两根相邻的辊子7之间的间距影响较小,因此下固定喷嘴组件和辊子7都能够更加灵活的布置;同时对不同形状、尺寸的淬火壳体的适应性也更强。

59.另外,第一环形喷嘴箱41、第二环形喷嘴箱42、第三环形喷嘴箱43和多个矩形喷嘴箱44的入口管道上,均设置有一套控制阀组。所述控制阀组包括一台气动开闭调节阀和一台流量计,用以调节各个喷嘴箱的出水量。优选地,控制阀组与控制系统电连接,控制系统进而只调节参与淬火的喷嘴箱的水量,不参与淬火的喷嘴箱的入口管道上的气动开闭调节阀均为关闭状态,如此不会造成冷却水的浪费。

60.如图3和图4所示,第二环形喷嘴箱42的顶面顶端422与第一环形喷嘴箱41的顶面平齐,第二环形喷嘴箱42的顶面底端423与第三环形喷嘴43的顶面顶端432平齐,第二环形喷嘴箱42的内圈421高度与第一环形喷嘴箱41的外圈411高度相等,第二环形喷嘴箱42的外圈424高度与第三环形喷嘴箱43的内圈431高度相等;第一环形喷嘴箱41的外圈411的母线、第二环形喷嘴箱42的内圈421的母线和外圈424的母线、第三环形喷嘴箱43的内圈431的母线,均互相平行,从而可以防止各环形喷嘴箱在相对升降过程中发生干涉,提高了装置运行的稳定性。另外,本发明并不局限于3组环形喷嘴,可以根据壳体的不同尺寸,按实际需求设置多组环形喷嘴。

61.参见图2和图5,第一环形喷嘴箱41的顶面设置有多根第一导柱45,第二环形喷嘴箱42的顶面顶端422设置有与第一导柱45相配合的第一套筒46,第一套筒为l型套筒,l型套筒的底面固定连接于第二环形喷嘴箱42的顶面顶端422,l型套筒的自由端设置有套筒;第二环形喷嘴箱42的顶面设置有多根第二导柱,第三环形喷嘴箱43的顶面顶端432设置有与第二导柱相配合的第二套筒,第二套筒的底面固定连接于第三环形喷嘴箱43的顶面顶端,

第二套筒同样为l型套筒,具体连接方式可类比第一套筒的连接方式。具体地,第一导柱45与第一套筒的配合,以及第二导柱与第二套筒的配合,能够对各环形喷嘴之间进行水平方向上的限位,防止升降过程中发生干涉,进而可以更加快速的升降各喷嘴箱。优选地,在第一导柱45的底端设置缓冲垫,以延长装置的使用寿命。同时,当第一套筒46到达第一导柱45的底端时,第二环形喷嘴箱42的顶面顶端422与第一环形喷嘴箱41的顶面正好平齐,这样设置既能够增加上环形喷嘴组件的气密性,减小上环形喷嘴组件外温度对淬火壳体的干扰;又能够以各环形喷嘴的顶端顶面为基准,进一步校准各环形喷嘴的高度。

62.参见图1、图2、图6和图7,机架1为密闭结构。优选地,机架1由h型钢和不锈钢板材焊接而成,整个淬火段通过不锈钢板密封,机架1能够一定程度上隔绝外界温度对淬火的影响;侧面不锈钢板上设有透明观察窗,能够实时观察壳体的淬火情况;在淬火区还设置有防卡及侧挡板装置,以防止壳体在辊子7上移动时偏移出淬火区域。机架1包括沿壳体的运动方向分隔设置的上框架和下框架;升降机构8设置于上框架上;辊子7、矩形喷嘴箱44均设置于下框架上。

63.第一环形喷嘴箱41、第二环形喷嘴箱42和第三环形喷嘴箱43各设置有一组升降机构8;升降机构8包括液压缸81、多组动滑轮82和多组定滑轮83;动滑轮82与机架1通过传送带连接,液压缸81与动滑轮82的底座连接,动滑轮82与定滑轮83通过传送带连接,定滑轮83与第一环形喷嘴箱41、第二环形喷嘴箱42或者第三环形喷嘴箱43中的任意一个环形喷嘴箱通过传送带连接,定滑轮83的底座与机架1连接;液压缸81与位移传感器电连接,位移传感器也可以选择设置在液压缸81的伸缩杆上。

64.如图8所示,本发明的壳体包括第一壳体9、第二壳体91、第三壳体92、第四壳体93和第五壳体94,上述壳体的形状和尺寸各不相同。另外本发明并不只限于这五种壳体的实施例,本发明能够根据不同壳体的形状和尺寸,灵活地投入升降机构8和环形喷嘴的组数,并通过位移传感器精确的控制各环形喷嘴的升降高度。本发明的辊底式淬火装置对多种淬火壳体的适应性强,淬火效率高。

65.进一步地,辊底式淬火装置还包括入口气刀2、挡水机构3、淬火水机构、排气机构5、干燥机构6;挡水机构3设置于喷嘴机构4的前方;入口气刀2设置于挡水机构3的前方;排气机构5与喷嘴机构4连通;淬火水机构与喷嘴机构4连通;干燥机构6设置于喷嘴机构4的后方。具体地,入口气刀2为高压空气喷嘴,能够防止喷嘴机构4的冷却水回流至热处理炉内;挡水机构3可以选用挡水辊或者其他挡水结构,只要能够起到挡水的作用即可,挡水机构3与入口气刀2形成双重保护,以防止冷却水回流至热处理炉内;排气机构5设置有抽风机,抽风机设置于上框架上,抽风机能够将淬火过程中产生的水蒸气抽出排放到外界,也可以选择将水蒸气抽送至淬火水机构循环使用;干燥机构6用于对淬火后的壳体进行干燥处理,以防止水印、水泽、色斑、腐蚀等缺陷产生。

66.如图9至图10所示,淬火水机构包括淬火水循环单元b、淬火水再冷却单元c和淬火池d;淬火池d设置于下框架的下方;淬火水循环单元b与淬火池d连通,并能够将淬火池d的冷却水输送至喷嘴机构4;淬火水再冷却单元c与淬火池d连通,并能够对淬火池d的冷却水进行降温。淬火水机构与喷嘴机构4能够形成闭合回路,淬火水机构能够对冷却水进行反复利用,减少了水资源的浪费。优选地,淬火水机构还可以外接有制水机构和排水机构,制水机构能够为淬火水机构提供新的低温冷却水,排水机构能够将经过淬火的高温冷却水排出

淬火水机构,以适应高压淬火时,对冷却水的降温效率较低的情形。

67.进一步地,淬火水循环单元b包括变频液压泵b1、集水管b2、回水管b4和多根分供水管b3,回水管b4将淬火池d与机架1的出水口连通,集水管b2与淬火池d的出水口连通,集水管b2上设置有变频液压泵b1,集水管b2与多根分供水管b3连通,多根分供水管b3与喷嘴机构4连通;集水管b2和分供水管b3的管道上均设置有水压传感器,水压传感器与变频液压泵b1通过控制系统电连接;分供水管b3上还设置有开闭阀、调节阀和流量计,开闭阀用于控制分供水管b3是否投入淬火,调节阀和流量计用于闭环调节同一供水段上、下及侧面喷嘴的水量比,进而调节壳体冷却过程中的变形。其中,与上环形喷嘴组件连通分供水管b3可以是多根,多根分供水管b3一一对应的与多个环形喷嘴连通;也可以是一根分供水管b3与多个环形喷嘴连通,每个环形喷嘴的入口管道上再通过相应的控制阀组来控制出水量。

68.本发明的淬火水循环单元b采用变频设计,当需要的水量变化时,通过调整变频液压泵b1的转速实现供水压力的稳定。具体地,与下固定喷嘴组件连通的分供水管b3上的水压传感器,用来检测下固定喷嘴组件的总水压;与上环形喷嘴组件连通的分供水管b3上的水压传感器,用来检测上环形喷嘴组件的总水压;上述分供水管b3上的水压传感器与变频液压泵b通过控制系统电连接,控制系统通过调节变频液压泵b的转速,从而调节集水管b2的水压,并用集水管b2上设置的水压传感器检测,进而实现集水管b2的供水压力和各分供水管b3的供水压力一致,以保证淬火节奏和供水稳定性。

69.淬火水再冷却单元c包括换热循环水泵c1、热交换器c2和冷冻机c3;淬火池d与换热循环水泵c1连通,换热循环水泵c1与热交换器c2连通,热交换器c2与淬火池d连通;热交换器c2还与冷冻机c3连通,并形成闭合回路。优选地,在淬火池d中设置有温度传感器和液位传感器,温度传感器与换热循环水泵c1通过控制系统电连接,用以控制淬火池d中冷却水的温度;液位传感器与控制系统电连接,当液位低于设定值时会触发报警,以防止淬火池d的冷却水水量缺乏而影响到壳体淬火。

70.此外,本发明还提供一种用于火箭壳体的辊底式淬火装置的淬火方法,淬火方法基于用于火箭壳体的辊底式淬火装置实施,其包括以下步骤:

71.火箭壳体通过辊子7运送至喷嘴机构4处进行淬火;

72.控制系统根据壳体的形状和尺寸,控制升降机构8的投入组数,进而控制喷嘴机构4投入的组数;同时升降机构8对应调整喷嘴机构4高度,喷嘴机构4高度通过位移传感器进行精确控制;

73.调节喷嘴机构4的水压、水量、喷射角度;

74.运行入口气刀2、挡水机构3、淬火水机构、排气机构5和干燥机构6后,对火箭壳体的内外表面进行同步淬火;

75.淬火完成后,升降机构8带动喷嘴机构4远离壳体,壳体经辊子7运送至下一工序。

76.需要理解的是,以上对本发明的具体实施例进行的描述只是为了说明本发明的技术路线和特点,其目的在于让本领域内的技术人员能够了解本发明的内容并据以实施,但本发明并不限于上述特定实施方式。凡是在本发明权利要求的范围内做出的各种变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。