一种3d打印用硅砂及其制备方法和应用

技术领域

1.本发明涉及3d打印材料的技术领域,特别涉及一种3d打印用硅砂及其制备方法和应用。

背景技术:

2.3d打印砂型芯技术是近年发展起来的新兴造型制芯技术,其特点是工艺高效快速、材料绿色环保、适用于复杂精密铸件,这些与现代铸造技术的要求完美契合。目前国内已有数十家单位使用该工艺进行研发、生产工作,年用砂量在万吨以上,随着3d打印技术的进步以及设备的普及,用量在未来数年中将会成倍增加。硅砂作为3d打印工艺用量最大的原材料,目前国内大部分厂家使用的是经简单筛分处理的树脂砂工艺用砂,由于粘结剂加入方式及硅砂紧实方式等诸多不同,目前使用的硅砂与进口3d打印专用硅砂相比,存在同等粘结剂加入量下,强度偏低,砂型芯表面粗糙,砂箱内不同位置的砂型芯强度偏差大等问题,而进口3d打印专用硅砂价格昂贵,且受供货周期长、海运过程硅砂易受潮等因素制约,因此开发出3d打印工艺专用硅砂的意义十分重大。

技术实现要素:

3.针对现有技术不足,本发明的目的一在于:提供一种3d打印用型砂的制备方法,该方法将原料硅砂经过研磨、磁选及烘干后,焙烧获得3d打印用硅砂。采用该制备方法制得的3d打印用硅砂制作砂型模,能够减少粘接剂的加入量,从而减小发气量,进而降低3d打印砂型芯成本,减少气孔类铸件缺陷;减少砂型芯表面的拖边、刮痕等缺陷,提高铸件表面质量。

4.为实现上述目的,本发明通过以下技术方案得以实现的:

5.一种3d打印用硅砂的制备方法,该方法将原料硅砂经过研磨、磁选及烘干后,焙烧获得3d打印用硅砂。包括有以下处理步骤:

6.焙烧:将原料硅砂在900-950℃下焙烧2-3h,然后冷却,获得硅砂。

7.通过采用上述方案,本发明将原料硅砂进行焙烧处理,焙烧后能够有效去除的硅砂表面杂质。采用该种硅砂与粘接剂、固化剂按一定比例混合后经3d打印获得砂型模,砂型模中的粘接剂和硅砂之间的粘结度更高,从而能够有效提高砂型模的强度。由于砂型模的强度随粘接剂的加入量的增加而提高,故采用本发明的硅砂,在获得等强度的砂型模的前提下,能够减少粘接剂的加入量,从而降低砂型模用于铸造时的发气量,提高零件表面质量。

8.原料硅砂在上述焙烧条件下,其晶相会发生转变,转变为α磷石英,含有该种晶相的硅砂在高温下的膨胀现象大大降低,由此大大降低了砂型模在铸造高温下出现脉纹、气孔的概率,不仅能够提高零件的表面质量,而且,使得砂型模的损坏率低,使用寿命延长。

9.本发明进一步设置为:在焙烧之前,还包括有以下制备步骤:

10.磁选:对原料硅砂进行磁选。

11.通过采用上述方案,磁选是对原料硅砂进行磁铁筛选,能够去除原料硅砂中的氧

化铁,从而提高硅砂的耐火度和烧结点,从而能够提高硅砂的焙烧温度,进一步提高硅砂表面杂质的去除率,而且能够提高α磷石英晶相的转化率,从而进一步减小硅砂在铸造高温下的膨胀现象。

12.本发明进一步设置为:磁选的同时进行烘干处理。

13.通过采用上述方案,能够预先去除原料硅砂中的水分,减少焙烧过程中水分的散发量,从而减小焙烧时水分散发对硅砂颗粒的不良影响。

14.本发明进一步设置为:所述烘干温度为150-180℃。

15.本发明进一步设置为:在磁选之前,还包括有以下制备步骤:

16.研磨:将原料硅砂研磨至角形系数≤1.35。

17.通过采用上述方案,角形系数是用于评判颗粒圆整度的指标,角形系数越低,圆整度越高。研磨过程中,原料硅砂中带有尖角的颗粒能够由锐角变成钝角,使得原料硅砂的角形系数降低,圆整度提高,处理完成后的硅砂的角形系数低。由该种硅砂打印制作的砂型模,在后期用于制作砂型模时,在同等树脂加入量下,强度更高,即获得相同强度的砂型模时,树脂加入量降低,不仅能够降低成本,还能减少铸造时的发气量。

18.本发明进一步设置为:所述原料硅砂的硅含量为≥99%。

19.通过采用上述方案,限定原料硅砂的硅含量,能够限制原料硅砂中其他低熔点物的含量,杂质低,有利于提高焙烧温度,使得α磷石英的转化率更高,进一步减轻硅砂在后期铸造高温下的膨胀现象。

20.本发明的目的二:提供一种上述制备方法处理获得的3d打印用硅砂。

21.本发明的目的三:提供一种上述的3d打印用硅砂的应用,用于制作3d打印砂型模:将所述硅砂与固化剂混合后,再继续与粘接剂混合,获得3d打印材料,将3d打印材料经3d打印制得砂型模,其中,按质量百分比计,粘接剂占硅砂的1.2~2.0%,固化剂占硅砂的0.2~0.5%。

22.本发明进一步设置为:所述粘接剂选用呋喃树脂。

23.本发明进一步设置为:所述固化剂选用磺酸固化剂。

24.本发明具有以下有益效果:

25.1、本发明将原料硅砂进行磁选、焙烧处理,能够有效去除硅砂表面的机械杂质、附着在砂粒表面的无机低熔点物质,提高硅砂表面光洁度、降低硅砂表面自由能,使粘结剂在喷射的状态下可以更好的包覆在砂粒表面形成完整的粘结剂膜,大大提高有机粘结剂与砂粒表面的结合力,从而提高砂型模的强度。由于砂型模的强度随粘接剂的加入量的增加而提高,故采用本发明的硅砂,在获得等强度的砂型模的前提下,能够减少粘接剂的加入量,从而降低砂型模用于铸造时的发气量,提高零件表面质量;

26.2、本发明将原料硅砂进行焙烧处理,原料硅砂的晶相会发生转变,转变为α磷石英,含有该种晶相的硅砂在高温下的膨胀现象大大降低,由此大大降低了砂型模在铸造高温下出现脉纹、气孔的概率,不仅能够提高零件的表面质量,而且,使得砂型模的损坏率低,使用寿命延长。

27.3、本发明将原料硅砂进行研磨、焙烧处理,可改善硅砂的安息角,使砂粒之间在运动状态下有较好的流动性,可以使砂在打印过程中的输送、铺砂更为流畅,减少堵塞3d打印机的输砂管路、铺砂器等造成打印机停机、产品报废等事故的发生。

28.4、本发明将原料硅砂进行磁选、焙烧处理,可以提高砂粒在静置状态下的稳定性,特别是表面喷涂上粘结剂后,经3d打印机的刮砂板简单紧实后,就可以达到砂粒间极高的稳定度和较大密度,可以减少3d打印砂型芯的表面拖边、刮痕等缺陷,进而提高铸件质量。

具体实施方式

29.以下对本发明作进一步详细说明。

30.实施例1

31.本实施例提供了一种3d打印用硅砂的制备方法,制备方法包括有以下步骤:

32.s1,研磨:将原料硅砂研磨至角形系数为1.3,其中,原料硅砂的硅含量为99%;

33.s2,磁选及烘干:对原料硅砂进行磁选,同时进行烘干处理,烘干温度为150℃;

34.s3,焙烧:将原料硅砂在900℃下焙烧3h,然后随炉冷却,获得硅砂。

35.实施例2

36.本实施例提供了一种3d打印用硅砂的制备方法,制备方法包括有以下步骤:

37.s1,研磨:将原料硅砂研磨至角形系数为1.2,其中,原料硅砂的硅含量为99.2%;

38.s2,磁选及烘干:对原料硅砂进行磁选,同时进行烘干处理,烘干温度为160℃;

39.s3,焙烧:将原料硅砂在910℃下焙烧2.5h,然后随炉冷却,获得硅砂。

40.实施例3

41.本实施例提供了一种3d打印用硅砂的制备方法,制备方法包括有以下步骤:

42.s1,研磨:将原料硅砂研磨至角形系数为1.2,其中,原料硅砂的硅含量为99.5%;

43.s2,磁选及烘干:对原料硅砂进行磁选,同时进行烘干处理,烘干温度为170℃;

44.s3,焙烧:将原料硅砂在920℃下焙烧2.5h,然后随炉冷却,获得硅砂。

45.实施例4

46.本实施例提供了一种3d打印用硅砂的制备方法,制备方法包括有以下步骤:

47.s1,研磨:将原料硅砂研磨至角形系数为1.2,其中,原料硅砂的硅含量为99.5%;

48.s2,磁选及烘干:对原料硅砂进行磁选,同时进行烘干处理,烘干温度为180℃;

49.s3,焙烧:将原料硅砂在930℃下焙烧2.5h,然后随炉冷却,获得硅砂。

50.实施例5

51.本实施例提供了一种3d打印用硅砂的制备方法,制备方法包括有以下步骤:

52.s1,研磨:将原料硅砂研磨至角形系数为1.2,其中,原料硅砂的硅含量为99.5%;

53.s2,磁选及烘干:对原料硅砂进行磁选,同时进行烘干处理,烘干温度为160℃;

54.s3,焙烧:将原料硅砂在940℃下焙烧2h,然后随炉冷却,获得硅砂。

55.实施例6

56.本实施例提供了一种3d打印用硅砂的制备方法,制备方法包括有以下步骤:

57.s1,研磨:将原料硅砂研磨至角形系数为1.2,其中,原料硅砂的硅含量为99.5%;

58.s2,磁选及烘干:对原料硅砂进行磁选,同时进行烘干处理,烘干温度为160℃;

59.s3,焙烧:将原料硅砂在950℃下焙烧2h,然后随炉冷却,获得硅砂。

60.实施例7

61.本实施例提供了一种3d打印用硅砂的制备方法,与实施例6的区别在于,步骤s1中,将原料硅砂研磨至角形系数为1.1,其他与实施例6相同。

62.对比例1

63.该实施例与实施例5的区别在于,步骤s1中,将原料硅砂研磨至角形系数为1.3,其他处理相同。

64.对比例2

65.该实施例与实施例5的区别在于,步骤s2中,不进行磁选,其他处理相同。

66.对比例3

67.该实施例与实施例5的区别在于,不进行步骤s3中的焙烧处理,其他处理相同。

68.砂型模强度性能测试

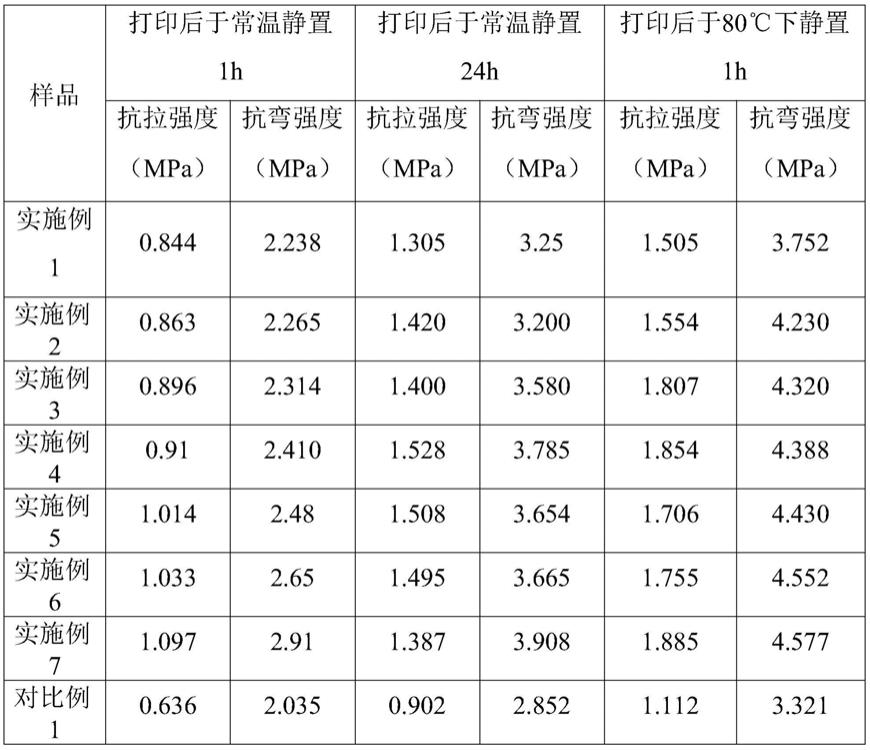

69.分别采用实施例1-6和对比例1-4制得的10种硅砂样品,将每一种硅砂样品与固化剂混合后,再继续与粘接剂混合,获得3d打印材料,将3d打印材料经3d打印制得砂型模,共计获得10份砂型模样品,测试10份砂型模样品的强度,每份样品的强度测6次,取平均值,结果如表1所示。其中,本次测试中,粘接剂和固化剂分别选用呋喃树脂和磺酸固化剂,且加入量的选择如下:呋喃树脂占硅砂的1.5%,磺酸固化剂占硅砂的0.3%。

70.表1砂型模样品的强度测试结果

[0071][0072]

[0073]

由表1中的实施例5和对比例3可以看出,对硅砂进行焙烧处理能够有效提高后续砂型模的强度,这是因为,焙烧处理能够有效去除焙烧后的硅砂表面杂质,采用该种硅砂与粘接剂、固化剂按一定比例混合后经3d打印获得砂型模,砂型模中的粘接剂和硅砂之间的粘结度更高,从而能够有效提高砂型模的强度。由于砂型模的强度随粘接剂的加入量的增加而提高,故采用本发明的硅砂,在获得等强度的砂型模的前提下,能够减少粘接剂的加入量,从而降低砂型模用于铸造时的发气量,提高零件表面质量。

[0074]

由表1中的实施例5和对比例2可以看出,在对原料硅砂进行焙烧处理之前进行磁选,能够有效提高后续砂型模的强度。这可能是因为,若不进行磁选,同时又不降低焙烧温度,则原料硅砂中的氧化铁在焙烧高温下出现熔融,影响硅砂颗粒的表面形态,降低了硅砂颗粒表面与粘接剂之间的粘结力,从而降低砂型模的强度。

[0075]

由表1中的实施例5和对比例1可以看出,原料硅砂的角形系数同样对砂型模的强度具有一定的影响,角形系数越低,对应的砂型模的强度越高。这可能是因为,原料硅砂的角形系数越低,颗粒圆整度越高,能够提高颗粒间排布的紧实度,由此提高砂型模的强度。

[0076]

由表1中的实施例1-6整体可以看出,实施例1-6获得的硅砂制作的砂型模的强度整体较高,说明本发明的制备工艺的设计科学合理,能够有效改善硅砂,提高由其制作的砂型模的强度。而且,随着焙烧温度的升高,砂型模的强度也表现出了增高的趋势,提示在本发明的合理的焙烧温度范围内,焙烧温度越高,硅砂的制备效果越显著。

[0077]

砂型模铸造测试

[0078]

分别采用上述砂型模强度性能测试中的10份砂型模样品进行同批次铸造实验,记录砂型模在铸造高温下出现脉纹、气孔的情况,结果如表2所示。

[0079]

表2砂型模铸造测试结果

[0080][0081]

由表2中的实施例1-6整体可以看出,实施例1-6获得的硅砂制作的砂型模,经过铸

造后,内壁表面均未出现脉纹、气孔,相比之下,对比例1-3对应的砂型模经铸造后出现了不同程度的脉纹或气孔。这是因为,本发明的制备工艺中,原料硅砂在焙烧条件下的晶相会发生转变,转变为α磷石英,含有该种晶相的硅砂在高温下的膨胀现象大大降低,由此大大降低了砂型模在铸造高温下出现脉纹、气孔的概率。砂型模的表面质量高,能够提高零件的表面质量,而且,砂型模的损坏率低,使用寿命长。

[0082]

表2中的对比例2对应的砂型模出现脉纹和气孔,可能是因为,不进行磁选,同时又不降低焙烧温度,则原料硅砂中的氧化铁在焙烧高温下出现熔融,影响硅砂颗粒的表面形态,降低了硅砂颗粒表面与粘接剂之间的粘结力,从而降低砂型模的表面质量。

[0083]

表2中的对比例1对应的砂型模出现脉纹,可能是因为,原料硅砂的角形系数越高,颗粒圆整度越低,颗粒间排布的紧实度低,从而降低砂型模的表面质量。上述具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。