1.本发明涉及生铁的加工处理、金属铸造、铁或钢的冶炼等领域,尤其涉及一种提高发动机缸体缸盖铸件性能的铸造工艺。

背景技术:

2.发动机缸体缸盖是发动机的核心零部件,其铸件材料主要为合金灰铸铁,因缸体缸盖铸件结构复杂,壁厚差异大,一般采用检测铸件厚大位置本体性能的方式评价铸件的机械性能,因此铸件性能则成为缸体缸盖关键指标。灰铸铁比较适合铸造气缸盖的牌号是ht250、ht275,牌号ht300后铸造难度大增,铸件本体性能达到ht350标准是灰铸铁难以逾越的瓶颈。因此通过各种方法低成本的提高灰铸铁缸体缸盖的性能则成为材料攻关的关键课题。

3.缸体缸盖的性能是通过铁水化学成分以及氮含量的控制以及铁水关键环节的孕育处理,改变石墨形态及其分布,促进细片状珠光体形成来提高铸件性能。目前缸体缸盖性能的提升主要是通过增加铁水中的合金含量,以及两次孕育过程(转包孕育及随流孕育)来提高铸件性能。合金加入量大,材料成本急剧上升;两次孕育过程孕育剂的加入量大,增加了铁水中的含渣量;同时为了应对保温炉内铁水孕育衰退的问题,随流孕育剂则需要采用含钡、钙、锆等元素的长效孕育剂,生产成本再次增加。

4.在中国发明专利cn2020106754366中公开灰铸铁的生产方法,该生产方法中在喂丝钝化处理中添加有稀土元素,通过稀土元素的作用,促使螺旋位错沿法向方向生长,阻碍石墨位错的移动,使石墨的端部变得圆滑,从而提高钝化率。提高了灰铸铁的机械性能,从而提高了使用寿命。(效果不明显,而且成本上升)在中国发明专利cn2019104735550公开一种提高灰铸铁发动机缸盖常温拉压疲劳强度的工艺,该工艺方案建立了一套工艺技术参数,包括:配料、成分、孕育、浇注温度、打箱时间五个方面。通过控制五个方面的参数,该工艺生产出来的铸件满足客户对于常温疲劳强度的要求,达到了设计指标。(过程控制环节多,操作难度大,没有成本优势)在中国发明专利cn2020101910283公开一种钒钛合金灰铸铁气缸套及其制备方法,该钒钛合金灰铸铁气缸套,细片状珠光体可达到100%,钒钛相组织分布更均匀,具有强度高,耐磨性能较好的特点,同时制备工艺简单、稳定,易于工业化推广和使用。(钒钛合金是针对气缸套的材料,不是针对气缸体和气缸盖铸件的,产品类型不同)。

技术实现要素:

5.本发明的目的是为了提供一种有效提高缸体缸盖铸件的性能的铸造工艺,同时降低生产成本。本发明采用了如下技术方案:一种提高发动机缸体缸盖铸件性能的铸造工艺,包括以下步骤:将铁水从保温浇注炉内压送至保温浇注炉出铁槽时,开始在出铁槽进行双线喂丝孕育,经过喂丝孕育的铁水进行浇注;浇注过程温度控制在1400~1420℃,浇注速度18~23公

斤/秒,喂丝孕育线加入量为浇注铁水质量的0.14~0.16%;浇注结束,即可得到性能提高的缸体缸盖铸件;铁水中按质量百分比计:c:3~3.5%、si:1.7~2.3%、mn:0.4~1.0%、p≤0.08%、s:0.05~0.12%、cu:0.3~1.0%、cr:0.15~0.45%、mo≤0.4%、sn≤0.15%,其余为微量元素和fe;n含量80~110ppm;双线喂丝孕育为在距离出铁槽出水口245~255mm处设置第一喂丝孕育线;距离出铁槽出水口445~455mm处设置第二喂丝孕育线。

6.作为优选,提高发动机缸体缸盖铸件性能的铸造工艺,包括以下步骤:(1)将生铁、废钢、回炉料、增碳剂加入中频电炉进行熔化,调整各化学成分得到铁水;(2)将铁水温度在1500~1520℃保温静置5~8分钟;扒渣后将铁水倒至转运包,然后将铁水倒入保温浇注炉内;(3)保温浇注炉内铁水温度保持在1410~1430℃,将铁水从保温浇注炉内压送至保温浇注炉出铁槽时开始在出铁槽进行双线喂丝孕育,经过喂丝孕育的铁水进行浇注;浇注过程温度控制在1400~1420℃,浇注速度18-23公斤/秒,喂丝孕育线加入量为浇注铁水质量的0.14~0.16%;(4)浇注结束,即可得到性能提高的缸体缸盖铸件。

7.作为优选,铁水n含量为80~110ppm;所用增碳剂为高n石墨增碳剂。

8.作为优选,第一喂丝孕育线和第二喂丝孕育线,均为直径13mm,喂丝孕育线线芯成分为质量百分比计:si:75%, ca、al、ba均小于1.5%,其余为微量元素和fe;喂丝孕育线外层为0.3mm的低碳钢。

9.本发明缸体缸盖用灰铸铁材料:各元素成分如下:c:3~3.5%、si:1.7~2.3%、mn:0.4~1.0%、p≤0.08%、s:0.05~0.12%、cu:0.3~1.0%、cr:0.15~0.45%、mo≤0.4%、sn≤0.15%,其余为微量元素和fe;n含量80~110ppm;a型石墨≥90%,d型石墨和e型石墨含量≤10%;珠光体含量为≥90%,石墨长3~6级。

10.作为优选,本发明缸盖用灰铸铁材料:各元素成分如下:c:3.2~3.32%、si:1.7~1.95%、mn:0.4~0.6%、p≤0.05%、s:0.08~0.10%、cu:0.6~0.7%、cr:0.17~0.23%、mo:0.25~0.35%、sn:0.04~0.07%、其余为微量元素和fe;n含量为80~110ppm。

11.作为优选,本发明缸盖用灰铸铁材料:各元素成分如下:c:3.1~3.3%、si:1.9~2.25%、mn:0.5~0.7%、p≤0.05%、s:0.07~0.09%、cu:0.48~0.55%、cr:0.15~0.18%、mo≤0.03%、sn≤0.15%,其余为微量元素和fe;n含量为80~110ppm。

12.作为优选,提高发动机缸体缸盖铸件性能的铸造工艺,步骤(1)为将生铁、废钢、回炉料、增碳剂加入中频电炉,铁水熔化开后升温至1440~1460℃,停电扒渣,取光谱样以及氮-氧分析样,检测铁水各化学成分以及铁水中氮含量,加入各类合金调整各化学成分得到铁水。

13.作为优选,提高发动机缸体缸盖铸件性能的铸造工艺,步骤(3)为保温浇注炉内铁水温度保持在1410~1430℃,保温浇注炉内铁水被加压系统,压送到保温浇注炉出铁槽时,第一喂丝孕育线、第二喂丝孕育线被喂丝机构同时插入出铁槽的铁水中,对出铁槽的铁水中进行孕育,孕育过的铁水从出水口,经过砂箱及砂型中的浇注系统,进入铸件型腔,上述

过程在铸件型腔被注满前一直进行。

14.作为优选,提高发动机缸体缸盖铸件性能的铸造工艺,加入各类合金调整各化学成分,所述合金包括氮化锰。

15.与现有技术相比,本发明的有益效果是:本发明缸体缸盖铸造工艺有效降低了材料成本和工业化生产控制难度;同时本发明控制了n含量,运用双线喂丝孕育铸造工艺,使共晶团细化和珠光体量增加,石墨片长度缩短、弯曲程度增加,端部圆钝,所得灰铸铁的机械性能优秀,抗拉强度明显提升;采用本铸造工艺相对于现有工业化铸造工艺在机械性能提高的同时,喂丝孕育线的用量明显减少、成本降低;能够完全满足工业化低成本批量生产需求。

附图说明

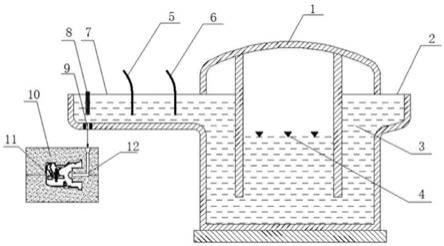

16.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例1中双线喂丝孕育环节的示意图;图中序号:保温浇注炉1、入水口2、炉内铁水3、加压系统4、第一喂丝孕育线5、第二喂丝孕育线6、出铁槽7、出水口塞杆8、出水口9、砂箱及砂型10,铸件型腔11,浇注系统12。

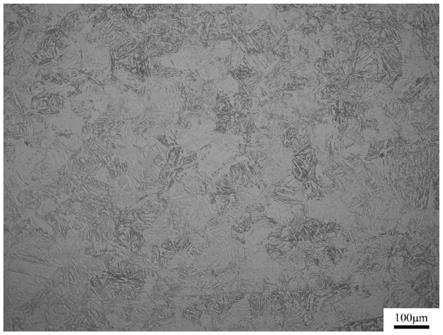

17.图2为b缸盖灰铸铁材料的石墨形态对比图(a为对比例3-1形态图,b为实施例1形态图)。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

19.实施例1:发动机缸体缸盖铸件性能提高的铸造工艺,包括以下步骤:(1)中频炉熔化:将生铁、废钢、回炉料以及增碳剂按照工艺要求的配比加入中频电炉进行熔化(生铁、废钢、回炉料可以按配比15%:55%:30%;增碳剂优选为高n石墨增碳剂),铁水熔化开后升温至1440~1460℃,停电扒渣,取光谱样以及氮-氧分析样,检测铁水各化学成分以及铁水中氮含量。

20.(2)调整化学成分:根据铁水中各元素化学成分和氮含量检测结果,加入各类合金(包括调整氮含量的氮化锰),调整铁水中的各元素化学成分以及氮含量,各类合金全部熔化后,扒渣,继续取光谱样和氮-氧分析样进行检测,直至各个元素和氮含量合格。将铁水温度在1500~1520℃后,保温静置5~8分钟;中频炉内扒渣后将铁水倒出至5吨转运包内,行车吊运至保温浇注炉位置,扒渣、测温。(铸造缸体缸盖铁水中各元素的控制范围为:按质量百分比计c:3.1~3.3%、si:1.9~2.25%、mn:0.5~0.7%、p≤0.05%、s:0.07~0.09%、cu:0.48~0.55%、cr:0.15~0.18%、mo≤0.03%、sn≤0.15%,其余为微量元素和fe;n含量为80~110ppm。)(3)双线喂丝孕育:如图1所示,将铁水从入水口2倒入保温浇注炉1。炉内铁水3被加压系统4,压入到出铁槽7中,第一喂丝孕育线5、第二喂丝孕育线6被喂丝机构同时插入出铁槽7的炉内铁水3中,对炉内铁水3进行孕育,孕育过的炉内铁水3从出水口9,经过砂箱及砂型10中的浇注系统12,进入铸件型腔11,上述过程在铸件型腔被注满前一直进行,浇注温度控制在1400~1420℃,浇注速度18~23公斤/秒,浇注持续时间与铸件的重量相关;不同的

产品,重量不同,浇注的时间也不相同,但总的喂丝孕育量为浇注铁水质量的0.14%~0.16%;其中距离出水口9位置245~255mm处设置第一喂丝孕育线5;距离出水口9位置445~455mm处设置第二喂丝孕育线6。

21.第一喂丝孕育线5、第二喂丝孕育线6直径均为13mm,喂丝孕育线线芯成分为质量百分比计:si:75%,ca、al、ba均小于1.5%,其余为微量元素和fe;喂丝孕育线外层为0.3mm的低碳钢。

22.(4)浇注结束,可得到比传统铸造工艺铸件性能高出10%左右的缸体缸盖。

23.采用以上方法,对a缸体、b缸盖进行铸造试验,a缸体、b缸盖工艺参数如下:a缸体,铁水各元素成分如下:c:3.1~3.3%、si:1.9~2.25%、mn:0.5~0.7%、p≤0.05%、s:0.07~0.09%、cu:0.48~0.55%、cr:0.15~0.18%、mo≤0.03%、sn≤0.15%,其余为微量元素和fe;n含量为80~110ppm;浇注温度控制在1400-1415℃,整箱铁水重量340公斤,浇注17秒,喂丝孕育加入量540克,为浇注铁水总量的0.159%;b缸盖,铁水各元素成分如下:c:3.2~3.32%、si:1.7~1.95%、mn:0.4~0.6%、p≤0.05%、s:0.08~0.10%、cu:0.6~0.7%、cr:0.17~0.23%、mo:0.25~0.35%、sn:0.04~0.07%、其余为微量元素和fe;n含量为80~110ppm;浇注温度控制在1405-1420℃,整箱铁水重量400公斤,浇注20秒,喂丝孕育加入量620克,为浇注铁水总量的0.155%。

24.对比例1-1:a缸体,铁水各元素成分如下:c:3.1~3.3%、si:1.9~2.25%、mn:0.5~0.7%、p≤0.05%、s:0.07~0.09%、cu:0.48~0.55%、cr:0.15~0.18%、mo≤0.03%、sn≤0.15%,其余为微量元素和fe;步骤(1)和(2)同实施例1相同;步骤(3)环节为:第一次孕育:5t铁水转运包内在出铁前加入10公斤5~10mm粒度的孕育剂(最佳使用量),加入量为转运包铁水重量的0.2%;然后将铁水从入水口倒入保温浇注炉。孕育剂的成分:ba: 0.2~1.5%,ca: 0.8~2.0%, al: 0.8~1.6%, si: 65~75%,其余为fe。

25.第二次孕育:铁水从保温炉出水口流出,铁水进入型腔前在铁水流上随流孕育,0.2~0.7mm粒度孕育剂加入量为浇注铁水重量的0.1%(最佳使用量)。浇注温度控制在1400-1415℃,整箱铁水重量340公斤,浇注17秒。孕育剂的成分:ca: 0.5~1.5%, al: 0.55-1.3%, mn: 1~3%, zr: 2~4%,si:63~72% 其余为fe, 浇注结束,得到a缸体。

26.对比例1-2:a缸体,铁水各元素成分如下:c:3.1~3.3%、si:1.9~2.25%、mn:0.5~0.7%、p≤0.05%、s:0.07~0.09%、cu:0.48~0.55%、cr:0.15~0.18%、mo≤0.03%、sn≤0.15%,其余为微量元素和fe;n含量为80~110ppm铸造工艺;步骤(1)和(2)同实施例1相同;步骤(3)环节为:第一次孕育:5t铁水转运包内在出铁前加入10公斤5~10mm粒度的孕育剂(最佳使用量),加入量为转运包铁水重量的0.2%;然后将铁水从入水口倒入保温浇注炉。孕育剂的成分:ba: 0.2~1.5%,ca: 0.8~2.0%, al: 0.8~1.6%, si: 65~75%,其余为fe。

27.第二次孕育:铁水从保温炉出水口流出,铁水进入型腔前在铁水流上随流孕育,0.2~0.7mm粒度孕育剂加入量为铁水重量的0.1%(最佳使用量)。浇注温度控制在1400-1415℃,整箱铁水重量340公斤,浇注17秒。孕育剂的成分:ca: 0.5~1.5%, al: 0.55-1.3%, mn: 1~3%, zr: 2~4%,si:63~72% 其余为fe, 浇注结束,得到a缸体。

28.对比例2-1:a缸体,铁水各元素成分如下:c:3.1~3.3%、si:1.9~2.25%、mn:0.5~0.7%、p≤0.05%、s:0.07~0.09%、cu:0.48~0.55%、cr:0.15~0.18%、mo≤0.03%、sn≤0.15%,其

余为微量元素和fe;n含量为80~110ppm铸造工艺;同实施例1基本相同;不同在于步骤(3)环节总的双线喂丝孕育量为浇注铁水质量的0.3%。

29.对比例2-2:a缸体,铁水各元素成分如下:c:3.1~3.3%、si:1.9~2.25%、mn:0.5~0.7%、p≤0.05%、s:0.07~0.09%、cu:0.48~0.55%、cr:0.15~0.18%、mo≤0.03%、sn≤0.15%,其余为微量元素和fe;n含量为80~110ppm铸造工艺;同实施例1基本相同;不同在于步骤(3)环节总的双线喂丝孕育量为浇注铁水质量的0.1%。

30.性能检测:抗拉强度测定方法:参照中国标准gb-t 228-2002 《金属材料室温拉伸试验方法》,对采用实施例1、对比例1-1、对比例1-2、对比例2-1、对比例2-2铸造工艺的a缸体测试结果见表1。其中实施例1相对现有工艺对比例1-1,a缸体本体抗拉强度提升11.3%;相对于对比例1-2,a缸体本体抗拉强度提升7.21%。

31.对比例3-1:b缸盖,铁水各元素成分如下:c:3.2~3.32%、si:1.7~1.95%、mn:0.4~0.6%、p≤0.05%、s:0.08~0.10%、cu:0.6~0.7%、cr:0.17~0.23%、mo:0.25~0.35%、sn:0.04~0.07%、其余为微量元素和fe;n含量不控制,为铁水残余的铸造工艺;步骤(1)和(2)同实施例1相同;步骤(3)环节为:第一次孕育:5t铁水转运包内在出铁前加入10公斤5~10mm粒度的孕育剂,加入量为转运包铁水重量的0.2%(最佳使用量);然后将铁水从入水口倒入保温浇注炉。孕育剂的成分:ba: 0.2~1.5%,ca: 0.8~2.0%, al: 0.8~1.6%, si: 65~75%,其余为fe。

32.第二次孕育:铁水从出水口流出,铁水进入型腔前在铁水流上随流孕育,0.2~0.7mm粒度孕育剂加入量为铁水重量的0.1%(最佳使用量)。浇注温度控制在1405-1420℃,整箱铁水重量400公斤,浇注20秒。孕育剂的成分:ca: 0.5~1.5%, al: 0.55-1.3%, mn: 1~3%, zr: 2~4%,si:63~72% 其余为fe, 浇注结束,得到b缸盖。

33.对比例3-2:b缸盖,铁水各元素成分如下:c:3.2~3.32%、si:1.7~1.95%、mn:0.4~0.6%、p≤0.05%、s:0.08~0.10%、cu:0.6~0.7%、cr:0.17~0.23%、mo:0.25~0.35%、sn:0.04~0.07%、其余为微量元素和fe;n含量为80~110ppm;铸造工艺;步骤(1)和(2)同实施例1相同;步骤(3)环节不同在于其中距离出水口位置245~255mm处设置一根喂丝孕育线。

34.对比例3-3:b缸盖,铁水各元素成分如下:c:3.2~3.32%、si:1.7~1.95%、mn:0.4~0.6%、p≤0.05%、s:0.08~0.10%、cu:0.6~0.7%、cr:0.17~0.23%、mo:0.25~0.35%、sn:0.04~0.07%、其余为微量元素和fe;n含量为80~110ppm;铸造工艺;步骤(1)和(2)同实施例1相同;步骤(3)环节不同在于其中距离出水口位置445~455mm处设置一根喂丝孕育线;对比例3-4:b缸盖,铁水各元素成分如下:c:3.2~3.32%、si:1.7~1.95%、mn:0.4~

0.6%、p≤0.05%、s:0.08~0.10%、cu:0.6~0.7%、cr:0.17~0.23%、mo:0.25~0.35%、sn:0.04~0.07%、其余为微量元素和fe;n含量为80~110ppm;铸造工艺;步骤(1)和(2)同实施例1相同;步骤(3)环节不同在于其中距离出水口位置200~350mm处设置第一根和第二根并在一起的喂丝孕育线。

35.性能检测:抗拉强度测定方法:参照中国标准gb-t 228-2002 《金属材料室温拉伸试验方法》,对采用实施例1、对比例3-1、对比例3-2、对比例3-3、对比例3-4铸造工艺的b缸盖测试结果见表2。其中实施例1相对现有工艺对比例3-1,b缸盖本体抗拉强度提升11.6%。

36.实施例1、现有工艺对比例3-1,石墨形态和铸造组织的金相组织测定:参照中国标准gb/t 7216-1987《灰铸铁的金相组织标准》,石墨形态显示见图2:实施例1中b缸盖灰铸铁材料:石墨片长度缩短、弯曲程度增加,端部圆钝;而对比例3-1中b缸盖,石墨片长度差别较大、而且粗细弯曲也不均匀。

37.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。