1.本发明属于铝钇合金技术领域,尤其是一种铝热还原法制备铝钇稀土中间合金的方法。

背景技术:

2.在铝合金的生产熔炼的过程中添加微量的稀土元素能够较大程度的改善铝合金的微观组织,提升性能;但是稀土元素(re)的化学性质非常活泼,并且其熔点非常高,在熔炼的过程中直接将稀土单质加入其中会造成稀土元素的烧损率大大增加,导致稀土元素的浪费和生产成本的增加,所以在铝合金的铸造样品的制备中,稀土元素的添加一般以铝稀土中间合金的形式加入。

3.稀土中间合金(rage earth intermediate alloy)是指稀土元素与一种或数种其他元素组成的具有金属特性的物质,又称母合金。目前关于铝稀土中间合金的制备方法主要有混熔法、熔盐电解法和铝热还原法。

4.一、混熔法:又叫做熔配法或者是对掺法,是将纯铝加热到熔融状态,再向其中加入稀土单质,经过保温浇铸得到中间合金。但混熔法也存在明显的缺点,因为铝和稀土两者之间的熔点相差较大,导致需要较高的熔炼温度,并且稀土的燃点低,所以在生产中稀土的烧损量较大,生产成本增加;另外,由于添加的稀土单质较多,可能会引起局部的稀土元素偏聚,生产的中间合金成分不均匀,影响其后续的应用。

5.二、熔盐电解法:是在电解铝的过程中,在电解槽中添加稀土氧化物、氯化物或者氟化物,再加入部分氧化铝,电解过程中稀土和铝同时析出得到稀土铝中间合金。例如,魏岳山在cacl2的电解质体系下,采用新型熔盐脱氧工艺成功制备了al

‑

y中间合金,并且最终产物中的物相只有yal2相。

6.三、铝热还原法:就是使用过量的纯铝或者是铝合金作为还原剂,将稀土氧化物、氯化物或者氟化物还原,从而得到所需要的产品。铝热还原反应的熔盐体系选择较为重要,目前主流的两种熔盐体系为冰晶石熔盐体系 氯化物和氟化物熔盐体系。为了帮助反应进行,该法往往会加入多种化合物,加入的化合物会进入合金熔体,反应结束后难易分离,从而导致合金中杂质较多,影响合金的质量。

7.钇是第一个被发现的稀土金属元素,有延展性。钇在地壳中的含量约为2.8

×

10

‑

30

%,是稀土元素中含量最丰富的元素之一。稀土钇对铝及铝合金具有细化、变质、净化等作用,可以改善晶界间杂质的影响,从而提高铝合金的耐高温性、耐腐蚀性能及电化学性能。

8.由于y与al的熔点相差太大,如果用混熔法来制备的话会造成稀土y的大量烧损,会使生产成本增加,熔盐电解法容易产生环境污染的问题。本发明综合各种方法的优缺点,选择铝热还原法,选择的熔盐体系为冰晶石 naf nacl kcl体系,并通过改善反应工艺,使得到的铝钇稀土中间合金成分稳定、成本较低、纯度较高。

技术实现要素:

9.为解决上述技术问题,本发明提供一种铝热还原法制备铝钇稀土中间合金的方法,该方法生产成本较低,所需设备要求较低并且操作简单,还原反应温度较低,所得到的铝钇稀土中间合金偏析较低,成分较为稳定。

10.为实现上述目的,本发明提供的方案如下:

11.一种铝热还原法制备铝钇稀土中间合金的方法,包括以下步骤:

12.(1)按铝钇稀土中间合金的成分计算并称取纯铝锭93~95份、氟化钇9.5~10.0份、碱金属卤化物4.5~5.5份、冰晶石4.5~5.5份;

13.(2)将纯铝锭加热至700~740℃熔化成铝液,按比例混合碱金属卤化物、冰晶石、氟化钇,并加入到铝液中继续熔化;

14.(3)待物料完全熔化后,在950~1100℃条件下保温反应30~120min,每隔10~15min搅拌一次,每次搅拌时间为1~2min;

15.(4)待还原反应完成后,将熔体进行浇铸并冷却,得到铝钇稀土中间合金(al

‑

y中间合金)。

16.优选的,所述纯铝锭与氟化钇的质量比为94:9.8,所述冰晶石与碱金属卤化物的质量比为5:5。

17.具体的,所述氟化钇的制备方法为分阶段反应法,用氟化氢铵和氧化钇进行氟化反应制备氟化钇;具体过程为:第一个阶段为氟化过程,于220℃条件下反应115~125min;第二个阶段为脱氨过程,升高温度至430℃条件下反应115~125min。

18.优选的,所述的氟化氢铵与氧化钇的摩尔比为6:1,且氟化氢铵过量30%。

19.具体的,所述的碱金属卤化物为氯化钠、氯化钾、氟化钠按照质量比2:2:1混合。

20.具体的,所述纯铝锭的纯度大于99.9%。

21.优选的,所述的冷却方式为空冷。

22.本发明经过反复的试验研究,探索了反应温度及反应时间对铝钇稀土中间合金的影响,最终选择的铝热还原反应的条件为950~1100℃条件下保温反应30~120min;优选为1100℃条件下保温反应120min。

23.本发明所用的原料氧化钇的熔点(2376℃)要远高于氟化钇(1152℃),说明氧化钇比氟化钇要更稳定,熔化所需吸收的热量越多,越难以发生反应,因此选择还原氟化钇来制备al

‑

y中间合金。为了降低生产成本,本发明选择以氧化钇为原料,用氟化氢铵和氢氟酸来进行氟化反应制备氟化钇。

24.氟化氢铵是一种无机物,分子式为nh4hf2,对氟化设备要求较低,其熔点为126.1℃,沸点为239.5℃。目前关于氟化法制备稀土氟化物的反应原理被大部分人所接受的是:re2o3 6nh4hf2=2ref3 6nh4f 3h2o,条件为300℃反应12h。

25.但是该法具有一定的缺点:当氟化温度为300℃时,此时发生的反应属于气固相反应,nh4hf2非常容易发生挥发,减少了nh4hf2与稀土氧化物的接触时间,会对氟化反应有一定程度的影响,而且保温12h也会造成一定的能源浪费。

26.为了克服以上缺陷,本发明将氟化反应分成两个阶段:第一个阶段为氟化过程,此时温度低于nh4hf2的沸点,210~220℃条件下反应115~125min;第二个阶段为脱氨过程,此时适当升高温度至420~430℃条件下反应115~125min,目的是去除产物中的氨。

27.本发明氟化反应是氧化钇和氟化氢铵反应生成(nh4)3y2f9、nh4y2f7、nh4f、yf3等物质,脱氨反应则是(nh4)3y2f9、nh4y2f7在较高温度下发生分解反应形成yf3,并且产物中所含有的nh4f也会分解成nh3和hf,增加产物的纯度。

28.本发明氟化氢铵与氧化钇发生的反应过程如下所示:

29.y2o3 6nh4hf2==(nh4)3y2f9 3nh4f 3h2o;

30.9nh4f y2o3==(nh4)3y2f9 3h2o 6nh3;

31.7(nh4)3y2f9 2y2o3==9nh4y2f7 6h2o 12nh3;

32.(nh4)3y2f9==nh4y2f7 2(nh3 hf);

33.nh4y2f7==2yf3 (nh3 hf)。

34.本发明将不同方法制备得到的氟化产物进行xrd分析,过程如下:

35.方法一:传统法,300℃条件下反应12h;

36.方法二:本发明的分阶段反应法,第一阶段220℃条件下反应2h,第二阶段430℃条件下反应2h;

37.方法三:采用湿法氟化,将氧化钇溶解于盐酸中并稀释至100~150g/l(按y2o3计),溶液加热至70~80℃,再用48%的氢氟酸沉淀。沉淀经洗涤、过滤、干燥粉碎、真空脱水制得氟化钇。反应式为:y2o3 6hf==2yf3 h2o。

38.三种方法制备的氟化产物的xrd图如图1所示。由图1分析可以得到,法一和法二所制备的氟化产物其物相组成基本上是相似的,其物相组成均为yf3、(nh4)3y2f9和nh4y2f7,其物相中均未出现yof杂质和未反应的y2o3。而使用法三的湿法氟化法所得到的氟化产物中出现了yof杂质,这是由于氟化不完全,yf3和y2o3反应所生成的,说明法一和法二所制备的氟化钇其纯度更佳。

39.由于法一和法二两种方案所制备的氟化钇其物相组成相似,纯度也较佳,从节能方面考虑,采用本发明的低温氟化 高温脱氨的分阶段反应的方法所耗费的能源和时间更少,从而大大的节省时间和生产成本。

40.本发明具有以下有益效果:

41.1、本发明采用铝热还原氟化钇制备铝钇稀土中间合金,其中钇的含量为1.17%~2.86%,钇的回收率为23.4%~57.2%。本发明制备铝钇稀土中间合金的方法具有以下优点:钇的回收率较高,生产成本较低,所需设备要求较低并且操作简单,还原反应温度较低,所得到的铝钇稀土中间合金偏析较低,成分较为稳定。

42.2.本发明使用的氟化钇是采用低温氟化 高温脱氨的分阶段反应的方法来制备的,所耗费的能源和时间比传统的方法更少,从而大大的节省时间和生产成本。

附图说明

43.图1为不同方法制备的氟化产物的xrd分析图。

44.图2为反应温度对al

‑

y中间合金中y含量及回收率的影响。

45.图3为还原时间对al

‑

y中间合金中y含量及回收率的影响。

46.图4为反应条件为1100℃

×

1h所制备的al

‑

y中间合金的实物图。

47.图5为反应条件为1100℃

×

2h的al

‑

y中间合金的微观形貌图。

具体实施方式

48.下面结合实施例对本发明作进一步的描述:

49.实施例1

50.一种铝热还原法制备铝钇稀土中间合金的方法,包括以下步骤:

51.(1)按铝钇稀土中间合金的成分计算并称取碱金属卤化物、冰晶石、氟化钇,置于陶瓷研钵中研磨,使其充分混合;

52.其中,纯铝锭:氟化钇=94:9.8,碱金属卤化物为氯化钠、氯化钾和氟化钠,冰晶石:nacl:kcl:naf=5:2:2:1。

53.(2)将1070纯铝锭放入石墨坩埚中,将硅碳棒电阻炉通电使其升温至740℃;待纯铝完全融化后加入混合的碱金属卤化物、冰晶石、氟化钇,继续熔化;

54.(3)待物料完全熔化后,在950℃条件下保温反应60min,每隔10min搅拌一次,每次搅拌时间为1min;

55.(4)待还原反应完成后,将熔体进行浇铸并冷却,得到铝钇稀土中间合金。

56.所述氟化钇的制备方法为分阶段反应法,用氟化氢铵和氧化钇进行氟化反应制备氟化钇,氟化氢铵与氧化钇的摩尔比为6:1;具体过程为:第一个阶段为氟化过程,于220℃条件下反应120min;第二个阶段为脱氨过程,升高温度至430℃条件下反应120min。

57.实施例2

58.与实施例1的区别在于,步骤(3)中的保温温度为1000℃,其余步骤均一样。

59.实施例3

60.与实施例1的区别在于,步骤(3)中的保温温度为1050℃,其余步骤均一样。

61.实施例4

62.与实施例1的区别在于,步骤(3)中的保温温度为1100℃,其余步骤均一样。

63.实施例5

64.与实施例1的区别在于,步骤(3)中的保温温度为1100℃,保温时间为30min,其余步骤均一样。

65.实施例6

66.与实施例1的区别在于,步骤(3)中的保温温度为1100℃,保温时间为60min,其余步骤均一样。

67.实施例7

68.与实施例1的区别在于,步骤(3)中的保温温度为1100℃,保温时间为90min,其余步骤均一样。

69.实施例8

70.与实施例1的区别在于,步骤(3)中的保温温度为1100℃,保温时间为120min,其余步骤均一样。

71.实施例9

72.一种铝热还原法制备铝钇稀土中间合金的方法,包括以下步骤:

73.(1)按铝钇稀土中间合金的成分计算并称取碱金属卤化物、冰晶石、氟化钇,置于陶瓷研钵中研磨,使其充分混合;

74.其中,纯铝锭:氟化钇=93:9.5,碱金属卤化物为氯化钠、氯化钾和氟化钠,冰晶

石:nacl:kcl:naf=4.5:2:1.5:1。

75.(2)将1070纯铝锭放入石墨坩埚中,将硅碳棒电阻炉通电使其升温至700℃;待纯铝完全融化后加入混合的碱金属卤化物、冰晶石、氟化钇,继续熔化;

76.(3)待物料完全熔化后,在1000℃条件下保温反应60min,每隔12min搅拌一次,每次搅拌时间为1min;

77.(4)待还原反应完成后,将熔体进行浇铸并冷却,得到铝钇稀土中间合金。

78.所述氟化钇的制备方法为分阶段反应法,用氟化氢铵和氧化钇进行氟化反应制备氟化钇,氟化氢铵与氧化钇的摩尔比为6:1;具体过程为:第一个阶段为氟化过程,于220℃条件下反应115min;第二个阶段为脱氨过程,升高温度至420℃条件下反应125min。

79.实施例10

80.一种铝热还原法制备铝钇稀土中间合金的方法,包括以下步骤:

81.(1)按铝钇稀土中间合金的成分计算并称取碱金属卤化物、冰晶石、氟化钇,置于陶瓷研钵中研磨,使其充分混合;

82.其中,纯铝锭:氟化钇=95:10.0,碱金属卤化物为氯化钠、氯化钾和氟化钠,冰晶石:nacl:kcl:naf=5.5:2:2:1。

83.(2)将1070纯铝锭放入石墨坩埚中,将硅碳棒电阻炉通电使其升温至720℃;待纯铝完全融化后加入混合的碱金属卤化物、冰晶石、氟化钇,继续熔化;

84.(3)待物料完全熔化后,在1100℃条件下保温反应80min,每隔15min搅拌一次,每次搅拌时间为2min;

85.(4)待还原反应完成后,将熔体进行浇铸并冷却,得到铝钇稀土中间合金。

86.所述氟化钇的制备方法为分阶段反应法,用氟化氢铵和氧化钇进行氟化反应制备氟化钇,氟化氢铵与氧化钇的摩尔比为6:1;具体过程为:第一个阶段为氟化过程,于215℃条件下反应125min;第二个阶段为脱氨过程,升高温度至420℃条件下反应115min。

87.实施例11

88.一种铝热还原法制备铝钇稀土中间合金的方法,包括以下步骤:

89.(1)按铝钇稀土中间合金的成分计算并称取碱金属卤化物、冰晶石、氟化钇,置于陶瓷研钵中研磨,使其充分混合;

90.其中,纯铝锭:氟化钇=94:9.6,碱金属卤化物为氯化钠、氯化钾和氟化钠,冰晶石:nacl:kcl:naf=5:2:2:1。

91.(2)将1070纯铝锭放入石墨坩埚中,将硅碳棒电阻炉通电使其升温至740℃;待纯铝完全融化后加入混合的碱金属卤化物、冰晶石、氟化钇,继续熔化;

92.(3)待物料完全熔化后,在1000℃条件下保温反应100min,每隔10min搅拌一次,每次搅拌时间为2min;

93.(4)待还原反应完成后,将熔体进行浇铸并冷却,得到铝钇稀土中间合金。

94.所述氟化钇的制备方法为分阶段反应法,用氟化氢铵和氧化钇进行氟化反应制备氟化钇,氟化氢铵与氧化钇的摩尔比为6:1;具体过程为:第一个阶段为氟化过程,于220℃条件下反应120min;第二个阶段为脱氨过程,升高温度至425℃条件下反应120min。

95.对本发明实施例1

‑

8制备的铝钇稀土中间合金进行如下分析:

96.(1)稀土元素含量检测

97.将备的al

‑

y中间合金固定在钻床上,用钻头在其各个地方钻取一定量的金属屑,使用电感耦合等离子体发射光谱仪(型号:icps

‑

7510,生产厂家:日本岛津公司)对al

‑

y中间合金进行成分含量分析,测量中间合金中的稀土含量。

98.(2)微观组织观察

99.将制备好的试样经电火花线切割切成15*15*10mm的块状,并用超声波清洗机洗去样品表面的污渍。用砂纸打磨至5000#,随后在金相抛光机上进行抛光。将抛光好的样品用提前配置好的腐蚀液腐蚀。将腐蚀好的样品用清水和无水乙醇冲洗干净,然后用吹风机干燥。采用型号4xc

‑

ms金相显微镜对试样进行金相组织观察。使用线截距法测量合金的二次枝晶臂间距(sdas),采用ipp 6.0图像分析软件统计共晶硅的平均长度;用飞纳台式扫描电镜、hitachi su8220型场发射扫描电镜对样品进行微观组织形貌和拉伸断口进行观察和分析,用eds能谱分析仪对样品中存在的相和元素分布进行分析。

100.分析结果如下:

101.将实施例1

‑

4制备得到的al

‑

y中间合金用icp测量其所含有的稀土y含量,并且计算其回收率,结果如图2所示。由图2可得,al

‑

y中间合金中的y含量是随着反应温度的增加而升高的,由最开始的1.17%增加到了1.71%,增幅达到46.15%。

102.将实施例5

‑

8制备得到的al

‑

y中间合金用icp测量其所含有的稀土y含量,并且计算其回收率,结果如图3所示。由图3可得,al

‑

y中间合金中的y含量是随着还原时间的延长而增大的,当还原时间为0.5h,此时合金中的y含量为1.42%,回收率为28.4%;当还原时间延长至2.0h时,此时中间合金中的y含量最多,为2.86%,回收率为57.2%。

103.计算回收率可以了解铝热还原反应的效率。本发明的回收率是指通过铝热还原反应制备的al

‑

y中间合金中y的转换率。例如,在称样过程中是按y的质量百分比为5%(理论y含量)进行称量的,即al:yf3=94:9.8

±

0.1,然后测得制备al

‑

y中间合金中的y含量(实际y含量),从而计算回收率。计算公式为:回收率=实际y含量/理论y含量

×

100%,

104.表1为实施例1

‑

8的al

‑

y中间合金中y含量及回收率的结果。

105.表1

[0106] 稀土y百分含量(%)回收率(%)实施例11.17%23.4实施例21.2825.6实施例31.4028.0实施例41.71%34.2实施例51.42%28.4%实施例61.7134.2实施例72.2945.8实施例82.86%57.2%

[0107]

图4为实施例6(反应条件为1100℃

×

1h)所制备的al

‑

y中间合金的实物图。由图4可见,所制备的中间合金其表面不光滑且表面还覆盖了少量的熔盐,熔渣与al

‑

y中间合金分离情况较好。

[0108]

图5为实施例8(反应条件为1100℃

×

2h)所制备的al

‑

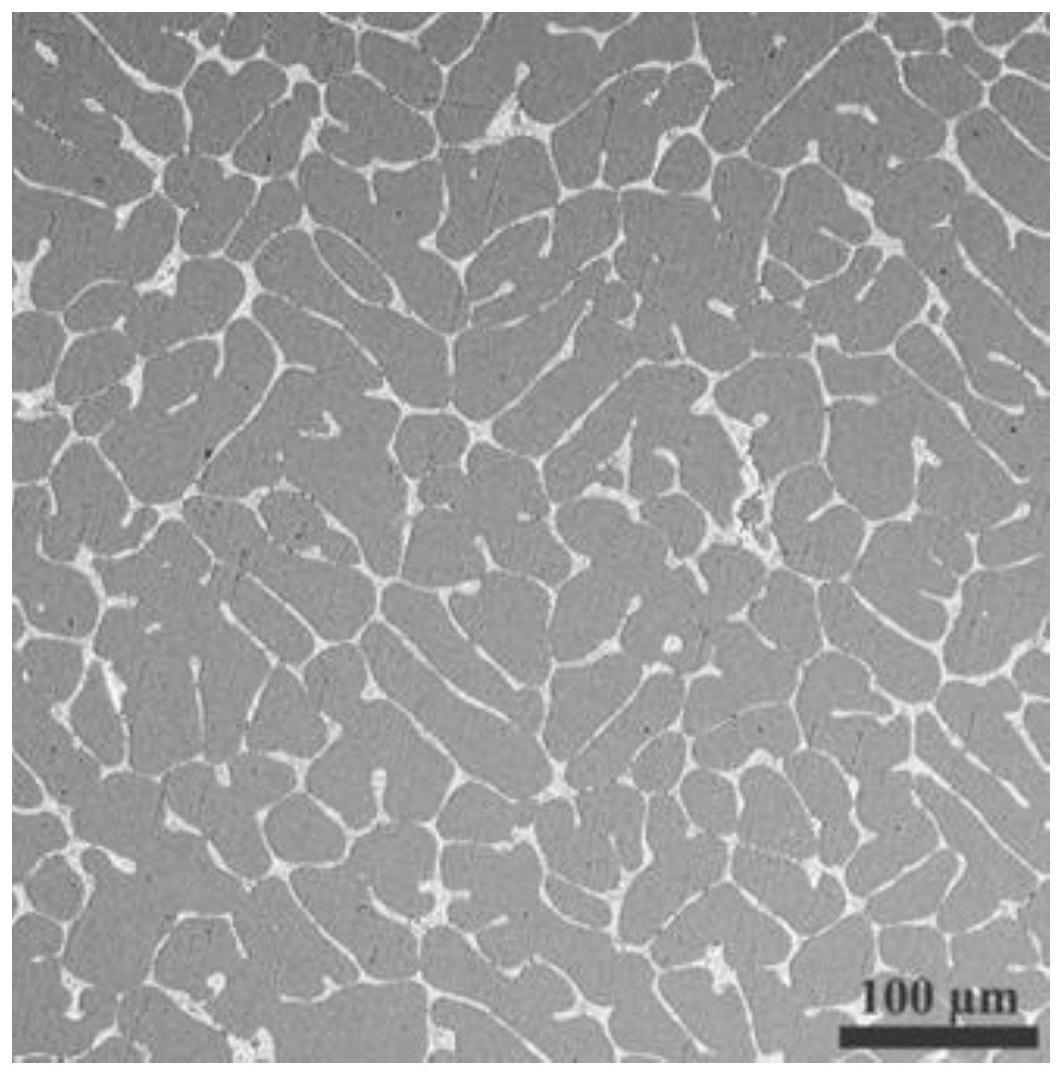

y中间合金的微观形貌图。由图5可得,所制备的中间合金中主要存在两种相,一种为灰色的基体相,另外一种为亮白色

的析出相,并且我们可以观察到亮白色的析出相主要在晶界析出。其中灰色的基体相为al基体,而存在的亮白色析出相则为富稀土相。根据al

‑

y二元相图以及eds分析结果,可以确定其中的富稀土相为al3y相。综上,al

‑

y中间合金中存在的物相为al相和al3y相,其中al3y相作为析出相分布在al基体的晶界处。

[0109]

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。