1.本发明涉及增材打印技术领域,特别是指一种迷宫式调节阀阀笼的增材成形方法及得到的阀笼。

背景技术:

2.迷宫式调节阀阀笼由于其内部流道构造复杂,所以无法用钢坯直接加工出来。传统上的迷宫式调节阀主要是由多个蝶片组成,每个蝶片的表面上有很多轴对称布置的细小流道,这些流道由中心孔沿着径向发散,多个碟片堆叠后就形成了具有复杂内部流道的阀笼,由于整体蝶片的表面布置非常像个迷宫,所以亦被称作式迷宫式蝶片阀。

3.蝶片表面迷宫的设计可根据介质工艺参数不同,流道的布置有所不同。蝶片组成的笼状结构可以由多种方式成型,包括较为普通的单个蝶片的机加工成型,然后焊接在一起,也可以通过导柱将蝶片锁在一起。目前一般是采用钎焊工艺,利用钎料涂抹在蝶片上,只抹在蝶片的上表面,不让流道区域有钎料,然后,将蝶片层层对齐垒加在一起,构成笼状结构,用工装将蝶片固定好,自然风干,然后送入真空炉内进行烧结,到达一定的控制温度及其时间后,取出笼状结构及其工装,拆卸工装、清洗、加工。该工艺流程繁琐,制造周期长,成品发生碰撞容易产生变形,搬运及安装过程需要小心谨慎。

技术实现要素:

4.有鉴于此,本发明要解决的技术问题是提供一种迷宫式调节阀阀笼的增材成形方法,采用增材制造方式可以对该阀笼进行一体成型,组织一体性能均匀,缩短制造周期,碰撞不易变形,降低使用成本。

5.为解决上述技术问题,本发明提供一种迷宫式调节阀阀笼的增材成形方法。

6.打印时,先对阀笼进行三维建模,模型由两部分组成,上部分为阀笼本体,下部分为一个呈椭圆柱体状的打印基体;该打印基体与阀笼本体的轴心线夹角为40

°‑

50

°

(优选为45

°

)。该打印基体能给阀笼本体起支撑作用。该方法适用于内部流道复杂的阀笼的激光成型。

7.然后准备相应的底板和过程相应用具,为减少底板变形量和节省底板用量,宜采用厚度20mm~30mm,四周比呈椭圆柱体状的打印基体的最大外径大15

‑

20mm的圆形钢板。

8.打印过程中使用经检验合格的金属粉末,金属粉末按所要制备的阀笼的材质决定,选定相匹配的成形参数如下:

9.光束功率密度(w/mm2)扫描速度(mm/s)熔积层厚度(mm)200

‑

3005

‑

70.5

‑

0.8

10.将阀笼本体及打印基体的模型导入切片软件进行分层处理,然后导出切片数据并导入到激光设备的控制系统中。

11.底板安装在具有沉降功能的工作台上。

12.调整底板与铺粉设备铺粉口的高度,该高度宜采用一个熔积层厚度(即打印一层

的厚度)。

13.铺粉设备进行铺粉,控制系统控制功率密度为200

‑

300w/mm2,扫描速度为5

‑

7mm/s的激光光束在铺设好的粉末上方根据第一层切片数据对成形区域进行扫描,金属粉末加热到完全熔化后成型。然后控制工作台降低一个熔积层厚度,新的一层粉末铺撒在已成型的当前层之上。最后控制系统调入新一层的切片数据进行激光熔化,与前一层截面粘结,此过程逐层循环直至整个物体成型。

14.在每一层的激光扫描中,未被激光光束扫描的金属粉末不会熔化,可进行回收利用。并且对于整个打印件中空的部位有填充作用,起到一个辅助支撑的作用。

15.整个成型过程应在有惰性(ar或he等)气体保护的加工室中进行,以避免金属在高温下氧化。

16.成形完毕后,清理阀笼内部流道未被熔化的金属粉末,可以对整个打印件进行左右晃动,让大部分的金属粉末从阀笼的流道中流出,最后再向阀笼流道内注入压缩空气或水,去清理残余的金属粉末。

17.机加工,通过线切割或者其它切割加工的方式,沿着阀笼本体与打印基体的相交截面进行切割。

18.根据图纸要求,对被切割下来的阀笼进行加工处理,最后得出最终的成品。

19.本发明的上述技术方案的有益效果如下:

20.上述方案中,实现了迷宫式调节阀阀笼一体成型,阀笼内部组织一体性能均匀,整体制造周期短,降低使用成本。同时,本发明采用打印基体的方式,将阀笼的打印角度设置为40

°

到50

°

,可很好地保证产品打印质量。

附图说明

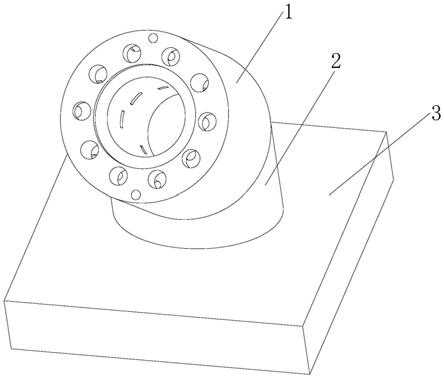

21.图1为阀笼的立体结构示意图之一;

22.图2为阀笼的立体结构示意图之二;

23.图3为阀笼的内部结构示意图;

24.图4为阀笼的三维模型图之一;

25.图5为阀笼的三维模型图之二;

26.图6为打印基体与阀笼本体的轴心线的夹角的示意图;

27.图7为底板上成型的阀笼结构示意图。

具体实施方式

28.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合具体实施例进行详细描述。

29.根据阀笼的内部流道构造特点,选择采用激光金属粉末成型的增材方式,阀笼的内外示意图可参考图1~图3,激光金属粉末成型的原理就是在计算机程序的控制下利用高能量密度激光束进行扫描,将预先铺设好的金属粉末层进行选择性熔化并与基体冶金结合,然后不断逐层铺粉并扫描,最终完成三维金属零部件的制造。

30.由于该阀笼内部流道呈整体向上分布,如图3所示,如果直接采用从底部向上打印的方式,内部流道会因为支撑力不足,容易发生流道坍塌的问题。因此需要根据其内部流道

形状及分布设计出合理的打印角度,经验证只有当阀笼与水平倾斜角度为40

°

~50

°

(优选为45

°

)时,才能保证后续打印过程中,内部流道不发生坍塌现象。

31.一种迷宫式调节阀阀笼的增材成形方法,包括以下步骤:

32.s1、先对阀笼进行三维建模,如图4和图5所示,模型由两部分组成,上部分为阀笼本体1,下部分为一个呈椭圆柱体状的打印基体2;该打印基体2与阀笼本体1的轴心线夹角α为40

°‑

50

°

(优选为45

°

),如图6所示。该打印基体能给阀笼本体起支撑作用。该方法适用于内部流道复杂的阀笼的激光成型。

33.s2、然后准备相应的底板3和过程相应用具(如停机等待时所使用的测量用具,如卡尺、钢尺等),为减少底板变形量和节省底板用量,宜采用厚度20mm~30mm,四周比呈椭圆柱体状的打印基体的最大外径大15

‑

20mm的圆形钢板。

34.打印过程中使用经检验合格的金属粉末(粉末颗粒度150

‑

350目,氧氮含量小于500ppm,球形度85以上),选定相匹配的成形参数(如下):

35.光束功率密度(w/mm2)扫描速度(mm/s)熔积层厚度(mm)200

‑

3005

‑

70.5

‑

0.8

36.s3、将阀笼本体及打印基体的模型导入切片软件进行分层处理,然后导出切片数据并导入到激光设备的控制系统中。

37.s4、底板安装在具有沉降功能的工作台上,并调整底板与铺粉设备铺粉口的高度,该高度宜采用一个熔积层厚度(即打印一层的厚度)。

38.s5、铺粉设备进行铺粉,控制系统控制功率密度为200

‑

300w/mm2,扫描速度为5

‑

7mm/s的激光光束在铺设好的粉末上方根据第一层切片数据对成形区域进行扫描,金属粉末加热到完全熔化后成型。然后控制工作台降低一个熔积层厚度,新的一层粉末铺撒在已成型的当前层之上。最后控制系统调入新一层的切片数据进行激光熔化,与前一层截面粘结,此过程逐层循环直至整个物体成型,如图7。

39.在每一层的激光扫描中,未被激光光束扫描的金属粉末不会熔化,可进行回收利用。并且对于整个打印件中空的部位有填充作用,起到一个辅助支撑的作用。

40.整个成型过程应在有惰性(ar或he等)气体保护的加工室中进行,以避免金属在高温下氧化。

41.s6、成形完毕后,清理阀笼内部流道未被熔化的金属粉末,可以对整个打印件进行左右晃动,让大部分的金属粉末从阀笼的流道中流出,最后再向阀笼流道内注入压缩空气或水,去清理残余的金属粉末。

42.s7、机加工,通过线切割或者其它切割加工的方式,沿着阀笼本体与打印基体的相交截面进行切割。

43.s8、根据图纸要求,对被切割下来的阀笼进行加工处理,最后得出最终的成品。

44.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。