1.本发明涉及高温合金精密铸造技术领域,具体为一种避免单晶空心叶片再结晶和显微疏松的蜡模方法。

背景技术:

2.镍基单晶高温合金叶片由于消除了晶界这一薄弱环节,其性能得到了较大的提升。但是,随着叶片结构越来越复杂,单晶凝固过程中模壳的收缩、陶瓷型芯的收缩等过程难以避免的会在单晶空心叶片中引入一定的塑性变形,产生一定的应力集中,这些应力集中的区域在后续热处理的过程中,受到高温的激发,残余应力释放并促进新的晶粒形核,便诱发再结晶的产生。再结晶与基体晶粒之间存在的晶界破坏了叶片的单晶完整性,大幅度降低了单晶空心叶片的性能,尽管合金中添加了晶界强化元素,但是裂纹仍然容易在晶界中形成,造成叶片的失效。此外,在叶片的凝固过程中,由于叶片结构中缘板等大平台的存在,导致铸件容易补缩不足从而产生疏松,进而在叶片服役过程中成为裂纹源,严重影响叶片的服役性能。因此,再结晶的消除和疏松的控制逐渐成为发动机单晶涡轮叶片生产过程中的关键问题,针对单晶空心叶片再结晶及疏松控制的研究,具有十分重要的意义。

3.目前采用回复热处理、渗碳、表面腐蚀等方法控制单晶高温合金再结晶的方法,但回复热处理、渗碳、表面腐蚀等方法对再结晶的控制非常有限,且表面腐蚀方法会影响非再结晶区域的表面质量,对单晶高温合金叶片造成不可恢复的损坏,在生产过程中很难得到推广。

技术实现要素:

4.为解决上述背景技术存在的问题,本发明公开了一种避免单晶空心叶片再结晶和显微疏松的蜡模方法,通过设计特定的模组工艺,使叶片在凝固时充分释放应力,避免叶片在后续热处理过程中产生再结晶,同时为叶片提供补缩,以减少疏松的产生,提高了单晶空心叶片耐用性和可靠性。

5.为实现上述目的,本发明提供如下技术方案:

6.一种避免单晶空心叶片再结晶和显微疏松的蜡模方法,包括:

7.s1,将m片单晶空心叶片蜡模安装于蜡模组合装置上,对每片所述单晶空心叶片蜡模配置n组防再结晶筋,获得单晶空心叶片浇注模组;其中,m为1~6片;n为1~2组;

8.s2,将所述单晶空心叶片浇注模组的外部涂覆1层面层涂料及6层背层涂料,经干燥硬化后,获得单晶空心叶片壳型;

9.s3,将所述单晶空心叶片壳型内部进行脱蜡后,采用单晶高温合金对所述单晶空心叶片壳型进行浇注;

10.s4,浇注后对所述单晶空心叶片壳型进行脱壳,获得单晶空心叶片毛坯件;对所述毛坯件进行热处理;

11.s5,对所述毛坯件进行机械加工,获得完整且无再结晶缺陷的单晶空心叶片。

12.进一步地,所述蜡模组合装置包括:上底板、中注管、浇注口、晶体生长引导条、螺旋状晶体选择器和下底板;其中,

13.所述中注管的上端连接安装于上底板底面的中心处,中注管的下端连接安装在下底板顶面的中心处;

14.将所述浇注口连接安装于上底板的顶面中心处;

15.m个所述螺旋状晶体选择器平均分布并相连安装于下底板顶面上;m个所述晶体生长引导条分别连接安装于m个螺旋状晶体选择器顶端之上。

16.进一步地,所述将单晶空心叶片蜡模安装于蜡模组合装置上,包括:

17.将所述单晶空心叶片蜡模的上缘板顶端与上底板底面相连安装;

18.将所述单晶空心叶片蜡模的下缘板底端与所述晶体生长引导条顶端相连安装。

19.进一步地,所述防再结晶筋,用于防再结晶及疏松控制,包括:第一块状防再结晶筋、条状防再结晶筋和第二块状防再结晶筋;

20.其中,所述条状防再结晶筋的上端与第一块状防再结晶筋底端相连,下端与第二块状防再结晶筋顶端相连。

21.进一步地,所述对每片所述单晶空心叶片蜡模配置n组防再结晶筋,包括:

22.将所述防再结晶筋连接安装于所述单晶空心叶片蜡模的上缘板和下缘板之间;其中,所述第一块状防再结晶筋与上缘板相连安装:所述第二块状防再结晶筋与下缘板相连安装。

23.进一步地,所述第一块状防再结晶筋和第二块状防再结晶筋,长、宽和高度的范围为10~20mm。

24.进一步地,所述条状防再结晶筋的横截面为圆形/矩形;所述横截面的直径/宽度大于所述单晶空心叶片蜡模的前缘的壁厚值。

25.进一步地,所述条状防再结晶筋中部开一豁口,用于避免在浇注成型过程中由于防再结晶筋产生的应力使所述上缘板和/或下缘板发生开裂。

26.进一步地,所述热处理,包括将所述毛坯件依次按照以下步骤进行热处理:

27.在1295~1335℃高温环境中4小时;

28.在空气中冷却至室温;

29.在1100~1140℃高温环境中4小时;

30.在850~890℃高温环境中32小时;

31.在空气中冷却至室温。

32.进一步地,所述对所述毛坯件进行机械加工,包括:通过线切割及打磨,去除掉所述防再结晶筋。

33.与现有技术相比,本发明的有益效果是:

34.1、本发明通过防再结晶筋释放凝固应力,同时在凝固过程中起到补缩作用,可满足单晶空心叶片实际生产过程再结晶及疏松控制的需要,本发明提供的方法工艺简单可靠、成本低、操作容易,能够有效消除单晶空心叶片铸件中的再结晶缺陷。

35.2、本发明在条状防再结晶筋中部具有豁口。添加防再结晶筋后,在浇注过程防再结晶筋可能对上下缘板施加应力,并造成缘板的开裂,在防再结晶筋上开一豁口后,防再结晶筋上产生的应力会集中至豁口处,从而避免在浇注过程中由于防再结晶筋产生的应力使

缘板发生开裂。

附图说明

36.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。显而易见地,下面描述中的附图仅仅是本发明实施例中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

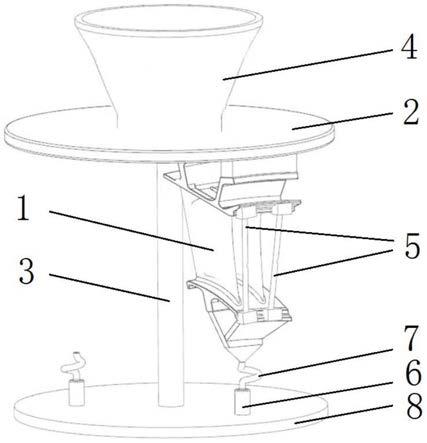

37.图1是本发明实施例的单晶空心叶片浇注模具结构示意图;

38.图2是本发明实施例的单晶空心叶片蜡模配置防再结晶筋结构示意图。

39.附图标记:

[0040]1‑

单晶空心叶片蜡模;101

‑

上缘板;102

‑

下缘板;103前缘;

[0041]2‑

上底板;3

‑

中注管;4

‑

浇注口;6

‑

晶体生长引导条;7

‑

螺旋状晶体选择器;8

‑

下底板;

[0042]5‑

防再结晶筋;501

‑

第一块状防再结晶筋;502

‑

条状防再结晶筋;503

‑

第二块状防再结晶筋;504

‑

豁口。

具体实施方式

[0043]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0044]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述,给出了本发明的若干实施例,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例,相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

[0045]

需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

[0046]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0047]

实施例1:

[0048]

请参阅图1和2,本发明提供一种技术方案,通过在单晶空心叶片蜡模采用壳型制备工艺涂壳,获得单晶空心叶片壳型,采用单晶高温合金进行浇注,浇注后进行热处理,热处理后将防再结晶筋切除,便可得到完整且无再结晶缺陷的单晶空心叶片。具体方法如下。

[0049]

一种避免单晶空心叶片再结晶和显微疏松的蜡模方法,包括:

[0050]

s1,将m片单晶空心叶片蜡模安装于蜡模组合装置上,对每片所述单晶空心叶片蜡模配置n组防再结晶筋,获得单晶空心叶片浇注模组;其中,m为1~6片;n为1~2组;

[0051]

s2,将所述单晶空心叶片浇注模组的外部涂覆1层面层涂料及6层背层涂料,经干燥硬化后,获得单晶空心叶片壳型;

[0052]

s3,将所述单晶空心叶片壳型内部进行脱蜡后,采用单晶高温合金对所述单晶空心叶片壳型进行浇注;

[0053]

s4,浇注后对所述单晶空心叶片壳型进行脱壳,获得单晶空心叶片毛坯件;对所述毛坯件进行热处理;

[0054]

s5,对所述毛坯件进行机械加工,获得完整且无再结晶缺陷的单晶空心叶片。

[0055]

如图1所示,所述蜡模组合装置包括:上底板2、中注管3、浇注口4、晶体生长引导条6、螺旋状晶体选择器7和下底板8。

[0056]

其中,中注管3的上端连接安装于上底板2底面的中心处,中注管3的下端连接安装在下底板8顶面的中心处。将所述浇注口4连接安装于上底板2的顶面中心处。m个螺旋状晶体选择器7平均分布并相连安装于下底板8顶面上;m个所述晶体生长引导条6分别连接安装于m个螺旋状晶体选择器7顶端之上。

[0057]

将单晶空心叶片蜡模1安装于蜡模组合装置上,包括:

[0058]

将单晶空心叶片蜡模的上缘板101顶端与上底板2底面相连安装;

[0059]

将单晶空心叶片蜡模的下缘板102底端与晶体生长引导条6顶端相连安装。

[0060]

防再结晶筋5,用于防再结晶及疏松控制,如图2所示,包括:第一块状防再结晶筋501、条状防再结晶筋502和第二块状防再结晶筋503。

[0061]

其中,条状防再结晶筋502的上端与第一块状防再结晶筋501底端相连,下端与第二块状防再结晶筋(503)顶端相连。

[0062]

示例性地,条状防再结晶筋502横截面为圆形,尺寸为φ5mm。

[0063]

对每片所述单晶空心叶片蜡模1配置n组防再结晶筋5,包括:

[0064]

将防再结晶筋5连接安装于单晶空心叶片蜡模的上缘板101和下缘板102之间;其中,第一块状防再结晶筋501与上缘板101相连安装:第二块状防再结晶筋503与下缘板102相连安装。

[0065]

具有较佳效果地,n为2。

[0066]

第一块状防再结晶筋501和第二块状防再结晶筋503,长、宽和高度的范围均为10~20mm。

[0067]

条状防再结晶筋502的横截面为圆形/矩形;所述横截面的直径/宽度大于所述单晶空心叶片蜡模的前缘103的壁厚值。

[0068]

条状防再结晶筋502中部开一豁口504,用于避免在浇注成型过程中由于防再结晶筋产生的应力使所述上缘板101和/或下缘板102发生开裂。

[0069]

所述热处理,包括将所述毛坯件依次按照以下步骤进行热处理:

[0070]

在1295~1335℃高温环境中4小时;

[0071]

在空气中冷却至室温;

[0072]

在1100~1140℃高温环境中4小时;

[0073]

在850~890℃高温环境中32小时;

[0074]

在空气中冷却至室温。

[0075]

示例性地,将所述毛坯件在1315℃高温环境中放置4小时后在空气中冷却至室温;

在1120℃高温环境中放置4小时后,在870℃高温环境中放置32小时,最后在空气中冷却至室温。

[0076]

对所述毛坯件进行机械加工的方法,包括:通过线切割及打磨,去除掉所述防再结晶筋。

[0077]

实施例2:

[0078]

实施例2工艺与实施例1相同,不同之处在于条状防再结晶筋502横截面为矩形,尺寸为5mm*5mm。

[0079]

实施例3:

[0080]

工艺与实施例1相同,不同之处在于条状防再结晶筋502横截面为圆形,尺寸为φ7mm。

[0081]

实施例4:

[0082]

工艺与实施例1相同,不同之处在于条状防再结晶筋502横截面为矩形,尺寸为7mm*7mm。

[0083]

最后应说明的是,以上实施例仅用以说明本发明实施例的技术方案,而非对其限制。尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:在实际应用中,可以根据需要而将上述步骤进行再分解或者组合,以完成以上描述的全部或者部分功能;对于本发明实施例中涉及的步骤的名称,仅仅是为了区分各个步骤,不视为对本发明的不当限定;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。