1.本发明涉及通信电缆领域,具体是一种阻燃低释放物层绞光缆及其制备方法。

背景技术:

2.随着5g网络的发展和智能制造的广泛应用,光缆应用场景从广域的森林、丘陵、湖泊和海洋,逐步拓展到了城市、小区、楼宇、甚至每户人家,使用场景的转换对光缆提出了新的要求。

3.随着阻燃性能的提出,现有各种类型的阻燃光缆也出现在了大众的视野中,但存在着结构复杂,多层绕包和填充阻燃物质的方法。但是此种结构不仅增加了成本,燃烧后的释放物质也较多,弯曲性能也得不到有效保证,而且光缆重量也会相应增加不便于施工敷设。

技术实现要素:

4.本发明为了解决现有的问题,提供了一种阻燃低释放物层绞光缆。

5.本发明还提供了一种阻燃低释放物层绞光缆的制备方法。

6.本发明所述的一种阻燃低释放物层绞光缆,包括位于电缆中心的加强结构件,所述的加强结构件外沿加强结构件的边缘环绕多个光纤单元,所述多个光纤单元外绕包金属复合带,在多个光纤单元与金属复合带之间的空隙处填充缆芯填充物和开缆绳;所述的金属复合带外绕包阻燃带,在阻燃带外挤塑发泡垫层,在发泡垫层外挤塑阻燃护套。

7.进一步改进,所述的加强结构件由加强元件以及挤包在加强元件外的阻燃垫层构成。

8.进一步改进,所述的光纤单元包括松套管,所述的松套管内设有多根光纤,所述的松套管与光纤之间填充管内填充物。

9.进一步改进,所述的阻燃带由阻燃护套料压成长方形板块,在板块上通过胶水附有镁铝阻燃薄膜。

10.进一步改进,所述的发泡垫层和阻燃护套内以光缆中心为中心点均匀分布多个孔洞,并在孔洞中注入氮气。

11.进一步改进,所述的发泡垫层采用密度小于0.8g/cm3材料挤塑而成。

12.一种阻燃低释放物层绞光缆的制备方法,包括以下步骤:1)将光纤通过放线架平稳放出,光纤放线张力小于80n,经由着色模具和固化通道固化,同时通过除静电装置将静电去除,将着色好的光纤收于盘具上;2)多根着色好的光纤通过主动放线平稳放出,放线张力为80n

‑

100n,放线的同时在光纤外挤塑pbt松套管,形成光纤单元,放线张力可根据松套管的余长进行适当的调整,余长为0—0.5

‰

;其中,挤塑工艺采用温差法进行生产,为保证产品的充分结晶,需经过热水槽和冷水槽前后两段水槽进行冷却,冷热水槽的水温差为45℃,温差控制在5℃以内,热水槽设置为60℃,冷水槽设置为15℃;并在热水槽中设有一段环形管路,在管路中设置了四

个按360

°

平均分布的并且带有调压阀的出水口,对热水槽段的pbt松套管进行水压冲击,通过调压阀保证出水口冲出的水有可控的压力,通过水压冲击将热水槽段的pbt松套管余长变大,冷水槽长度设置为25米,为充分冷却结晶,添置了2道转向导轮,将套管的冷却长度拓展到了100米以上,确保了产品的充分结晶,避免了2次结晶对余长再次的影响;3)将加强结构件、多个光纤单元以及开缆绳通过绞合机绞合成缆芯,再通过放线装置进行平稳放线,放线张力不大180n;4)缆芯外包裹了进行轧纹处理的金属复合带,进行轧纹处理的成型磨具的尺寸为:缆芯直径 1mm;5)将阻燃带绕包于金属复合带上,绕包搭接为绕包节距的5%,且绕包后的缆芯通过模芯、模套进入挤塑机机头进行挤塑,挤塑材料为中密度pe料,加热段分多段机身和多段机头,机身温度分别为:130℃、140℃、150℃、155℃、160℃,机头温度分别为:170℃、170℃、180℃,生产时缆芯从模芯的中心孔中拖过,模芯上围绕中心孔有12个芯管,通过挤管模形式在挤塑后使得发泡垫层中形成了12个对应的孔洞,压力模枪有对应的12个注入管,通过压力控制将氮气定量的注入到对应的孔洞中去,再通过冷却水槽冷却后形成发泡垫层,将成品收于盘具上;6)将上述挤塑的含发泡垫层的缆芯通过放线装置进行平稳放线,放线张力不大于180n,含发泡垫层的缆芯通过模芯、模套进入机头进行挤塑,挤塑材料为低释放量的阻燃pe,加热段分多段机身和多段机头,机身温度分别为:150℃ 170℃ 180℃ 190℃ 200℃,机头温度分别为:210℃、210℃、220℃,生产时缆芯从模芯的中心孔中拖过,模芯上围绕中心孔有12个芯管,通过挤管模形式在挤塑后使得发泡垫层中形成了12个对应的孔洞,压力模枪有对应的12个注入管,通过压力控制将氮气定量的注入到对应的孔洞中去,再通过冷却水槽冷却后将成品收于盘具上。

13.进一步改进,步骤6)和步骤7)中模芯和模套为挤管结构,模芯的中心设有中心孔,环绕中心孔均匀分布有12个芯管,用以挤塑形成孔洞。

14.进一步改进,步骤4)中金属复合带成型后,缆芯可在金属复合带内轻松抽拔。

15.本发明有益效果在于:选取1 6结构的绞合单元代替原有的单根加强元件的结构,同时提高绞合单丝的抗力强度,保证抗拉强度优于单根元件,动态弯曲半径小于绞合直径的10倍,从而提高产品的弯曲性能;开缆绳位于金属复合带和束管之间,开缆绳可轻松剥离金属复合带、发泡垫层和阻燃护套并保证2开剥2米,开缆绳无断裂现象出现;发泡垫层内以光缆中心为中心点均匀分布多个空洞,并在空洞中注入氮气,氮气用以燃烧后隔绝助燃气体使用,同时空洞和注气设计,降低了产品重量,同时保证了产品的圆整度;本发明专利针对根据产品的应用场景的变化和施工便利的考量,对产品的结构和重量进行了简易化处理,同时增加了阻燃和低低释放物的特性:在护套层和发泡垫层中充入了氮气,从而形成隔绝层,通过窒息法进行阻燃,配套研制的以阻燃pe为基料表面附有镁铝阻燃膜,在遇到燃烧后可形成一道水汽层,从而提高阻燃性能,通过以阻燃气体和水分取代阻燃材料,用以较少燃烧后释放物的排放,发泡垫层和绞合加强元件的设计,提高了产品

的抗侧压和弯折性能,提高了产品的应用性。

附图说明

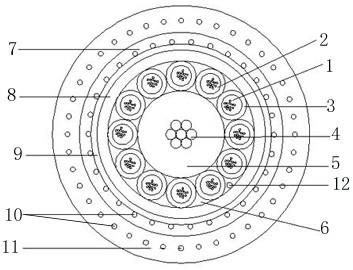

16.图1为本发明结构示意图;图2为本发明中模芯的结构示意图;图3为本发明中压力模枪的结构示意图。

具体实施方式

17.下面结合附图和具体实施方式对本发明作进一步说明。

18.如图1所示,本发明为一种阻燃低释放物层绞光缆,包括位于电缆中心的加强结构件,所述的加强结构件由加强元件4以及挤包在加强元件外的阻燃垫层5构成;所述的加强结构件外沿加强结构件的边缘环绕多个光纤单元,所述的光纤单元包括松套管3,所述的松套管内设有多根光纤1,所述的松套管与光纤之间填充管内填充物2;所述多个光纤单元外绕包金属复合带8,在多个光纤单元与金属复合带之间的空隙处填充缆芯填充物6和开缆绳12;所述的金属复合带外绕包阻燃带9,阻燃带由阻燃护套料压成长方形板块,在板块上通过胶水附有镁铝阻燃薄膜而成,燃烧后镁铝阻燃薄会形成一层水膜附于阻燃板块上;在阻燃带外挤塑发泡垫层7,在发泡垫层外挤塑阻燃护套11,发泡垫层与阻燃护套层基材均采用中密度pe料,同性材料确保挤塑后粘结撕裂力大于80n,发泡垫层和阻燃护套内以光缆中心为中心点均匀分布多个孔洞10,并在空洞中注入氮气,从而形成隔绝层,通过窒息法进行阻燃,配套研制的以阻燃pe为基料表面附有镁铝阻燃膜,在遇到燃烧后可形成一道水汽层,从而提高阻燃性能,通过以阻燃气体和水分取代阻燃材料,用以较少燃烧后释放物的排放,发泡垫层和绞合加强元件的设计,提高了产品的抗侧压和弯折性能,提高了产品的应用性。

19.一种阻燃低释放物层绞光缆的制备方法,包括以下步骤:1)将光纤通过放线架平稳放出,光纤放线张力小于80n,经由着色模具和固化通道固化,同时通过除静电装置将静电去除,将着色好的光纤收于盘具上;2)多根着色好的光纤通过主动放线平稳放出,放线张力为80n

‑

100n,放线的同时在光纤外挤塑pbt松套管,形成光纤单元,放线张力可根据松套管的余长进行适当的调整,余长为0—0.5

‰

;其中,为提高弯曲性能,采用了硬度小的pbt,故pbt的结晶和后收缩较普通pbt更大,为确保余长稳定性,对生产工艺进行了适当调整,挤塑工艺采用温差法进行生产,为保证产品的充分结晶,需经过热水槽和冷水槽前后两段水槽进行冷却,冷热水槽的水温差为45℃,温差控制在5℃以内,热水槽设置为60℃,冷水槽设置为15℃,由于此种pbt的后收缩更大,所以不仅需要结晶充分,还需将余长扩大,若调整光纤放线张力则张力波动较大且易断纤,调整温差则结晶充分无法得到保证(50℃—60℃为结晶的最合适温度);故在热水槽中设有一段环形管路,在管路中设置了四个按360

°

平均分布的并且带有调压阀的出水口,对热水槽段的pbt松套管进行水压冲击,通过调压阀保证出水口冲出的水有可控的压力,通过水压冲击将热水槽段的pbt松套管余长变大,冷水槽长度设置为25米,为充分冷却结晶,添置了2道转向导轮,将套管的冷却长度拓展到了100米以上,确保了产品的充分结晶,避免了2次结晶对余长再次的影响;3)将加强结构件、多个光纤单元以及开缆绳通过绞合机绞合成缆芯,再通过放线

装置进行平稳放线,放线张力不大180n;4)缆芯外包裹了进行轧纹处理的金属复合带,进行轧纹处理的成型模具的尺寸为:缆芯直径 1mm,金属复合带成型后,缆芯可在金属复合带内轻松抽拔;5)将阻燃带绕包于金属复合带上,绕包搭接为绕包节距的5%,且绕包后的缆芯通过模芯、模套进入挤塑机机头进行挤塑,挤塑材料为中密度pe料,加热段分机身和机头,机身温度为:130℃、140℃、150℃、155℃、160℃,第一段机身和第二段机身设置130℃和140℃,用以增加压力,第三段机身、第四段机身、第五段机身设置为150℃、155℃、160℃,保证pe料进入熔融状态,并在两者之间注入针孔通过压力注入氮气,用以确保发泡完全,机头温度分别为:170℃ 170℃ 180℃,生产时缆芯从模芯(如图2)的中心孔中拖过,模芯上围绕中心孔有12个芯管,通过挤管模形式在挤塑后使得发泡垫层中形成了12个对应的孔洞,压力模枪(如图3)有对应的12个注入管,通过压力控制将氮气定量的注入到对应的孔洞中去,再通过冷却水槽冷却后将成品收于盘具上;6)将上述挤塑的含发泡垫层的缆芯通过放线装置进行平稳放线,放线张力不大于180n,含发泡垫层的缆芯通过模芯、模套进入机头进行挤塑,挤塑材料为低释放量的阻燃pe,加热段分多段机身和多段机头,机身温度分别为:150℃、170℃、180℃、190℃、 200℃,由于挤塑材料为低释放量的阻燃pe,熔点要求更高,第一段机身和第二段机身设置150℃和170℃,用以增加压力,第三段机身、第四段机身、第五段机身设置为180℃、190℃、200℃,保证pe料进入熔融状态,机头温度分别为:210℃、210℃、220℃,只有达到210℃方能进入充分熔融状态,释放阻燃性能,生产时缆芯从模芯的中心孔中拖过,模芯上围绕中心孔有12个芯管,通过挤管模形式在挤塑后使得发泡垫层中形成了12个对应的孔洞,压力模枪有对应的12个注入管,通过压力控制将氮气定量的注入到对应的孔洞中去,再通过冷却水槽冷却后将成品收于盘具上。

20.需要说明的是,步骤6)和步骤7)中模芯和模套为挤管结构,如图2所示,模芯的中心设有中心孔,环绕中心孔均匀分布有12个芯管,用以挤塑形成孔洞。

21.本发明专利针对根据产品的应用场景的变化和施工便利的考量,对产品的结构和重量进行了简易化处理,同时增加了阻燃和低低释放物的特性:在护套层和发泡垫层中充入了氮气,从而形成隔绝层,通过窒息法进行阻燃,配套研制的以阻燃pe为基料表面附有镁铝阻燃膜,在遇到燃烧后可形成一道水汽层,从而提高阻燃性能,通过以阻燃气体和水分取代阻燃材料,用以较少燃烧后释放物的排放,发泡垫层和绞合加强元件的设计,提高了产品的抗侧压和弯折性能,提高了产品的应用性。

22.本发明具体应用途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。