1.本发明属于管件锻造技术领域,具体涉及一种锻管设备及方法。

背景技术:

2.锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件;根据锻模的运动方式,锻造又可分为摆辗、摆旋锻、辊锻、楔横轧、辗环和斜轧等方式。摆辗、摆旋锻和辗环也可用精锻加工。为了提高材料的利用率,辊锻和横轧可用作细长材料的前道工序加工。与自由锻一样的旋转锻造也是局部成形的,它的优点是与锻件尺寸相比,锻造力较小情况下也可实现形成。包括自由锻在内的这种锻造方式,加工时材料从模具面附近向自由表面扩展,因此,很难保证精度,所以,将锻模的运动方向和旋锻工序用计算机控制,就可用较低的锻造力获得形状复杂、精度高的产品,例如生产品种多、尺寸大的汽轮机叶片等锻件,现有的管件通过锻造提高表面的机械性能,延长使用寿命。

3.现有的锻管设备及方法,自动化程度低,不能提高管件表面晶粒组织和机械均匀性,形状和尺寸准确性,表面质量差,不能提高管件性能,操作不够方便,造价较高,智能化程度低,不能节省人力物力。

技术实现要素:

4.本发明的目的在于提供一种锻管设备及方法,以解决上述背景技术中提出的现有的锻管设备及方法,自动化程度低,不能提高管件表面晶粒组织和机械均匀性,形状和尺寸准确性,表面质量差,不能提高管件性能,操作不够方便,造价较高,智能化程度低,不能节省人力物力的问题。

5.为实现上述目的,本发明提供如下技术方案:一种锻管设备,包括超声波清洗槽、锻管机和喷漆箱,所述锻管机的一侧通过螺栓安装有超声波清洗槽,所述超声波清洗槽的顶部两端通过螺钉设置有电动液压缸,所述电动液压缸的输出轴通过螺钉安装有移动横杆,所述移动横杆的底部等距离布设有紧固箍,所述超声波清洗槽的顶部另一端通过螺钉安装有加热箱,所述加热箱的一侧两端焊接有固定套杆,所述固定套杆内套设有抽拉杆,所述抽拉杆的顶端之间通过螺钉设置有分散管,所述加热箱的另一侧进风口通过螺钉安装有鼓风机,所述加热箱的一端通过安装槽设置有电加热器,所述电加热器的一端通过螺钉安装有温控器,所述加热箱的一端设置有油漆罐,所述油漆罐的顶部通过螺钉设置有压力泵。

6.进一步的,所述锻管机的另一侧通过螺钉设置有喷漆箱,所述喷漆箱内顶部通过支架设置有连通管,所述连通管的底部等距离布设有喷漆头,所述喷漆箱的两端设置有投放通道,所述压力泵的吸料端位于油漆罐内,所述压力泵的出料口通过管道连接连通管;将

锻造后的管件置于喷漆箱内,开启压力泵将油漆罐内的油漆抽到喷漆头内雾化喷出,人工转动管件进行全面喷涂。

7.进一步的,所述分散管一侧等距离布设有喷气头,所述加热箱的输出孔通过输气软管连接分散管的输入孔,所述固定套杆上通过螺栓孔安装有紧固螺栓;利用紧固螺栓便于固定抽拉杆。

8.进一步的,所述温控器的检测探头位于加热箱内,所述温控器的输出端与电加热器的输入端通过导线相连,所述电加热器的加热端位于加热箱内;通过温控器自动控制电加热器对加热箱内恒温加热,提高内部温度。

9.进一步的,所述锻管机的一端设置有入料口,所述锻管机的另一端设置有出料口。

10.一种锻管设备的方法,具体方法步骤如下:

11.步骤一:技术负责人组织技术人员进行锻管方案会审,提出疑问并解答,工程技术人员编制专项锻管方案和注意细节,并且通过技术专家组审批后实施;对机械设备进行检测和试运行;

12.步骤二:将管件顶端通过紧固箍进行固定且管件整体浸入到超声波清洗槽内,加入碳酸钠溶液后利用超声波进行清洗去除表面油渍和灰尘;

13.步骤三:接通电动液压缸带动移动横杆升起,将清洗后的管件提起,开启电加热器对加热箱内快速加热升温,并且开启鼓风机将热风从喷气头吹出干燥管件;

14.步骤四:将干燥后的管件置于锻管机内进行锻造,对管件施加压力,使其产生塑性变形以获得预定形状和尺寸锻件,提高其一定机械性能;

15.步骤五:将锻造后的管件置于喷漆箱内,开启压力泵将油漆罐内的油漆抽到喷漆头内雾化喷出,人工转动管件进行全面喷涂。

16.与现有技术相比,本发明的有益效果是:

17.1、程技术人员编制专项锻管方案和注意细节,并且通过技术专家组审批后实施,提高实施方案的可行性,使锻管工序的正常进行,减小容错率,当发生意外事故时,便于及时采取措施,提高生产过程中的安全性,将管件顶端通过紧固箍进行固定且管件整体浸入到超声波清洗槽内,加入碳酸钠溶液后利用超声波进行清洗去除表面油渍和灰尘,去污效果显著,自动化程度高,节省人力物力。

18.2、接通电动液压缸带动移动横杆升起,将清洗后的管件提起,开启电加热器对加热箱内快速加热升温,并且开启鼓风机将热风从喷气头吹出干燥管件,将干燥后的管件置于锻管机内进行锻造,对管件施加压力,使其产生塑性变形以获得预定形状和尺寸锻件,提高其一定机械性能,提高自身的强度、刚度和稳定性,减小裂纹的产生,延长管材的使用寿命,开启压力泵将油漆罐内的油漆抽到喷漆头内雾化喷出,人工转动管件进行全面喷涂,提高管件的防腐性能,涂层强度高,不易剥落,经久耐用。

19.3、该一种锻管设备及方法,管件晶粒组织和机械性能均匀、良好,形状和尺寸准确,表面质量好,便于组织批量生产。只要合理控制加热温度和变形条件,不需要大的锻造变形就能锻出性能优良的锻件,能提高管件的质量,操作方便,造价较低,自动化化程度高,有效节省人力物力。

附图说明

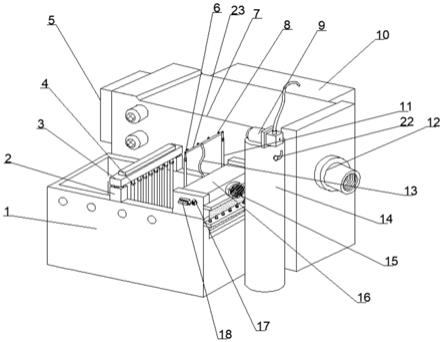

20.图1为本发明一种锻管设备及方法的整体结构示意图。

21.图2为本发明一种锻管设备及方法的喷漆箱剖面图。

22.图中:1、超声波清洗槽;2、电动液压缸;3、移动横杆;4、紧固箍;5、入料口;6、抽拉杆;7、锻管机;8、喷气头;9、压力泵;10、喷漆箱;11、固定套杆;12、出料口;13、输气软管; 14、油漆罐;15、鼓风机;16、加热箱;17、温控器;18、电加热器;19、喷漆头;20、连通管;21、投放通道;22、添加口; 23、分散管。

具体实施方式

23.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.如图1

‑

2所示,一种锻管设备,包括超声波清洗槽1、锻管机7和喷漆箱10,所述锻管机7的一侧通过螺栓安装有超声波清洗槽1,所述超声波清洗槽1的顶部两端通过螺钉设置有电动液压缸2,所述电动液压缸2的输出轴通过螺钉安装有移动横杆3,所述移动横杆3的底部等距离布设有紧固箍4,所述超声波清洗槽1的顶部另一端通过螺钉安装有加热箱16,所述加热箱16的一侧两端焊接有固定套杆11,所述固定套杆11内套设有抽拉杆6,所述抽拉杆6的顶端之间通过螺钉设置有分散管23,所述加热箱16 的另一侧进风口通过螺钉安装有鼓风机15,所述加热箱16的一端通过安装槽设置有电加热器18,所述电加热器18的一端通过螺钉安装有温控器17,所述加热箱16的一端设置有油漆罐14,所述油漆罐14的顶部通过螺钉设置有压力泵9。

25.进一步的,所述锻管机7的另一侧通过螺钉设置有喷漆箱10,所述喷漆箱10内顶部通过支架设置有连通管20,所述连通管20的底部等距离布设有喷漆头19,所述喷漆箱10的两端设置有投放通道21,所述压力泵9 的吸料端位于油漆罐14内,所述压力泵9的出料口通过管道连接连通管20;将锻造后的管件置于喷漆箱10内,开启压力泵9将油漆罐14内的油漆抽到喷漆头19内雾化喷出,人工转动管件进行全面喷涂。

26.其中,所述分散管23一侧等距离布设有喷气头8,所述加热箱16的输出孔通过输气软管13连接分散管23的输入孔,所述固定套杆11上通过螺栓孔安装有紧固螺栓;通过紧固螺栓便于固定抽拉杆。

27.其中,所述温控器17的检测探头位于加热箱16内,所述温控器17的输出端与电加热器18的输入端通过导线相连,所述电加热器18的加热端位于加热箱16内;通过温控器17自动控制电加热器18对加热箱16内恒温加热,提高内部温度。

28.其中,所述锻管机7的一端设置有入料口5,所述锻管机7的另一端设置有出料口12;便于锻管机7的进出料。

29.一种锻管设备的方法,具体方法步骤如下:

30.步骤一:技术负责人组织技术人员进行锻管方案会审,提出疑问并解答,工程技术人员编制专项锻管方案和注意细节,并且通过技术专家组审批后实施;对机械设备进行检测和试运行;

31.步骤二:将管件顶端通过紧固箍4进行固定且管件整体浸入到超声波清洗槽1内,加入碳酸钠溶液后利用超声波进行清洗去除表面油渍和灰尘;

32.步骤三:接通电动液压缸2带动移动横杆3升起,将清洗后的管件提起,开启电加热器18对加热箱16内快速加热升温,并且开启鼓风机15将热风从喷气头8吹出干燥管件;

33.步骤四:将干燥后的管件置于锻管机7内进行锻造,对管件施加压力,使其产生塑性变形以获得预定形状和尺寸锻件,提高其一定机械性能;

34.步骤五:将锻造后的管件置于喷漆箱10内,开启压力泵9将油漆罐14 内的油漆抽到喷漆头19内雾化喷出,人工转动管件进行全面喷涂。

35.本发明工作时:程技术人员编制专项锻管方案和注意细节,并且通过技术专家组审批后实施,提高实施方案的可行性,使锻管工序的正常进行,减小容错率,当发生意外事故时,便于及时采取措施,提高生产过程中的安全性,将管件顶端通过紧固箍4进行固定且管件整体浸入到超声波清洗槽1内,加入碳酸钠溶液后利用超声波进行清洗去除表面油渍和灰尘,去污效果显著,自动化程度高,节省人力物力。接通电动液压缸2带动移动横杆3升起,将清洗后的管件提起,开启电加热器18对加热箱16内快速加热升温,并且开启鼓风机15将热风从喷气头8吹出干燥管件,将干燥后的管件置于锻管机7内进行锻造,对管件施加压力,使其产生塑性变形以获得预定形状和尺寸锻件,提高其一定机械性能,提高自身的强度、刚度和稳定性,减小裂纹的产生,延长管材的使用寿命,开启压力泵9将油漆罐14内的油漆抽到喷漆头19内雾化喷出,人工转动管件进行全面喷涂,提高管件的防腐性能,涂层强度高,不易剥落,经久耐用。

36.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。