:

1.本发明涉及材料焊接技术领域,具体涉及一种实现异种材料连接的增材法搅拌摩擦焊接工艺,适用于异种材料焊接,尤其适用于低熔点金属(铝、铝合金、镁、镁合金等)和高硬度/高熔点材料(钢、钛合金、铜合金、非晶、陶瓷)之间的焊接。

背景技术:

2.异种材料的连接可以充分发挥两种材料各自的优势,在工业中具有非常广泛的应用,尤其是低熔点金属(铝、铝合金、镁、镁合金等)与高硬度/高熔点金属(钢、铜合金、钛合金、陶瓷、高温合金、非晶等)的连接应用最为关键。然而由于异种材料之间的物理、化学性能差异非常大,采用常规的焊接工艺很难实现高质量连接。搅拌摩擦焊(fsw)是英国焊接研究所于1991年发明的一种固相焊接工艺。由于fsw在异种材料的焊接中具有诸多优点,得到了日益广泛的关注。然而,目前利用fsw进行异种材料的焊接时,采用搅拌针部分偏置的方式,使搅拌针少量处于高硬度/高熔点材料中,如图2所示。此种现有的fsw工艺存在很大的弊端,主要有:

3.(1)由于焊接工具和轴肩要进入到高硬度/高熔点材料中,普通的焊接工具材料无法满足,只能采用成本昂贵的w-re合金、立方氮化硼等材料加工焊接工具,不仅大大提高成本,而且该类材料的可加工性能差,很难进行工具形貌优化,而且与硬态材料的接触会增加磨损量,且搅拌针非常容易折断,致使成品率低,工业中的可实施性差;

4.(2)由于焊接工具对高硬度/高熔点材料的搅动作用,使得焊核区常存在大尺寸的高硬度/高熔点材料的颗粒,非常容易成为后续服役过程中的疲劳裂纹源,给实际工业应用带来隐患,而且大尺寸颗粒的存在造成焊核区流动性变差,也极易产生缺陷,明显降低接头性能;

5.(3)对于低熔点材料与超硬材料(陶瓷、非晶等),现有的焊接工具材料无法进入超硬材料中,焊接插入阶段搅拌针便会折断,因此对该类材料体系,尤其是板厚较大(大于5mm)时往往不可焊,大大限制了其工程应用。

技术实现要素:

6.本发明的目的在于提供一种实现异种材料连接的增材法搅拌摩擦焊接工艺,该工艺解决了现有技术中异种材料焊接成本过高、焊接质量差、接头服役性能低下、工业实际应用性低等问题。

7.为了实现上述目的,本发明所采用的技术方案如下:

8.一种实现异种材料连接的增材法搅拌摩擦焊接工艺,该工艺用于低熔点金属和高硬度/高熔点材料之间的对接焊接,工艺过程为:首先将低熔点金属母材与高硬度/高熔点材料母材对接固定,母材的对接接触面设计为相互配合的倾斜面,利用倾斜界面能够提高界面冶金结合;然后在待焊母材上方放置低熔点金属薄板,并使焊接工具的搅拌针完全偏置在低熔点金属母材一侧;再以较高热输入的搅拌摩擦焊接参数进行焊接,得到性能优异

的异种材料搅拌摩擦焊接接头。该工艺具体包括以下步骤:

9.(1)将两种材料的焊接表面先机械打磨,然后再用酒精或丙酮清洗干净;

10.(2)将高硬度/高熔点材料母材放置于前进侧,所述前进侧是指焊接方向与工具旋转方向一致的一侧,在待焊母材上方放置低熔点金属薄板后,对待焊母材和低熔点金属薄板进行装夹;

11.(3)选用合适尺寸的焊接工具,将搅拌针完全偏置在低熔点金属母材一侧,选用较高的热输入参数进行搅拌摩擦焊;

12.(4)焊接完成后对高出母材上表面的低熔点材料进行铣削加工去除。

13.所述低熔点金属薄板的厚度δt为1~3毫米,搅拌针边缘到高硬度/高熔点材料母材的距离l为0~0.3毫米。

14.本发明为增强界面附近材料流动促进两种材料的界面冶金结合,焊接工具采用锥形螺纹搅拌针,两种被焊材料母材的对接面加工成倾斜界面对接,倾斜角度α与搅拌针的半锥角角度相同(锥角角度的0.5倍),倾斜角度α为8-15

°

。倾斜角度α是指被焊母材对接界面与竖直方向所成角度。

15.本发明焊接工具材料选用低成本的普通工具钢h13或m42等,搅拌针为锥形螺纹针,搅拌针直径为高硬度/高熔点材料板厚的0.8-1.5倍。

16.本发明在焊接过程中采用较高的热输入参数促进异种材料界面的冶金结合,搅拌摩擦焊接参数为:焊接工具转速800~2000转/分钟,行进速度50~200毫米/分钟,焊接工具轴肩压下量δ为0.1-0.3毫米,所述焊接工具轴肩压下量δ是指焊接工具轴肩压入所述低熔点金属薄板的深度。

17.所述低熔点金属为铝、铝合金、镁或镁合金等,所述高硬度/高熔点材料为钢、钛合金、铜合金、非晶或陶瓷材料。

18.本发明焊接工艺适用于板材、型材或管材等多种结构形式的焊接。

19.本发明的有益效果是:

20.1、本发明提供了一种实现异种材料高质量连接的增材法搅拌摩擦焊接工艺,用价格低廉的钢制搅拌头,通过搅拌针完全偏置在低熔点材料侧和在焊接板材上方添加低熔点金属薄板的方法避免焊接工具接触高硬度/高熔点材料,同时采用较高的热输入参数保证热输入量,采用倾斜界面保证界面附近充分的材料流动,促进异种材料界面的冶金结合。相比于采用昂贵的钨铼合金、立方氮化硼焊接工具的常规工艺,本工艺中钢制焊接工具的采用使成本大大降低,且由于焊接过程主要在低熔点材料一侧,从而使焊接难度大大降低,在保证热输入量和材料流动充分的情况下焊缝更容易成形,从而提高接头力学性能,非常适用于工业化生产。

21.2、本发明增材法搅拌摩擦焊接工艺中,焊接过程中焊接工具的轴肩和搅拌针均只接触低熔点材料,不仅大大提高焊接工具的使用寿命,而且由于搅拌针不接触或远离高硬度/高熔点材料,避免了大量高硬度/高熔点材料颗粒进入焊核区的问题,从而使缺陷率大大降低,提高产品成品率,而且消除了后续服役过程中疲劳裂纹过早形成的风险。因此,有理由相信这种新的增材法搅拌摩擦焊接工艺在异种材料焊接领域将有着广阔的工业应用前景。

22.3、本发明可以明显提高异种材料的焊缝成形能力,增强焊接接头的力学性能,尤

其适用于低熔点金属(铝、铝合金、镁、镁合金等)和高硬度/高熔点材料(钢、钛合金、铜合金、非晶、陶瓷)之间的焊接,且适用于板材、型材、管材等多种结构形式的焊接。

23.4、本发明焊接工艺适用于焊接异种金属(如铝-铜、铝-钢、铝-钛、镁-钢、铝-镁等)以及金属和非金属(如金属-非晶、金属-陶瓷等)。

附图说明:

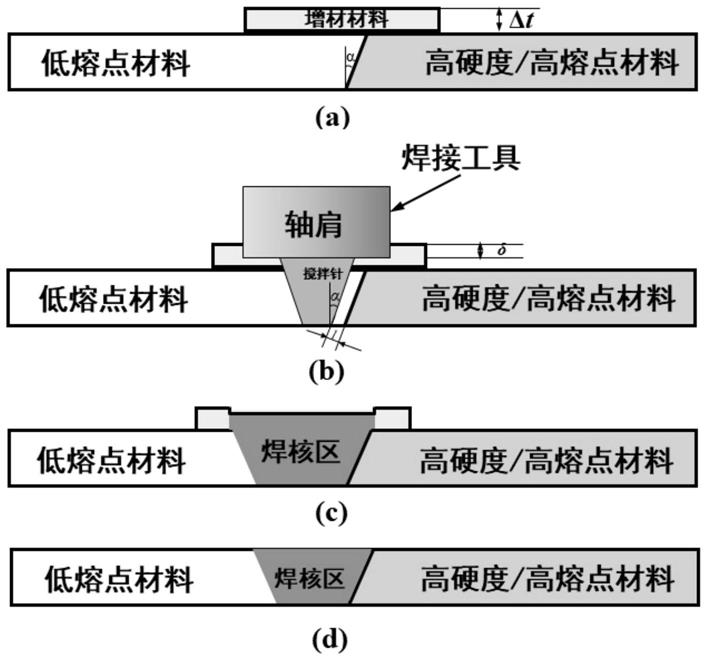

24.图1为本发明增材法搅拌摩擦焊过程示意图;其中:(a)初始状态;(b)焊接状态;(c)焊接完成后;(d)铣削加工后。

25.图2为常规搅拌摩擦焊过程示意图。

26.图3为铝-低碳钢界面扫描电镜形貌。

具体实施方式:

27.以下结合附图和实施例详述本发明。

28.本发明提供一种实现低熔点金属(铝、铝合金、镁或镁合金)与高硬度/高熔点材料(钢、钛合金、铜合金、非晶或陶瓷材料)高质量连接的增材法搅拌摩擦焊接工艺,该工艺流程如图1所示,具体过程如下:

29.(1)将两种材料的焊接表面先机械打磨,然后再用酒精或丙酮清洗干净;

30.(2)将高硬度/高熔点材料母材放置于前进侧,所述前进侧是指焊接方向与工具旋转方向一致的一侧,在待焊母材上方放置厚度δt为1~3毫米低熔点金属薄板后,对待焊母材和低熔点金属薄板进行装夹;

31.(3)选用合适尺寸的焊接工具,将搅拌针完全偏置在低熔点金属母材一侧,搅拌针边缘到高硬度/高熔点材料母材的距离l为0~0.3毫米,选用较高的热输入参数进行搅拌摩擦焊;参量δt和l如图1(a)所示;

32.(4)焊接完成后对高出母材上表面的低熔点材料进行铣削加工去除。

33.所述低熔点金属薄板的厚度δt为1~3毫米,搅拌针边缘到高硬度/高熔点材料母材的距离l为0~0.3毫米,

34.实施例1

35.使用5毫米厚的1060纯铝轧制板材,抗拉强度120mpa和5毫米厚的低碳钢q345,抗拉强度520mpa,选用1mm厚1060纯铝作为增材材料。焊接工具选用h13钢材料制造,轴肩直径22毫米,搅拌针为锥形螺纹针,半锥角角度α为10度(也是倾斜界面与竖直方向的角度α),根部直径6毫米,针长5.7毫米,在焊接过程中搅拌针边缘距离低碳钢0毫米,轴肩压下量(压入增材材料的浓度)为0.2毫米,在焊接工具转速为1000转/分钟、行进速度100毫米/分钟的焊接参数下,获得无缺陷的焊接接头。组织观察显示,界面比较平直,结合良好,焊核区无大尺寸钢颗粒出现(图3)。室温拉伸试验显示,接头断裂在铝侧热影响区,抗拉强度为100mpa。

36.比较例1-1

37.使用厚度均为5毫米的1060纯铝轧制板材(抗拉强度120mpa)和低碳钢q345(抗拉强度520mpa)。焊接工具选用w-5re合金制造,轴肩直径22毫米,搅拌针为柱形螺纹针,直径6毫米,针长4.7毫米,在焊接过程中轴肩压下量为0.2毫米(轴肩在板材下方0.2毫米),搅拌针大部分位于铝板,搅拌针中心线距离焊接界面2毫米,即搅拌针有1毫米位于低碳钢中。在

焊接工具转速为1000转/分钟、行进速度100毫米/分钟的焊接参数下,获得焊接接头。组织观察显示,焊核区有大量大尺寸钢颗粒存在,且颗粒附近形成微孔缺陷,室温拉伸试验显示,接头断裂在焊核区,抗拉强度波动较大,平均值为45mpa。

38.比较例1-2

39.使用5毫米厚的1060纯铝轧制板材,抗拉强度120mpa和5毫米厚的低碳钢q345,抗拉强度520mpa,选用0.5mm厚1060纯铝作为增材材料。焊接工具选用h13钢材料制造,轴肩直径22毫米,搅拌针为锥形螺纹针,半锥角(倾斜界面)角度10度,根部直径6毫米,针长5.2毫米,在焊接过程中搅拌针边缘距离低碳钢0毫米,轴肩压下量为0.2毫米,在焊接工具转速为1000转/分钟、行进速度100毫米/分钟的焊接参数下进行焊接,由于增材材料太薄,焊接过程中被撕裂开,轴肩下方无填充材料,造成材料流动和热输入不足,铝-钢之间未形成良好的冶金结合,焊接完成后焊缝即裂开,未成功完成焊接。

40.比较例1-3

41.使用5毫米厚的1060纯铝轧制板材,抗拉强度120mpa和5毫米厚的低碳钢q345,抗拉强度520mpa,选用5mm厚1060纯铝作为增材材料。焊接工具选用h13钢材料制造,轴肩直径22毫米,搅拌针为锥形螺纹针,半锥角(倾斜界面)角度10度,根部直径6毫米,针长5.2毫米,在焊接过程中搅拌针边缘距离低碳钢0毫米,轴肩压下量为0.2毫米,在焊接工具转速为1000转/分钟、行进速度100毫米/分钟的焊接参数下进行焊接,由于增材材料太厚,焊接过程中轴肩产热对焊核区的影响及搅拌针搅动作用减弱,界面处材料流动和热输入均不充分,铝-钢之间未形成良好的冶金结合,室温拉伸试验显示,接头断裂在界面处,抗拉强度仅为40mpa左右。

42.实施例2

43.使用20毫米厚的1060纯铝板材,抗拉强度110mpa和20毫米厚的低碳钢q345板,抗拉强度520mpa,选用3mm厚1060纯铝作为增材材料。焊接工具选用h13钢材料制造,轴肩直径30毫米,搅拌针为锥形螺纹针,半锥角(倾斜界面)角度8度,根部直径14毫米,针长22.7毫米,在焊接过程中搅拌针边缘距离低碳钢0.3毫米,轴肩压下量为0.2毫米,在焊接工具转速为800转/分钟、行进速度50毫米/分钟的焊接参数下,获得无缺陷的焊接接头。组织观察显示,界面比较平直,焊核区无大尺寸钢颗粒出现。室温拉伸试验显示,接头断裂在铝侧热影响区,抗拉强度为95mpa。

44.比较例2

45.使用厚度均为20毫米的1060纯铝轧制板材(抗拉强度120mpa)和低碳钢q345(抗拉强度520mpa)。焊接工具m42钢制造(w-re合金和立方氮化硼很难制备大尺寸工具,且成本极其昂贵,故本比较例采用m42钢制作工具),轴肩直径30毫米,搅拌针为柱形螺纹针,直径14毫米,针长19.7毫米,在焊接过程中轴肩压下量为0.2毫米(轴肩在板材下方0.2毫米),搅拌针大部分位于铝板,搅拌针中心线距离焊接界面6毫米,即搅拌针有1毫米位于低碳钢中。在焊接工具转速为800转/分钟、行进速度50毫米/分钟的焊接参数下,在焊接10毫米左右距离焊接工具失效,搅拌针断裂,轴肩变形严重,无法完成焊接过程。

46.实施例3

47.使用1.8毫米厚的7075-t651铝合金,抗拉强度575mpa和1.8毫米厚的锆基非晶(zr

55

cu

30

al

10

ni5)板,选用1mm厚7075-t651铝合金作为增材材料。焊接工具选用m42钢材料

制造,轴肩直径18毫米,搅拌针为锥形螺纹针,半锥角(倾斜界面)角度15度,根部直径4毫米,针长2.6毫米,在焊接过程中搅拌针边缘距离低碳钢0.1毫米,轴肩压下量为0.1毫米,在焊接工具转速为2000转/分钟、行进速度200毫米/分钟的焊接参数下,获得无缺陷的焊接接头。组织观察显示,界面比较平直,焊核区无非晶颗粒出现。室温拉伸试验显示,接头断裂在铝侧热影响区,抗拉强度为450mpa。

48.比较例3

49.使用厚度均为1.8毫米的7075-t铝合金板材(抗拉强度575mpa)和锆基非晶(zr

55

cu

30

al

10

ni5)板。焊接工具选用w-25re合金制造,轴肩直径18毫米,搅拌针为柱形螺纹针,直径4毫米,针长1.6毫米,在焊接过程中轴肩压下量为0.2毫米(轴肩在板材下方0.1毫米),搅拌针大部分位于铝板,搅拌针中心线距离焊接界面1.5毫米,即搅拌针有0.5毫米位于非晶中。在焊接工具转速为2000转/分钟、行进速度200毫米/分钟的焊接参数下,获得焊接接头。组织观察显示,焊核区有大尺寸非晶颗粒存在,且颗粒附近形成微孔缺陷,室温拉伸试验显示,接头断裂在焊核区,抗拉强度波动较大,平均值为150mpa。

50.实施例4

51.使用8毫米厚的6061-t6铝合金,抗拉强度315mpa和8毫米厚的tc4钛合金,抗拉强度950mpa,选用1mm厚6061-t6铝合金作为增材材料。焊接工具选用h13钢材料制造,轴肩直径22毫米,搅拌针为锥形螺纹针,半锥角(倾斜界面)角度11度,根部直径8毫米,针长8.7毫米,在焊接过程中搅拌针边缘距离tc4钛合金0.2毫米,轴肩压下量为0.2毫米,在焊接工具转速为1000转/分钟、行进速度100毫米/分钟的焊接参数下,获得无缺陷的焊接接头。组织观察显示,界面比较平直,焊核区无非晶颗粒出现。室温拉伸试验显示,接头断裂在铝侧热影响区,抗拉强度为280mpa。

52.比较例4

53.使用厚度均为8毫米的6061铝合金板材(抗拉强度315mpa)和tc4钛合金(抗拉强度950mpa)。焊接工具为w-25re合金,轴肩直径22毫米,搅拌针为柱形螺纹针,直径8毫米,针长7.7毫米,在焊接过程中轴肩压下量为0.2毫米(轴肩在板材下方0.2毫米),搅拌针大部分位于铝板,搅拌针中心线距离焊接界面3毫米,即搅拌针有1毫米位于钛合金中。在焊接工具转速为1000转/分钟、行进速度100毫米/分钟的焊接参数下,获得焊接接头。组织观察显示,焊核区有大量大尺寸钛合金颗粒存在,且颗粒附近形成微孔缺陷,室温拉伸试验显示,接头断裂在焊核区,抗拉强度波动较大,平均值为110mpa。

54.实施例5

55.使用5毫米厚的1060纯铝,抗拉强度120mpa和5毫米厚的al2o3陶瓷,陶瓷表面事先进行金属化处理,表面电镀镍金属薄膜,选用2mm厚1060纯铝作为增材材料。焊接工具选用h13钢材料制造,轴肩直径20毫米,搅拌针为锥形螺纹针,半锥角(倾斜界面)角度10度,根部直径6毫米,针长6.6毫米,在焊接过程中搅拌针边缘距离al2o3陶瓷0.1毫米,轴肩压下量为0.3毫米,在焊接工具转速为1500转/分钟、行进速度50毫米/分钟的焊接参数下,获得无缺陷的焊接接头。组织观察显示,界面平直,焊核区无颗粒出现。室温拉伸试验显示,接头断裂在铝侧热影响区,抗拉强度为95mpa。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。