1.本实用新型涉及的是一种穿绳袋生产设备,适用于无纺布、纸张等柔性材料,尤其适用于塑料薄膜穿绳垃圾袋。

背景技术:

2.穿绳袋是手提袋的一种,袋体的袋口部位穿有手提绳,并且袋口部位开设有将手提绳拉出的缺口,手提绳从缺口拉出即可作为袋体的手提部分,而且手提绳还可以将袋口收紧,起到防尘作用。穿绳袋的穿绳方式也有多种,常见有编织布料穿绳袋,采用缝纫的方式加工,而薄膜穿绳袋需要人工穿绳,存在生产效率低,加工成本高的问题。

技术实现要素:

3.鉴于背景技术中存在的技术问题,本实用新型所解决的技术问题旨在提供一种穿绳袋生产设备,实现穿绳袋的自动生产。

4.为解决上述技术问题,本实用新型采用如下的技术方案:该种穿绳袋生产设备,其特征在于在主料输送路径上依次设有袋口翻折工位、打孔工位、反向翻折复位工位、单层翻开工位、绳索导入工位、上层膜复位工位、绳索腔成型工位以及袋体成型工位,所述袋口翻折工位设有翻折装置一,所述打孔工位设置有打孔装置,所述反向翻折复位工位设有翻折装置二,所述单层翻开工位设有翻折装置三,所述绳索导入工位设有绳索导入装置和翻折装置四,所述上层膜复位工位设有翻折装置五,所述绳索腔成型工位设有封合装置,所述袋体成型工位设有封切装置或热封点断装置。

5.所述翻折装置一包括有翻折板和导辊,所述翻折板的折叠边倾斜设置,所述翻折板包括有前板和后板,所述前板和后板之间形成夹角,所述导辊设置在前板和后板的连接处的侧方,所述主料绕设在导辊和翻折板的下方,主料的翻折部沿折叠边向上翻折。

6.所述导向板的侧方还设有压辊,所述压辊设置在主料的上方。

7.所述导向板与导辊之间还设有翻折板,所述翻折板倾斜设置并与导向形成夹角,且所述翻折板具有倾斜设置的折叠边,所述折叠边的前端与导向边衔接。

8.本实用新型通过简单的翻折动作从主料的打孔、穿绳到封合实现穿绳作业,适用于机械化自动生产,而本实用新型的生产设备则采用上述工艺实现了穿绳袋的自动化生产,与现有的人工穿绳相比生产效率大幅提高。

附图说明

9.图1为本实用新型穿绳袋成型流程示意图。

10.图2为本实用新型袋口打孔示意图。

11.图3为本实用新型单层翻开示意图。

12.图4为本实用新型绳索导入示意图。

13.图5 为本实用新型穿绳示意图。

14.图6为本实用新型绳索腔成型示意图。

15.图7为本实用新型穿绳袋的加工步骤示意图。

16.图8为本实用新型穿绳袋的示意图。

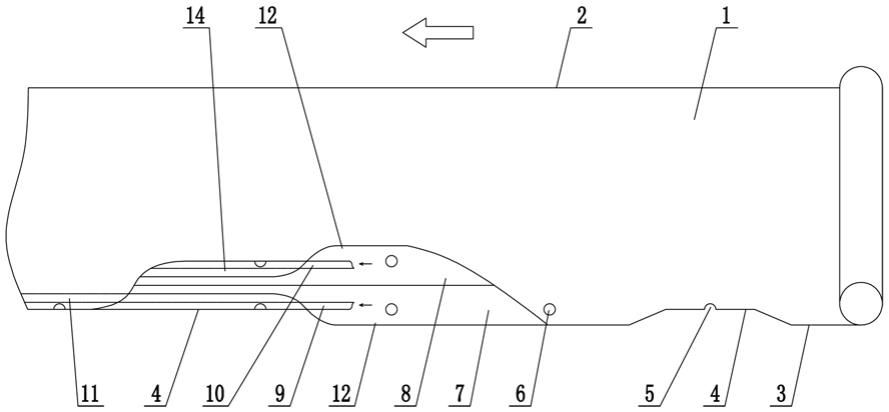

17.图9为本实用新型翻折装置三的示意图。

具体实施方式

18.下面结合附图描述本实用新型的实施方式及实施例的有关细节及工作原理。本实用新型的主料1采用薄膜卷料,主料的一侧闭合为底边2,另一侧开口则为袋口3,若主料1的左右两侧均闭合,则用剖刀13将一侧剖开形成开口。

19.见附图1

‑

8,该种穿绳袋的加工工艺,包括有以下加工步骤:

20.1)袋口翻折,主料的双层袋口3同时向上或向下翻折,翻折后的侧边为翻折边4;

21.2)袋口打孔,翻折后的主料1送至打孔工位,在翻折边处打孔,在袋口处形成一取绳用的缺口5,该缺口可以为半圆形、方形等形状,所述打孔位置在单元穿绳袋的袋口的中间位置为佳;

22.3)反向翻折复位,打孔后,双层袋口3反向翻折复位,打孔部位展开后,在双层主料上形成取绳孔6;

23.4)单层翻开,主料袋口的上层膜8向上翻开,上层膜8和下层膜7上的取绳孔6同时暴露;

24.5)穿绳,主料1移至绳索导入工位,穿绳副料分为副料一10和副料二9,所述穿绳副料即手提绳或手提带,所述副料一和副料二导入,并且所述副料一10覆在翻开的上层膜8上,副料二9覆在下层膜7上,而后,将上层膜向下翻折,将副料一包覆,所述下层膜向上翻折,将副料二包覆,因步骤1)中,袋口翻折后形成翻折边4,并且在翻折边处打孔,因此在上层膜和下层膜在翻折时,沿翻折边4翻折效果更佳,且上层膜8和下层膜7上下对齐,即所述上层膜沿翻折边向下翻折,所述下层膜沿翻折边向上翻折;

25.6)上层膜复位,完成穿绳后,将上翻的上层膜8下翻、复位,所述副料一和副料二分别在上层膜和下层膜上的取绳孔6中显露,使用时,用户可以从取绳孔中将副料一和副料二拉出。

26.7)绳索腔成型,所述主料的袋口边缘为封合边12,所述上层膜8复位后,上层膜的封合边与上层膜8封合,形成上绳索腔14,下层膜的封合边与下层膜7封合,形成下绳索腔11,所述封合可以采用热封,也可以采用超声波封合或胶水粘合等方式;

27.8)袋体成型,完成穿绳后,连续的主料进行横封,形成独立的穿绳袋体,此时副料一10和副料二9与袋体同时封合,以封合边为界限形成独立的穿绳袋体。所述主料和穿绳副料的封合,可以将其送至封合工位采用热压封合,也可以采用超声波封合、胶水粘合等方式。封合后的穿绳袋体可以仍保持连续式,也可以为单元式,若选用单元式,则可以采用封切装置将连续的主料封切成单元穿绳袋体;若保持连续的连卷袋,则可以采用热封点断装置对主料进行横封及点断,且点断部位设置在热封的中间,这样袋体仍保持连续状态,只是相邻的袋体之间形成点断线,在使用时从点断线处扯断即可形成单元袋体。

28.见附图8,成型后的穿绳袋的袋体两侧15封合,并且穿绳副料9、10与袋体两侧封合,因此穿绳副料的两端是与袋体固定在一起的,袋体的袋口3设有取绳孔6,穿绳副料从取

绳孔中显露,并且穿绳副料可以从上、下绳索腔中抽拉出。使用时,从取绳孔中将副料一10和副料二9拉出,上、下绳索腔14、11被压缩,袋体的袋口自然收紧,此时副料一和副料二作为手提绳使用,也可以进一步拉紧手提绳,袋口完全收紧,并且副料一和副料二进行打结,可使袋口闭合,起到防尘作用。

29.一种穿绳袋生产设备,在主料输送路径上依次设有袋口翻折工位、打孔工位、反向翻折复位工位、单层翻开工位、绳索导入工位、上层膜复位工位、绳索腔成型工位以及袋体成型工位,所述袋口翻折工位设有翻折装置一,所述打孔工位设置有打孔装置16,所述打孔装置包括打孔刀以及与打孔刀配合的打孔座,当主料送至打孔工位则打孔刀与打孔座压合,主料袋口的翻折边处形成取绳用的孔;所述反向翻折复位工位设有翻折装置二,所述单层翻开工位设有翻折装置三,所述绳索导入工位设有绳索导入装置和翻折装置四,所述绳索导入装置采用导杆即可,穿绳副料绕过导杆被向前牵引,而导杆使副料一覆在翻开的上层膜上,副料二覆在下层膜上,穿绳副料若从侧方导入,则导杆倾斜设置,使穿绳副料转向并与主料输送方向一致,若穿绳副料从上方导入,则穿绳副料则从垂直输送转变成水平输送;所述上层膜复位工位设有翻折装置五,所述绳索腔成型工位设有封合装置,所述封合装置使上层膜的封合边与上层膜封合,形成上绳索腔,下层膜的封合边与下层膜封合,形成下绳索腔,本实施例中,所述封合装置即热封装置,进行纵封,采用热封上模和热封下模压合进行热封,当然还可以采用超声装置进行超声波封合,也可以对封合边上胶,以粘合的方式封合;所述袋体成型工位设有封切装置或热封点断装置,所述封切装置是将连续的主料和穿绳副料封合并切断,形成单元的穿绳袋。所述封切装置为现有技术,主要有以下三种形式,第一种采用热切刀,热切刀使主料和穿绳副料封合并切断,形成独立的单元穿绳袋;第二种采用封合与冷切刀结合,即主料与穿绳副料进行横向封合,形成独立的穿绳袋,封合线为两条,一条为前一袋体的后侧封线,另一条为后一袋体的前侧封线,封合方式可以热封、超声波封合等,封合后再用冷切刀从两条封合线之间切断,使前一袋体成为独立的单元穿绳袋;第三种采用热封热切刀,热封热切刀由两把热封刀和一把切断刀组合而成,切断刀设置在两热封刀之间,同样,两把热封刀分别用于前一袋体和后一袋体的侧边封合,所述主料和穿绳副料在热封的同时被切断。所述热封点断装置的结构与第二种和第三种结构相似,只是将冷切刀或切断刀更换成点断刀即可,这样袋体仍保持连续状态,只是相邻的袋体之间形成点断线,在使用时从点断线处扯断即可形成单元袋体。

30.所述翻折装置二和翻折装置五是将翻折部位进行复位,可以采用导向件17进行导向即可,比如倾斜导杆或导向板,使主料的翻折部位沿导向件反向翻折实现复位。所述翻折装置一、翻折装置三及翻折装置四可以采用导向槽,比如导向杆或导向板形成导槽,主料的翻折部位沿导槽进行翻折。本实施例中,所述翻折装置一包括有导向板25和导辊20,所述导向板设置在导辊的前方,且所述导辊与导向板不在同一高度,二者形成高度落差,这样翻折时物料不会出现拉伸,若二者在同一水平面上,翻折时必然会造成物料拉伸,影响产品质量,所述导向板25具有导向边24,所述主料1沿导向边24翻折,所述导向边与袋口平行设置,主料的双层袋口同时沿导向板的导向边翻折,主料翻折后的侧边为翻折边4,该翻折边4与导向板的导向边24一致。见附图9,为单层膜翻折,所述翻折装置三和翻折装置四均为单层膜翻折,因此翻折装置三和翻折装置四均可以采用上述结构,所述导辊20设置在导向板25的上方,在翻折时,为保证主料1平稳输送,避免主料受翻折影响,所述导向板的侧方还设有

压辊21,所述压辊设置在主料1的上方,压辊21将不翻折的部位压住,单层膜翻折时,压辊21要将另一层膜7也压着,这样效果更佳;所述导向板与导辊之间还设有翻折板23,所述翻折板23倾斜设置并与导向板25形成夹角,且所述翻折板具有倾斜设置的折叠边22,所述折叠边的前端与导向边24衔接,所述翻折板为物料翻折做好准备,翻折板使物料沿折叠边逐步翻折,最后进入导向板实现完全翻折。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。