1.本发明涉及一种包装材料制作工艺,尤其涉及一种镭射包装材料的制作工艺。

背景技术:

2.酒类、烟草或者高档礼品等的包装经常使用镭射烫金材料,以提高产品的包装装饰效果和防伪等级。现有的镭射烫金材料多采用烫金机烫金的方法,在已经完成印刷的包装纸上烫印镭射图案。基于目前现有设备和技术,通常包括以下两种印制效果:(一)包装采用全面镭射效果,在整张彩色的包装纸上全面印制镭射图案,这种印制存在烫金装饰效果单一的缺点;(二)包装采用部分镭射效果,生产厂家需要分别生产包装纸和镭射电化铝,再通过烫金机将镭射电化铝上的图案烫印到包装纸的表面。

3.如果要丰富印制效果,根据特定区域或不同颜色进行部分镭射图案印制,则从涂布机到烫金机之间需要对包装纸进行精准定位,否则会出现镭射图案印刷错位的问题,导致整个生产流程的工序繁杂、生产成本增加;另一方面,局部镭射效果需要包装纸和镭射电化铝各自生产后,再进行烫印,烫印时包装纸和镭射电化铝分别输送且都需要准确定位,导致生产过程连续性和一致性较差,也影响了生产效率。

技术实现要素:

4.本发明所要解决的问题是提供一种镭射包装材料的制作工艺,这种镭射包装材料的制作工艺,能够大幅度简化现有镭射包装材料的生产工序和生产流程,提高整个产品生产的连续性,提高生产效率,并确保镭射图文的位置准确性。采用的技术方案如下:一种镭射包装材料的制作工艺,其特征在于包括以下步骤:步骤1:在基膜上进行连续性地印刷、涂布、模压之后形成装饰膜,并在装饰膜上形成印刷图文和镭射图文;步骤2:通过真空镀膜机对装饰膜的镭射图文所在区域进行镀膜,在镭射图文所在区域上形成反射介质层;步骤3:在装饰膜上涂上粘合剂,形成粘合层,并将装饰膜粘合至复合基材上,形成所述镭射包装材料。

5.上述步骤1中,对基膜进行连续性地印刷、涂布、模压,是指由基膜的印刷、涂布和模压工序均由同一个控制系统进行控制,并且在工序之间的不进行膜材的搬运转移,使基膜在印刷、涂布、模压的过程中,能够保持膜的相对位置不发生偏移,确保每一项独立的印刷、涂布、模压的工序能够对准对应的作业位置。

6.上述步骤3中的复合基材可以采用纸或者其他膜材。

7.作为本发明的优选方案,所述步骤1包括以下步骤:步骤1

‑

1:对基膜进行印刷,形成印刷图文;步骤1

‑

2:在基膜需要的位置上涂布涂料,形成涂层;

步骤1

‑

3:利用镭射模压版对涂层进行模压,在涂层上形成镭射图文,形成所述的装饰膜。

8.由于采用连线印刷、涂布、模压对基膜进行多次精准作业,能够在对其中一个颜色区域进行作业的情况下,不会对其他颜色区域的造成影响,因此,可以根据生产需要,在基膜上对不同颜色区域进行不同的功能性涂布或者模压,在基膜上形成不同的镭射效果,提高包装材料的款式多样性和市场适应性。

9.作为本发明进一步的优选方案,所述步骤1

‑

1和步骤1

‑

2中,在基膜进行一种颜色的印刷以及进行一种功能性涂布之后,对基膜进行烘干。

10.作为本发明更进一步的优选方案,所述步骤1中基膜通过印刷涂布模压一体机进行印刷、涂布和模压形成功能性装饰膜。步骤1中采用印刷涂布模压一体机对基膜进行印刷、涂布和模压,一方面降低原先生产时需要相应的印刷设备、涂布设备和模压设备所占用的空间成本,另一方面能够缩短原先生产时膜材在各个设备之间进行输送的输送距离,从而降低膜材输送所需的时间成本。

11.作为本发明在更进一步的优选方案,所述印刷涂布模压一体机包括放卷机构、膜材导引机构、收卷机构、印刷机构、第一烘干机构、涂布机构和模压机构,膜材导引机构设于放卷机构与收卷机构之间,放卷机构、印刷机构、第一烘干机构、涂布机构、模压机构、收卷机构按照膜材的输送方向依次设置。

12.上述印刷涂布模压一体机中,对膜材的输送、印刷、涂布和模压工序均由同一个控制系统进行控制。由于在印刷、涂布和模压等工序之间不进行膜材的搬运转移,使膜材在印刷、涂布、模压的过程中,能够保持膜的相对位置不发生偏移,确保每一项独立的印刷、涂布、模压的工序能够对准对应的作业位置。而将印刷机构、涂布机构和模压机构按照膜材输送方向依次设置,实现一台设备完成印刷、涂布和模压三个功能,并且在同一次膜材输送过程中完成印刷、涂布和模压,保持了整个膜材加工过程的连续性和一致性,并且无需在完成一项作业之后进行“收卷

‑

再放卷”的步骤,缩减了整个生产过程的工序,同时,更重要的是,无需再对膜材进行定位,可以对膜材进行精准的局部印刷、局部涂布和局部模压,而不会对作业范围外的其他区域造成影响。

13.而膜材在完成印刷后到开始涂布、完成涂布到开始模压,均通过同一个膜材导引机构进行输送,可以根据印刷机构、涂布机构和模压机构的实际设置,合理优化膜材导引机构中各输送辊的设置位置,能够降低整台一体机的占用空间。

14.上述放卷机构、膜材导引机构和收卷机构用于对膜材进行放卷、导引和收卷。放卷机构可由伺服电机驱动放卷轴转动进行放卷工作。收卷机构可由伺服电机驱动收卷轴转动进行收卷工作。膜材导引机构通常包括多根导引辊,在膜材进行印刷、涂布、模压的过程中,用于引导膜材的走向;膜材导引机构还可包括牵引机构(由相互压合的两个牵引辊,以及能够驱动牵引辊转动的伺服电机组成),牵引机构能够辅助输送膜材。

15.上述印刷机构用于对膜材进行印刷,使膜材具有相应的图文。印刷机构包括至少一个或多个印刷单元,对膜材进行单色或多色的图文印刷。

16.上述涂布机构用于在膜材上需要的位置上涂布涂料,形成相应的涂层(通常在需要模压的位置上形成涂层)。根据不同的生产要求(比如要求膜材具有耐热性、耐磨性、耐高压性等),使用不同的涂料对膜材进行涂布。

17.上述模压机构用于根据生产要求在膜材的特定位置上模压(通常对上述涂层进行模压),形成相应的图文(如镭射图案)。

18.根据产品设计要求,涂布机构可以在膜材上不同位置上涂布涂料,形成相应的涂层;模压机构对涂层进行模压后,可以在膜材的不同位置模压上不同效果的镭射图案。

19.上述第一烘干机构用于膜材在完成印刷之后对印刷油墨层进行烘干,避免未干的油墨层对后续工序造成影响。第一烘干机构可采用烘箱。

20.此外,在涂布机构后方可设置第二烘干机构,第二烘干机构对涂层烘干,减少涂层所含溶剂量。

21.作为本发明再更进一步的优选方案,所述印刷机构包括多个印刷单元,多个印刷单元按照膜材输送方向依次设置,相邻两个印刷单元之间设有一个分烘干机构。为了提高膜材印刷的多样性,使膜材具有不同的色彩区域及图案,设置多个印刷单元对膜材进行多次印刷(通常为多色套印),并在每次印刷之后由相邻的分烘干机构进行烘干。

22.本发明与现有技术相比,具有如下优点:本发明镭射包装材料的制作工艺通过在基膜上进行连续性地印刷、涂布和模压,能够一次性形成所需的印刷图文和镭射图文,经镀膜、与纸张复合后获得具有局部镭射效果的镭射包装材料,替代传统的印刷后烫金的方式;由于在工序之间的不进行膜材的搬运转移,使得膜材在印刷、涂布、模压的过程中,能够保持膜的相对位置不发生偏移,确保每一项独立的印刷、涂布、模压的工序能够对准对应的作业位置,使得能够根据特点区域或不同颜色进行部分镭射图案印制,提高产品效果的多样性,同时又能确保整个生产过程的连续性和一致性,提高生产效率。

附图说明

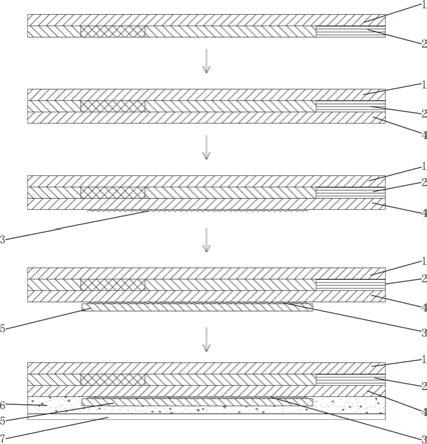

23.图1为本发明优选实施方式的流程示意图;图2为本发明优选实施方式中印刷涂布模压一体机的结构示意图;其中,各标示为:1

‑

基膜,2

‑

印刷图文,3

‑

镭射图文,4

‑

涂层,5

‑

反射介质层,6

‑

粘合剂层,7

‑

复合基材,8

‑

放卷机构,801

‑

放卷轴,9

‑

膜材导引机构,901

‑

导引辊,902

‑

牵引机构,9021

‑

牵引辊,10

‑

收卷机构,1001

‑

收卷轴,11

‑

印刷机构,1101

‑

印刷单元,1102

‑

分烘干机构,12

‑

第一烘干机构,13

‑

涂布机构,14

‑

模压机构,15

‑

第二烘干机构。

具体实施方式

24.如图1所示,一种镭射包装材料的制作工艺,包括以下步骤:步骤1:在基膜1上进行连续性地印刷、涂布、模压之后形成装饰膜,并在装饰膜上形成印刷图文2和镭射图文3,具体包括以下步骤:步骤1

‑

1:对基膜1进行印刷,形成印刷图文2,其中,在基膜1进行一种颜色的印刷之后,对基膜1进行烘干;步骤1

‑

2:在基膜1需要的位置上涂布涂料,形成涂层4,然后对基膜1进行烘干;步骤1

‑

3:利用镭射模压版对涂层4进行模压,在涂层上形成镭射图文3,形成装饰膜;步骤2:通过真空镀膜机对装饰膜的镭射图文3所在区域进行镀膜,在镭射图文3所

在区域上形成反射介质层5;步骤3:在装饰膜上涂上粘合剂,形成粘合剂层6,并将装饰膜粘合至基材7上,形成所述镭射包装材料。

25.在本实施例中,步骤1

‑

1对基膜1进行四次印刷,形成四种不同的印刷图文2;而在步骤1

‑

3中,只在其中两种印刷图文2对应的位置进行模压,在两种印刷图文2对应的涂层位置上形成镭射图文3。

26.本实施例还提供印刷涂布模压一体机的一种具体结构,如图2所示,一种印刷涂布模压一体机,包括放卷机构8、膜材导引机构9、收卷机构10、印刷机构11、第一烘干机构12、涂布机构13、模压机构14和第二烘干机构15,放卷机构8、印刷机构11、第一烘干机构12、涂布机构13、第二烘干机构15、模压机构14、收卷机构10按照膜材的输送方向依次设置。如图2所示,膜材导引机构9设于放卷机构8与收卷机构10之间,放卷机构8、膜材导引机构9和收卷机构10用于对膜材进行放卷、导引和收卷;放卷机构8可由伺服电机驱动放卷轴801转动进行放卷工作,收卷机构10可由伺服电机驱动收卷轴1001转动进行收卷工作;膜材导引机构9包括多根导引辊901和多个牵引机构902,多根导引辊901用于在膜材进行印刷、涂布、模压的过程中引导膜材的走向,牵引机构902由相互压合的两个牵引辊9021、以及能够驱动牵引辊9021转动的伺服电机组成,牵引机构902用于辅助输送膜材。

27.如图2所示,印刷机构11用于对基膜1进行印刷,使膜材具有相应的图文,为了提高基膜1印刷的多样性,使基膜1具有不同的色彩区域及图案,印刷机构11包括多个印刷单元1101,多个印刷单元1101按照基膜1输送方向依次设置,相邻两个印刷单元1101之间设有一个分烘干机构1102,对膜材进行多次印刷(通常为多色套印),并在每次印刷之后由相邻的分烘干机构1102进行烘干。涂布机构13用于在基膜1上需要的位置上涂布涂料,形成相应的涂层,根据不同的生产要求(比如要求膜材具有耐热性、耐磨性、耐高压性等),使用不同的涂料对基膜1进行涂布。模压机构14用于根据生产要求在基膜1的特定位置上模压(通常对涂层进行模压),形成相应的镭射图文3。印刷单元1101、涂布机构13、模压机构14均可以根据生产要求选用相应规模的设备。

28.如图2所示,第一烘干机构12用于基膜1在完成印刷之后对印刷油墨层进行烘干,避免未干的油墨层对后续工序造成影响;第二烘干机构15用于在涂布之后对涂层烘干,减少涂层所含的溶剂量;本实施例中,第一烘干机构12、第二烘干机构15和分烘干机构1102均可采用烘箱,根据不同的烘干需求选择不同尺寸、不同型号的烘箱。

29.将印刷机构11、涂布机构13和模压机构14按照膜材输送方向依次设置,实现一台设备完成印刷、涂布和模压三个功能,并且在同一次膜材输送过程中完成印刷、涂布和模压,对基膜1的输送、印刷、涂布和模压工序均由同一个控制系统进行控制,保持了整个加工过程的连续性和一致性;通过在基膜1上进行印刷、涂布和模压,能够一次性形成所需的印刷图文2和镭射图文3,经镀膜、与纸张复合后获得具有局部镭射效果的镭射包装材料,替代传统的印刷后烫金的方式。

30.另一方面,基膜1在完成印刷后到开始涂布、完成涂布到开始模压,均通过同一个膜材导引机构9进行输送,在印刷、涂布和模压等工序之间不进行膜材的搬运转移,无需在完成一项作业之后进行“收卷

‑

再放卷”的步骤,缩减了整个生产过程的工序;同时,更重要的是,无需再对膜材进行定位,使膜材在印刷、涂布、模压的过程中,能够保持膜的相对位置

不发生偏移,确保每一项独立的印刷、涂布、模压的工序能够对准对应的作业位置,可以对膜材进行精准的局部印刷、局部涂布和局部模压,而不会对作业范围外的其他区域造成影响;而对于场地而言,可以根据印刷机构11、涂布机构13和模压机构14的实际设置,合理优化膜材导引机构9中各输送辊的设置位置,能够降低整台一体机的占用空间。

31.此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不同,凡依本发明专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本发明专利的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。