基于固定化酶化学

‑

氧化脱胶的疏水亲油纳米纤维素的制备方法

技术领域

1.本发明涉及一种纳米纤维素及其制备方法,尤其涉及一种绿色本征清洁化高效疏水亲油纳米纤维素及其制备方法。

背景技术:

2.我国是麻植物的种植大国,产量居世界第一,但是目前的应用集中在其韧皮、籽实等部分,剩余大量的汉麻杆通常被作为农作废弃物丢弃或焚烧,不仅浪费了资源,又造成了环境污染。将汉麻杆进行回收处理,不仅具有环保效益,在一定程度上也可降低麻纤维产业的经济成本,进而可扩大汉麻产业的发展。

3.固定化果胶酶,这意味着果胶酶可以固定在基质上,对增加果胶酶的重复使用和调节催化性能有作用。使用该方法可以提高果胶酶的稳定性,降低成本,提高果胶酶的分离纯化。海藻酸钙是最常见的天然聚合物,但其存在强度低,耐水性差等问题,本发明利用具有负电性的海藻酸钠与具有正电性(碱性条件下)的蛋白质复合构筑聚电解质复合体系,再通过氯化钙与其反应形成多重交联结构,增强基质的强度,实现果胶酶的有效控释,提高果胶酶的耐热性,并进而提高果胶和木质素的高效去除。

4.纳米纤维素是纤维素纤维经处理得到的纳米尺度的产物。与传统纤维素材料相比,纳米纤维素具有比表面积大、结晶度大、抗张强度大、模量高、可生物降解、质量轻等特点,被认为是最有前途的复合材料增强体,在环保、造纸、包装、食品、能源、复合材料及医学等诸多领域有广泛市场空间。

5.纳米纤维素可来源于植物、动物和微生物等,储量丰富,是人类近期难以人工合成的材料之一。根据材料来源、制备方法及纤维形态不同,纳米纤维素可分为纤维素纳米晶体(cnc)、纤维素纳米纤丝(cnf)、细菌合成纳米纤维 (bnc)和静电纺丝纤维(ecc)4大类。制备方法包括机械法、化学法和酶处理法。无论哪种方法其制备过程基本包括四步,即:(1)前处理,通过研磨、清洗等过程去除表面杂质和粉碎;(2)利用化学、机械、或酵素处理,把内层纤维状纤维素与植物的初生细胞壁和大纤维与次生细胞壁分离;(3)把存在于微纤维的纤维素通过水解或机械破坏分离粉碎成纳米纤维素;(4)修饰纳米纤维素,使其具有后续加工的流变形和在基体中的分散性。

技术实现要素:

6.鉴于上述现有技术中存在的问题,本发明的目的在于提供一种绿色本征清洁化高效疏水亲油纳米纤维素制备方法。本发明以麻杆为原料,以自主研发的固定化酶

‑

化学脱胶剂及氧化脱胶剂为蒸煮介质,通过“交替蒸煮法”高效绿色制备得到具有疏水亲油性能的纳米纤维素。本发明的方法制备得到的纳米纤维素直径为4~12nm,长径比大,且无需改性就具有本征疏水亲油性,解决了现有技术制备的纳米纤维素亲水疏油,需要经过化学改性或表面整理才能改善其亲油性来,实现其在疏水聚合物中的分散问题,且本发明的制备方法

采用了新的固定化酶

‑

化学脱胶剂,很好解决了现有纳米纤维素制备过程大量耗酸或碱,导致严重污染问题以及现有纳米纤维素生物法中酶的使用不可重复性的问题。

7.本发明的目的是通过下述技术方案来实现的。

8.本发明的一技术方案为,提供一种固定化酶

‑

化学脱胶剂,该固定化酶

‑

化学脱胶剂,按照质量百分比由以下成分构成:固定化酶10.50~13.00%、氢氧化钠0.20~0.40%、碳酸钠0.10~0.20%、氯化钠0.15~0.25%、氯化钙0.15~0.25%、甲酸钠0.05~0.08%、其余为水,其中所述固定化酶是将果胶酶固定在由海藻酸钠、蛋白质以及氯化钙形成的交联基质中而制备得到。

9.在上述技术方案中,所述固定化酶的制备方法为:将溶有海藻酸钠、蛋白质和果胶酶的水溶液,滴入到氯化钙溶液中形成胶体颗粒,过滤,得固定化果胶酶的微球,洗涤、脱水后,冷冻干燥得固定化酶。优选地,将溶有海藻酸钠、蛋白质和果胶酶的水溶液在室温下搅拌分散,离心脱泡后,加入到注射器,用蠕动泵通过注射器喷嘴挤出,滴入到氯化钙溶液中,形成交联基质。过滤得到的固定化果胶酶的微球用tris

‑

hcl缓冲溶液洗涤后脱水,于14~

‑

18℃冷冻24h,然后于

‑

55℃下冷冻干燥72h,得到具有微孔结构的固定化果胶酶。

10.在上述技术方案中,所述海藻酸钠、蛋白质和果胶酶在水溶液中的质量百分比为1~3:0~20:10~15,所述氯化钙溶液的质量百分浓度为5~10%。

11.在上述技术方案中,所述蛋白质为羽毛角蛋白、磷虾蛋白、丝素蛋白中的一种或多种。

12.本发明的另一技术方案为,提供一种疏水亲油型纳米纤维的制备方法,该制备方法包括将秸秆在所述的固定化酶

‑

化学脱胶剂和氧化脱胶剂中交替蒸煮的步骤。

13.在上述技术方案中,所述氧化脱胶剂按照质量百分比由以下成分构成:亚氯酸钠1~4%、冰乙酸0.6~1.0%、其余为水。

14.在上述技术方案中,所述交替蒸煮的次数为4~6次,每次所述交替蒸煮的步骤为:秸秆中加入固定化酶

‑

化学脱胶剂在60~80℃下蒸煮45~60min后,洗涤去除固定化酶

‑

化学脱胶剂,再加入氧化脱胶剂在70~80℃下将秸秆蒸煮 45~60min,洗涤去除氧化脱胶剂,其中在蒸煮过程中进行搅拌,搅拌速度为 100~500转/min。

15.在上述技术方案中,通过交替蒸煮得到的蒸煮液进行抽滤,得纳米纤维素纤丝,加入适量水,调纳米纤维素纤丝浓度为1%~2%,球磨,得粘度为 80~143pa.s的含有纳米纤维素纤丝的溶液。其中,球磨时间优选为60~120min,球磨后得到直径为4~12nm,长度为200~1000nm的纳米纤维素纤丝。

16.在上述技术方案中,所述秸秆与固定化酶

‑

化学脱胶剂的质量比为 1:8~1:12,所述秸秆与氧化脱胶剂的质量比为1:8~1:12。

17.在上述技术方案中,所述秸秆进行预处理,所述预处理步骤为:用脱盐水洗涤麻杆3~4次,于100~105℃烘干后用球磨机粉碎,控制粒径在40~60目。所述脱盐水是指去除钙镁离子和氯离子的水。

18.在上述技术方案中,所述秸秆为麻杆。麻杆来源于麻类植物的茎。所述麻类植物如汉麻、苎麻、黄麻、青麻、亚麻、罗布麻、槿麻等韧皮纤维作物。

19.本发明的再一技术方案为,提供一种采用本发明的制备方法制备得到的本征疏水亲油型纳米纤维在制备聚合物基复合材料的增强改性材料、物质分离材料、隔热保温材料、

生物医用材料、智能响应性材料中的应用。本发明的方法制备得到的纳米纤维素的直径为4~12nm,长径比大,且无需改性就具有本征疏水亲油性,特别适用于聚合物基复合材料的增强改性,也适于物质分离、隔热保温和生物医用、智能响应性材料等。

20.在本发明中,利用固定化酶

‑

化学脱胶剂和氧化脱胶剂交替蒸煮和不断增强的剪切作用去除秸秆中的果胶、木质素等,同时弱化微纤之间的作用,实现纤维获得高长径比的纳米纤维素纤丝,交替蒸煮次数决定纳米纤维素的收率及纤维细度。固定化酶

‑

化学脱胶剂和氧化脱胶剂的交替蒸煮次数为4~6次为好。交替蒸煮后得到的蒸煮液通过球磨,能够调控其中纳米纤维素的长度。球磨时间为60~120min为好,在这一球磨时间下能够将纳米纤维素纤丝的长度控制在 200~1000nm之间。

21.在本发明中,固定化酶是将果胶酶固定在由海藻酸钠、蛋白质以及氯化钙形成的交联基质中而制备得到。海藻酸钠和蛋白质的复合体,在碱性条件下,两种聚合物分别呈负电性和正电性,可以通过正负点和作用提高胶体强度和耐碱性,而且海藻酸钠和蛋白质可以形成大量的氢键,提高胶体强度和耐碱性。制备工艺上采用氯化钙与海藻酸钠和蛋白质反应形成多重交联结构,提高胶体强度;通过冷冻干燥致孔,为酶释放提供通道,这些结果有利于提高没得可控释放,提高酶的回用性。本发明的方法制备的固定化酶中海藻酸钠、蛋白质、果胶酶的复合形式是物理混合,果胶酶以分散的形式存在于海藻酸钠(钙)与蛋白质构成的复合网络之中,更有利于可控释放。

22.与现有技术相比,本发明的有益效果为如下:

23.(1)本发明以麻杆为原料,以自主研发的固定化酶

‑

化学脱胶剂及氧化脱胶剂为蒸煮介质,通过“交替重复蒸煮法”高效绿色制备了具有本征清洁化高效疏水亲油性能的纳米纤维素。省去了通常纳米纤维素制备的第四个过程,大大缩短了工艺过程,降低了生产成本,开发的纳米纤维素在聚合物集体中具有良好的分散性,推进了其在聚合物基复合材料中的应用。

24.(2)利用固定化酶增加果胶酶的重复使用和催化性能的调节性,固定化酶

‑

化学脱胶剂和氧化脱胶剂能够重复使用,提高蒸煮液的重复使用率,降低成本。

25.(3)利用固定化酶与清洁化助剂构成固定化酶

‑

化学脱胶剂(初级蒸煮液),利用酶对果胶的高效分解功能、清洁化助剂对酶的保护和对秸秆材料的高效润胀功能,实现果胶和木质素的高效去除;以亚氯酸钠与乙酸混合物构成的复合氧化剂进行补充蒸煮,进一步减少木素含量。本发明以固定化酶

‑

化学脱胶剂和氧化脱胶剂氧化剂的交替蒸煮,利用其协同作用,能够显著提高果胶和木质素分离效率,减少重复蒸煮次数和时间,实现纳米纤维素的高效制备。

26.(4)本发明的固定化酶

‑

化学脱胶剂,使用0.20~0.40%氢氧化钠替代碱法制备纳米纤维素的5.0~8.0%氢氧化钾,本发明固定化酶

‑

化学脱胶剂含盐量低,其总含盐量为0.65~1.18%,在优选情况下总含盐量小于0.8%,固定果胶酶使其可重复使用,有效减少了环境污染,同时降低了生产成本。

27.(5)本发明制备的纳米纤维素直径为4~12纳米,长径比大,且无需改性就具有本征清洁化高效疏水亲油性,因此其特别适用于聚合物基复合材料的增强改性,也适于物质分离、隔热保温、生物医用等。

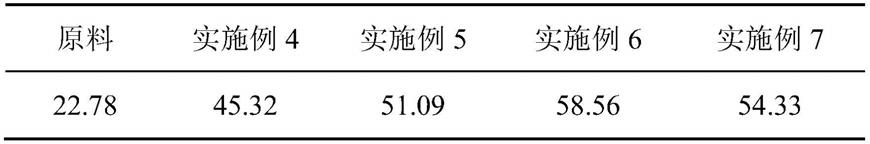

附图说明

28.图1表示实施例5所示纳米纤维素纤丝的透射电子显微镜照片。

29.图2表示实施例6所示纳米纤维素纤丝的透射电子显微镜照片。

30.图3表示实施例7所示纳米纤维素纤丝的透射电子显微镜照片。

31.图4表示实施例8所示纳米纤维素纤丝的透射电子显微镜照片。

32.图5表示实施例8所示纳米纤维素膜的水接触角。

33.图6表示实施例8所示纳米纤维素膜的油接触角。

34.图7表示实施例1所示制备的海藻酸钠包覆酶照片。

35.图8表示实施例2所示制备的海藻酸钠与磷虾蛋白包覆酶照片。

36.图9表示实施例4所示制备的海藻酸钠与羽毛角蛋白包覆酶照片。

具体实施方式

37.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。下述实施例中,如无特殊说明,所使用的实验方法均为常规方法,所用材料、试剂等均可从生物或化学公司购买。

38.下面通过实施例,对本发明的技术方案作进一步具体的说明。

39.实施例使用的材料及仪器:

40.海藻酸钠:购自青岛明月海藻集团有限公司,粘度为540cps。

41.磷虾蛋白:以南极磷虾虾粉为原料,通过减法提取得到,分子量66~140kda。

42.丝素蛋白:以回收蚕丝为原料,通过减法提取得到,分子量10~100kda。

43.球磨机:长沙德科仪器deco德科高能行星式球磨“deco

‑

pbm

‑

v

‑

0.4l。

44.白度色度测定仪:yt

‑

48a,杭州研特科技有限公司。

45.实施例1

46.在200g室温水中加入4g海藻酸钠,升温至80℃,溶解90min,获得海藻酸钠溶液;在上述溶液中加入10g果胶酶,室温下搅拌分散120min,离心脱泡后,加入注射器,用蠕动泵通过20g针头挤出,经过8cm的空气幕后,进入搅拌转速为300rpm、质量分数为6%氯化钙溶液,凝胶化20min后,过滤分离出固定化酶微球(如图7所示);用tris

‑

hcl(8%,8g/1000ml)溶液冲洗4 至5次,脱水后倒入培养皿中,于14~

‑

18℃冷冻24h,然后于

‑

55℃下冷冻干燥 72h,得到具有微孔结构固定化果胶酶。

47.实施例2

48.取100g蒸馏水,用氢氧化钠调ph至8,加入0.4g磷虾蛋白,搅拌溶解,在蛋白溶解后加入1.6g海藻酸钠,升温至60℃,继续溶解90min,获得海藻酸钠/磷虾蛋白溶液;在上述溶液中加入12g果胶酶,室温下搅拌分散120min,离心脱泡后,加入注射器,用蠕动泵通过20g针头挤出,经过8cm的空气幕后,进入搅拌转速为300rpm、质量分数为6%氯化钙溶液,凝胶化20min后,过滤分离出固定化酶微球(如图8所示);用tris

‑

hcl(8%,8g/1000ml)溶液冲洗4至5次,脱水后倒入培养皿中,于14~

‑

18℃冷冻24h,然后于

‑

55℃下冷冻干燥72h,得到具有微孔结构固定化果胶酶。

49.实施例3

50.取100g蒸馏水,用氢氧化钠调ph至8,加入0.2g磷虾蛋白,搅拌溶解,在蛋白溶解后

加入1.8g海藻酸钠,升温至60℃,继续溶解90min,获得海藻酸钠/磷虾蛋白溶液;在上述溶液中加入13g果胶酶,室温下搅拌分散120min,离心脱泡后,加入注射器,用蠕动泵通过20g针头挤出,经过8cm的空气幕后,进入搅拌转速为300rpm、质量分数为6%氯化钙溶液,凝胶化20min后,过滤分离出固定化酶微球;用tris

‑

hcl(8%,8g/1000ml)溶液冲洗4至5次,脱水后倒入培养皿中,于14~

‑

18℃冷冻24h,然后于

‑

55℃下冷冻干燥72h,得到具有微孔结构固定化果胶酶。

51.实施例4

52.取100g蒸馏水,用氢氧化钠调ph至8,加入0.4g羽毛角蛋白,搅拌溶解,在蛋白溶解后加入1.6g海藻酸钠,升温至60℃,继续溶解90min,获得海藻酸钠/羽毛角蛋白蛋白溶液;在上述溶液中加入15g果胶酶,室温下搅拌分散 120min,离心脱泡后,加入注射器,用蠕动泵通过20g针头挤出,经过8cm 的空气幕后,进入搅拌转速为300rpm、质量分数为6%氯化钙溶液,凝胶化 20min后,过滤分离出固定化酶微球(如图9所示);用tris

‑

hcl(8%,8g/1000ml) 溶液冲洗4至5次,脱水后倒入培养皿中,于14~

‑

18℃冷冻24h,然后于

‑

55℃下冷冻干燥72h,得到具有微孔结构固定化果胶酶。

53.实施例5

54.固定化酶

‑

化学脱胶剂:按照质量百分比由以下成分构成:固定化酶10.5%(实施例1制备得到)、氢氧化钠0.40%、碳酸钠0.10%、氯化钠0.18%、氯化钙0.16%、甲酸钠0.05%、水88.61%。

55.氧化脱胶剂:按照质量百分比由以下成分构成:亚氯酸钠2%、醋酸0.6%、水97.4%。

56.将麻杆秸秆初粉后、用脱盐水洗涤3~4次,分离出可溶性杂质,于100~ 105℃烘干后用球磨机粉碎,过60目筛。取筛分60目以下麻杆秸秆粉料10克,加入100ml固定化酶

‑

化学脱胶剂,在80℃下加热搅拌蒸煮60min,回收固定化酶

‑

化学脱胶剂,用热蒸馏水洗涤抽滤4~5次;然后加入100ml氧化脱胶剂,于80℃下加热搅拌蒸煮60min,回收氧化脱胶剂,用热蒸馏水洗涤抽滤4~5次。重复上述步骤4次。其中第二次蒸煮用第一蒸煮后回收的固定化酶

‑

化学脱胶剂和氧化脱胶剂分别为90ml;第三次蒸煮用第二次蒸煮后回收的固定化酶

‑ꢀ

化学脱胶剂和氧化脱胶剂分别为80ml,蒸煮时间分别为60min。第四次蒸煮用第三次蒸煮后回收的固定化酶

‑

化学脱胶剂和氧化脱胶剂分别为70ml,蒸煮时间分别为60min。

57.蒸煮后对上述溶液进行抽滤洗涤,得纳米纤维素纤丝,加入一定量的蒸馏水配置纳米纤维素纤丝浓度为2%的溶液,球磨75min后,纤维呈凝胶态均匀分散在溶液中,得到直径为8~10nm,长度为800~1000nm纳米纤维素纤丝(图 1)。

58.实施例6

59.固定化酶

‑

化学脱胶剂:按照质量百分比由以下成分构成:固定化酶(实施例2制备得到)10.5%、氢氧化钠0.40%、碳酸钠0.10%、氯化钠0.18%、氯化钙0.16%、甲酸钠0.05%、水88.61%。

60.氧化脱胶剂:按照质量百分比由以下成分构成:由亚氯酸钠2%、醋酸0.6%、水97.4%。

61.将麻杆秸秆初粉后、用脱盐水洗涤3~4次,分离出可溶性杂质,于100~ 105℃烘干后用球磨机粉碎,过60目筛。取筛分60目以下麻杆秸秆粉料10克,加入120ml固定化酶

‑

化

学脱胶剂,在60℃下加热搅拌蒸煮90min,固定化酶

ꢀ‑

化学脱胶剂,热蒸馏水洗涤抽滤4~5次;然后加入100ml的氧化脱胶剂,于 70℃下加热搅拌蒸煮90min,回收氧化脱胶剂,用热蒸馏水洗涤抽滤4~5次。重复上述步骤4次。其中第二次蒸煮用一次蒸煮后回收的固定化酶

‑

化学脱胶剂和氧化脱胶剂分别为90ml;第三次蒸煮用二次蒸煮后回收的固定化酶

‑

化学脱胶剂和氧化脱胶剂分别为80ml,第四次蒸煮用三次蒸煮后回收的固定化酶

‑ꢀ

化学脱胶剂和氧化脱胶剂分别为70ml,蒸煮时间分别为90min。第五次蒸煮用四次蒸煮后回收的固定化酶

‑

化学脱胶剂和氧化脱胶剂分别为60ml,蒸煮时间分别为90min。

62.蒸煮后对上述溶液进行抽滤洗涤,得纳米纤维素纤丝,加入一定量的蒸馏水配置纳米纤维素纤丝浓度为2%的溶液,球磨90min后,纤维呈凝胶态均匀分散在溶液中,得到直径为3~5nm,长度为400~600nm纳米纤维素纤丝粉体 (图2)。

63.实施例7

64.固定化酶

‑

化学脱胶剂:按照质量百分比由以下成分构成:固定化酶(实施例3制备得到)12.0%、氢氧化钠0.35%、碳酸钠0.11%、氯化钠0.22%、氯化钙0.21%、甲酸钠0.06%、水88.42%。

65.氧化脱胶剂:按照质量百分比由以下成分构成:亚氯酸钠4%、醋酸0.8%、水95.2%。

66.将麻杆秸秆初粉后、用脱盐水洗涤3~4次,分离出可溶性杂质,于100~ 105℃烘干后用球磨机粉碎,过60目筛。取筛分60目以下麻杆秸秆粉料10克,加入100ml固定化酶

‑

化学脱胶剂,在80℃下加热搅拌蒸煮45min,回收固定化酶

‑

化学脱胶剂,用热蒸馏水洗涤抽滤4~5次;然后加入100ml氧化脱胶剂,于80℃下加热搅拌蒸煮45min,回收氧化脱胶剂,用热蒸馏水洗涤抽滤4~5次。重复上述步骤5次。其中第二次蒸煮用新配置的固定化酶

‑

化学脱胶剂和氧化脱胶剂分别为90ml;第三次蒸煮用新配置的固定化酶

‑

化学脱胶剂和氧化脱胶剂分别为80ml,第四次蒸煮用新配置的固定化酶

‑

化学脱胶剂和氧化脱胶剂分别为70ml,蒸煮时间分别为45min。第五次蒸煮用新配置的固定化酶

‑

化学脱胶剂和氧化脱胶剂分别为60ml,蒸煮时间分别为45min。

67.蒸煮后对上述溶液进行抽滤洗涤,得在纳米纤维素纤丝,加入一定量的蒸馏水配置纳米纤维素纤丝浓度为1%的溶液,球磨60min后,纤维呈凝胶态均匀分散在溶液中,得到的纳米纤维素纤丝直径5

‑

10nm,长度为600~800nm(图 3)。

68.实施例8

69.固定化酶

‑

化学脱胶剂:按照质量百分比由以下成分构成:固定化酶13% (实施例4制备得到)、氢氧化钠0.30%、碳酸钠0.12%、氯化钠0.22%、氯化钙0.22%、甲酸钠0.07%、水87.69%。

70.氧化脱胶剂:按照质量百分比由以下成分构成:亚氯酸钠4%、醋酸0.8%、水95.2%。

71.将麻杆秸秆初粉后、用脱盐水洗涤3~4次,分离出可溶性杂质,于 100~105℃烘干后用球磨机粉碎,过60目筛。取筛分60目以下麻杆秸秆粉料 10克,加入100ml固定化酶

‑

化学脱胶剂,在80℃下加热搅拌蒸煮60min,回收固定化酶

‑

化学脱胶剂,用热蒸馏水洗涤抽滤4~5次;然后加入100ml氧化脱胶剂,于80℃下加热搅拌蒸煮60min,回收氧化脱胶剂,用热蒸馏水洗涤抽滤4~5次。重复上述步骤3次。其中第二次蒸煮用一次蒸煮后回收的固定化

酶

ꢀ‑

化学脱胶剂和新配置氧化脱胶剂分别为90ml;第三次蒸煮用上二次蒸煮后回收的固定化酶

‑

化学脱胶剂和新配置氧化脱胶剂分别为80ml,蒸煮时间分别为 60min;第四次蒸煮用三次蒸煮后回收的固定化酶

‑

化学脱胶剂和新配置氧化脱胶剂分别为70ml,蒸煮时间分别为60min;第五次蒸煮用四次蒸煮后回收的固定化酶

‑

化学脱胶剂和新配置氧化脱胶剂分别为60ml,蒸煮时间分别为 60min。第六次蒸煮用五次蒸煮后回收的固定化酶

‑

化学脱胶剂和新配置氧化脱胶剂分别为50ml,蒸煮时间分别为60min。蒸煮后对上述溶液进行抽滤洗涤,得在纳米纤维素纤丝,加入一定量的蒸馏水配置纳米纤维素纤丝浓度为2%的溶液,球磨120min后,纤维呈凝胶态均匀分散在溶液中,得到直径为2~3nm,长度为200~400nm纳米纤维素纤丝(图4)。将得到的纳米纤维素溶液制成纤维素膜,发现其对水的接触角为108.4

°

(图5)、对食用油的接触角为15.9

°ꢀ

(图6)表现为本征清洁化高效疏水亲油性特征。

72.实施例9

73.表2表示实施例4~7中制备得到的纳米纤维素丝白度的测定结果。

74.表1.纳米纤维素纤丝白度

[0075][0076]

以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。