本申请涉及海藻纤维

技术领域:

,更具体地说,它涉及一种纯海藻纤维膜材料的制备方法。

背景技术:

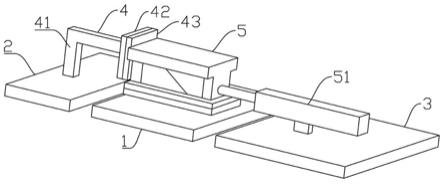

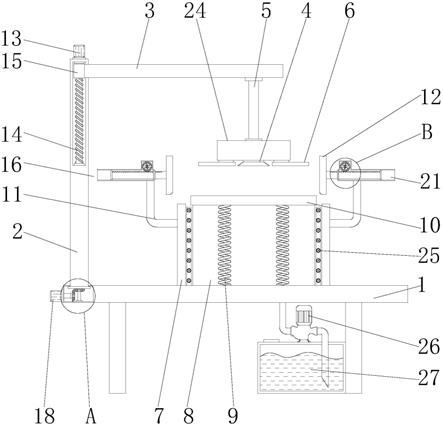

:海藻纤维是以海藻中提取的水溶性海藻酸钠(钾)为原料,金属盐的水溶液为凝固浴,通过湿法纺丝制备的一种高性能纤维材料,其对人体皮肤有自然养护、保湿、美容的功效,同时对皮肤病治疗也具有特殊用途,非常适合用于制作美容护肤的纤维膜材料。海藻纤维因其在水溶液中几乎不发生凝胶化的特点,其制得的纤维膜材料通常手感发硬。因此,现有的海藻纤维膜材料通常由海藻纤维与如羧甲基纤维素纤维等粘胶纤维共混梳理成网,再经水刺加工成非纺织布制得,其利用胶性纤维吸水后会形成凝胶的特点,使得海藻纤维膜材料凝胶化,进而对海藻纤维膜材料的手感加以改善。然而,上述海藻纤维中的水溶性纤维吸水凝胶化后,会造成纤维膜材料的透气性变差,进而影响纤维的使用舒适度。技术实现要素:为了提高海藻纤维膜材料的使用舒适度,本申请提供一种纯海藻纤维膜材料的制备方法,其利用拉伸切断和前纺梳理的工序处理纯海藻纤维,使制得的纯海藻纤维模材料手感柔软且透气性好,具有良好的使用舒适度。本申请提供一种纯海藻纤维膜材料的制备方法,采用如下的技术方案:一种纯海藻纤维膜材料的制备方法,包括以下步骤:①、原料溶解:将海藻酸钠分散于水中进行溶解,制成海藻酸钠水溶液,经真空脱泡后制得纺丝原液;②、湿法纺丝:将步骤①中的纺丝原液输送至凝固浴内,纺丝原液在氯化钙溶液中喷出并固化为纤维丝;③、拉伸切断:将步骤②制得的纤维丝通过牵伸辊组件进行拉伸,纤维丝经拉伸后切断干燥,得到纤维短纤;④、前纺梳理:将步骤③制得的纤维短纤进行开松,纤维原料经开松后置于梳理机上进行梳理,梳理后的纤维原料输送至铺网机上进行铺网,再经牵伸机压成纤维布;⑤、水刺处理:将步骤④制得的纤维布输送至水刺机中进行水刺处理得到水刺布;⑥、干燥:将步骤⑤制得的水刺布轧干水分,再送入烘干机中干燥,得到所述的纯海藻纤维膜材料。通过采用上述技术方案,本申请通过原料溶解和湿法纺丝将海藻酸钠制成纤维丝,采用拉伸切断和前纺梳理使其对应的海藻纤维蓬松化,水刺处理和轧干水分后再烘干的操作能有效提高纤维膜材料的制备效率,其制得的纤维布因未添加任何粘胶纤维而具备优良的透气性,同时兼具良好的柔软性和吸水保湿性,进而具有良好的使用舒适度。优选的,步骤③中,所述牵伸辊组件包括第一牵伸辊、第二牵伸辊和第三牵伸辊,所述第一牵伸辊的线速度为12-16m/min,所述第二牵伸辊的线速度为20-25m/min,所述第三牵伸辊的线速度为20-25m/min,所述纤维丝依次经过所述第一牵伸辊、第二牵伸辊和第三牵伸辊进行z字型拉伸。通过采用上述技术方案,本申请利用第一牵伸辊进行初步拉伸,再利用第一牵伸辊与第二牵伸辊之间的线速度差异对纤维丝有效拉伸,第三牵伸辊保持与第二牵伸辊相近的线速度以保证纤维丝的平稳输送,由此三个牵伸辊相互辅助,其线速度是影响纤维丝的拉伸程度的关键,当其按上述线速度运行时能使纤维丝被有序且有效地进行拉伸,使得制得的纤维膜材料具有优良的柔软性和吸水保湿性。优选的,步骤③中,所述纤维丝的切断长度为35-45mm。通过采用上述技术方案,若纤维丝过短会影响纤维膜材料的透气性,若纤维丝过长其制得的纤维膜材料的手感柔软度相对较差,本申请经过大量试验验证,当纤维丝的切断长度为35-45mm时,其制得的纤维膜材料兼具良好的柔软性和透气性。优选的,步骤③中,所述纤维丝切断后先置于1000r/min的离心机中甩干6-10min,以2±0.2m/min的输送速度于100-120℃的烘干机中干燥2-3min进行一次烘干,随后送入开松机中进行湿开松,最后以2±0.2m/min的输送速度于65-95℃的烘干机中干燥3-5min进行二次烘干。通过采用上述技术方案,纤维丝切断后用离心机甩干能将大部分的水分甩干,再利用高低温两次烘干,先使用高温(100-120℃)能对纤维丝和水分进行快速升温,使水分达到沸腾温度,再使用低温(65-95℃)促使水分从纤维丝中脱离,其干燥方法简单,能有效加快纤维丝的干燥效率,同时减少高温对纤维丝结构的破坏,进而保证其制得的纤维膜材料的柔软性、吸水保湿性和透气性。优选的,步骤④中,所述纤维短纤在开松前先置于混棉箱进行混匀,随后投入精开松机中进行开松。通过采用上述技术方案,混棉箱能对不同长度的纤维短纤混匀,同时对该纤维短进行初步梳理,在一定程度上能改善纤维膜材料的柔软性和吸水保湿性。优选的,步骤④中,所述纤维短纤开松后输送至末道棉箱中,再通过负压将所述纤维短纤自下而上吸附至气压棉箱中,通过气压棉箱输送至梳理机中进行梳理。通过采用上述技术方案,本申请先将纤维短纤输送至末道棉箱进行汇集,再利用负压将纤维短纤自下而上吸附至气压棉箱中,使得纤维短纤尽可能地进行打散,其操作简单,能有效提高纤维膜材料的柔软性和吸水保湿性。优选的,步骤①中,所述海藻酸钠水溶液中海藻酸钠的浓度为2-5wt%。优选的,步骤①中,所述纺丝原液的粘度为4000-15000mpa·s。通过采用上述技术方案,经过大量试验验证,当海藻酸钠的浓度为2-5wt%、纺丝原液的粘度为4000-15000mpa·s时,其制得的纤维丝粗细均匀,更有利于后续进行拉伸切断。优选的,步骤①中,所述海藻酸钠水溶液的真空脱泡条件为:真空度-0.08~-0.1mpa,脱泡时间30-60min。通过采用上述技术方案,海藻酸钠水溶液在真空度在-0.08~-0.1mpa脱泡30-60min能够有效去除溶液中的气泡,便于纺丝。优选的,步骤②中,所述氯化钙溶液中氯化钙的浓度为2-4wt%。通过采用上述技术方案,若氯化钙浓度过低,其对纤维丝的固化效果较差,若其浓度过高会造成物料的浪费,因此本申请优选浓度为2-4wt%的氯化钙溶液,既能有效保证纤维丝进行有效固化,又能尽可能地减少物料的浪费。附图说明图1是本申请实施例提供的制备纯海藻纤维膜材料的工艺流程图。具体实施方式本申请中的原料和设备均为市售产品,以下结合附图1、实施例和对比例对本申请作进一步详细说明。海藻酸钠:购青岛海之林生物科技开发有限公司,食品级,有效物质含量≥99%,cas号为9005-38-3。水:本申请中的水均采用当天制备的反渗透处理的水。氯化钙:购自浙江大成钙业有限公司,无水氯化钙粉末,氯化钙含量≥98%,cas号为10035-04-8。本申请中海藻酸钠水溶液的配制,以100g浓度为2wt%的海藻酸钠水溶液为例,该溶液中含有2g的海藻酸钠,直接称取2g海藻酸钠溶解于98g水中即得。同理配制3.5wt%、5wt%、1wt%、7wt%的海藻酸钠水溶液。本申请中氯化钙溶液的配制:以100g浓度为2wt%的氯化钙溶液为例,该溶液中含有2g的氯化钙,直接称取2g无水氯化钙粉末溶解于98g的蒸馏水中即得。同理配制3wt%、4wt%、1wt%、5wt%的氯化钙溶液。实施例实施例1一种纯海藻纤维膜材料的制备方法,结合图1,包括以下步骤:①、原料溶解:将20kg海藻酸钠投入装有980kg水的溶解釜中,控制搅拌釜的搅拌功率为25±5hz,搅拌35min,使海藻酸钠分散于水中进行溶解,制成浓度为2wt%的海藻酸钠水溶液,利用抽料频率为40±2hz的抽料泵将该海藻酸钠水溶液输送至纺丝釜中,在-0.09mpa真空度下真空脱泡时间30min,制得粘度为4000mpa·s的纺丝原液;②、湿法纺丝:利用抽料频率为35±2hz的抽料泵将步骤①中的纺丝原液输送至凝固浴内,控制凝固浴中的循环泵循环频率为40±2hz,纺丝原液在浓度为2wt%的氯化钙溶液中喷出并固化为纤维丝;③、拉伸切断:将步骤②制得的纤维丝通过牵伸辊组件进行拉伸,纤维丝经拉伸后切断干燥,得到纤维短纤;其中,牵伸辊组件包括第一牵伸辊、第二牵伸辊和第三牵伸辊,第一牵伸辊的线速度为15m/min,第二牵伸辊的线速度为22m/min,第三牵伸辊的线速度为24m/min。本实施例中纤维丝先汇集在集合辊处,再绕过导向辊输送至牵伸辊组件处,最后依次经过第一牵伸辊、第二牵伸辊和第三牵伸辊进行z字型拉伸;纤维丝通过水切割机进行切断,水切割机的高压泵频率为40hz,纤维丝的切断长度为40-43mm;纤维丝切断后先置于1000r/min的离心机中甩干8min,再以2±0.2m/min的输送速度于110℃的烘干机中干燥2min进行一次烘干,随后送入开松机中进行湿开松,湿开松的输送速度为4±0.5m/min、爬帘速度为12±0.5m/min,最后以2±0.2m/min的输送速度于80℃的烘干机中干燥4min进行二次烘干;④、前纺梳理:将步骤③制得的纤维短纤置于中仓混棉箱中进行混匀,使不同长度的纤维短纤分散均匀,随后投入精开松机中进行开松,纤维短纤开松后输送至末道棉箱中,再通过负压将纤维短纤自下而上吸附至气压棉箱中,通过气压棉箱输送至梳理机中进行梳理,随后将梳理后的纤维原料输送至铺网机上进行铺网,再经牵伸机压成纤维布;其中,梳理机中设置主锡林、主工作辊、剥离棉、胸锡林、胸工作辊的运行速度依次为920m/min、60m/min、150m/min、380m/min和38m/min,棉道压力为750pa,气压棉箱中的压力为140pa,由此气压棉箱相对于棉道形成负压对开松后的纤维短纤进行吸附;纤维原料输送至铺网机的入网速度为53.9m/min,出网速度为10.5m/min,牵伸机的输送辊线速度依次为13.2m/min、13.5m/min、14.5m/min、15.8m/min、16.3m/min、17.2m/min、18.0m/min、18.9m/min、19.8m/min、20.6m/min、21.6m/min、22.0m/min、22.6m/min、23.2m/min和25.5m/min;⑤、水刺处理:将步骤④制得的纤维布输送至水刺机中进行水刺处理,水刺分为六段,其压力依次为2.2mpa、4mpa、4mpa、4mpa、6.8mpa和4mpa,得到水刺布;⑥、干燥:将步骤⑤制得的水刺布轧干水分,以25±2m/min的输送速度于80℃的烘干机中干燥2min,得到纯海藻纤维膜材料,用辊筒收卷。实施例2-实施例5实施例2-实施例5在实施例1的方法基础上,对牵伸辊组件组成以及其线速度进行调整,具体调整情况参见下表一。表一实施例6-实施例9实施例6-实施例9在实施例1的方法基础上,对纤维丝的切断长度进行调整,具体调整情况参见下表二。表二实施例1实施例6实施例7实施例8实施例9切断长度/mm40-4335-3843-4530-3347-50实施例10-实施例13实施例10-实施例13在实施例1的方法基础上,对纤维丝的干燥参数进行调整,具体调整情况参见下表三。表三实施例1实施例10实施例11实施例12实施例13离心时间/min8610/8一次烘干温度/℃110120100110110干燥时间/min22334二次烘干温度/℃80659580/干燥时间/min4533/实施例14实施例14在实施例1的方法基础上未置于混棉箱进行混匀。实施例15实施例15在实施例1的方法基础上,步骤④中直接将开松后的纤维短纤输送至梳理机中进行梳理,未经末道棉箱和气压棉箱处理。对比例对比例1对比例1在实施例1的方法基础上,步骤③中纤维丝未经拉伸工序而直接进行切断干燥。对比例2对比例2在实施例1的方法基础上,步骤④中纤维短纤未经开松直接用梳理机进行梳理。对比例3购自常州市恒一无纺布制品有限公司出售的海藻纤维面膜基布,货号为h35。性能检测试验将上述实施例1-15以及对比例1-3制得的海藻纤维膜材料进行如下性能检测,其厚度均为0.2±0.05mm,检测结果参见下表四。柔软性:将海藻纤维膜材料裁切成直径为10cm的试样圆片,随后将试样圆片揉成试样球,至试样球的直径不能缩小为止,保持试样球状态2min后,将试样球铺平恢复成试样圆片,观察试样圆片的褶皱情况;褶皱越多,表示海藻纤维膜材料的柔软性越差,手感偏硬。吸水保湿性:将海藻纤维膜材料裁切成直径为10cm的试样圆片,将试样圆片整个浸入水中至其完全浸湿,随后垂直取出试样圆片至试样60s内不发生滴水现象,记录试样圆片浸湿前后的质量差即为吸液量;吸液量越大,表示海藻纤维膜材料的吸水保湿性越好。透气性:将海藻纤维膜材料裁切成直径为10cm的试样圆片,将试样圆片整个浸入水中至其完全浸湿,随后垂直取出试样圆片至试样60s内不发生滴水现象,将试样圆片固定在两个连通的通气管之间对其进行隔断,往其中一个通气管通入流速为20m/min的空气,记录另一个通气管内的空气流速;该流速越大,说明海藻纤维膜材料的透气性越好。表四结合表四,将实施例1-15与对比例1-3的检测结果进行对比,可以得到,本申请利用拉伸切断和前纺梳理的工序处理纯海藻纤维,使制得的纯海藻纤维模材料手感柔软、吸水保湿性和透气性良好,进而具有良好的使用舒适度。将实施例1-5的检测结果进行对比,可以得到,本申请利用三个牵伸辊相互辅助,当第一牵伸辊的线速度按12-16m/min、第二牵伸辊的线速度按20-25m/min、第三牵伸辊的线速度按20-25m/min进行设定时,其能使纤维丝被有序且有效地进行拉伸,进而使得制得的纤维膜材料具有优良的柔软性和吸水保湿性。其中,实施例1-3的纤维膜材料在柔软性和透气性的性能上差异较小,但在吸水保湿性上实施例1优于实施例2和3,因此将实施例1作为优选。将实施例1与实施例6-9的检测结果进行对比,可以得到,纤维丝过短会影响纤维膜材料的透气性,纤维丝过长其制得的纤维膜材料的手感柔软度相对较差;当纤维丝的切断长度为35-45mm时,其制得的纤维膜材料兼具良好的柔软性和透气性。其中,当纤维丝的切断长度为40-43mm时,其制得的纤维膜材料不但具有良好的吸水保湿性,在此基础上还能保证其透气性不受其吸液量多的影响。将实施例1与实施例10-13的检测结果进行对比,可以得到,本申请利用离心机甩干能将大部分的水分甩干,再利用高低温两次烘干,先使用高温(100-120℃)能对纤维丝和水分进行快速升温,使水分达到沸腾温度,再使用低温(65-95℃)促使水分从纤维丝中脱离,其干燥方法简单,能有效加快纤维丝的干燥效率,同时减少高温对纤维丝结构的破坏,进而保证其制得的纤维膜材料的柔软性、吸水保湿性和透气性。将实施例1与实施例14-15的检测结果进行对比,可以得到,本申请通过混棉箱能对不同长度的纤维短纤混匀,同时对该纤维短进行初步梳理;另外,本申请将纤维短纤输送至末道棉箱进行汇集,再利用负压将纤维短纤自下而上吸附至气压棉箱中,能使得纤维短纤尽可能地进行打散。两者均能在一定程度上改善纤维膜材料的柔软性和吸水保湿性。其中,实施例1-15中实施例1的柔软性、吸水保湿性和透气性的综合性能最为优异,将其作为优选实施例。实施例实施例16-21实施例16-21均在实施例1的方法基础上,对海藻酸钠水溶液浓度、纺丝原液粘度、脱泡参数以及氯化钙溶液浓度进行调整,具体调整情况参见下表五。表五性能检测试验将上述实施例16-21制得的海藻纤维膜材料进行如上性能检测,其厚度均为0.1±0.01mm,检测结果参见下表六。表六褶皱情况吸液量/g空气流速/m/min实施例1无褶皱3414.1实施例16无褶皱4115.3实施例17无褶皱3915.0实施例18无褶皱2814.8实施例19无褶皱4015.2实施例20无褶皱2513.2实施例21无褶皱4015.3参见表六,将实施例1与实施例16-21的检测结果进行比较,可以得到,当海藻酸钠的浓度为1-7wt%、纺丝原液的粘度为2700-16000mpa·s、氯化钙的浓度为1-5wt%时,其均能制得手感柔软且透气性好的海藻纤维膜材料。其中,当海藻酸钠的浓度为2-5wt%、纺丝原液的粘度为4000-15000mpa·s、氯化钙的浓度为2-4wt%时,其制得的纤维丝粗细均匀,更有利于后续进行拉伸切断,能为后期制得柔软性、吸水保湿性和透气性均优异的纤维膜材料提供良好的原料基础。其中,以实施例16为优选实施例。本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。当前第1页12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。